CR与DR检测技术在压力管道中的应用对比分析

2024-10-10米朝清丁阳姚树敬

摘 要:在我国科学技术快速发展的过程中,计算机射线照相和数字射线成像已广泛应用于工业领域,尤其是在压力管道的无损检测中表现出显著的优势。CR技术利用成像板(简称IP板)代替胶片作为记录介质,通过激光扫描转换成数字信号;而DR技术则通过直接或间接转换的方式,利用平板探测器快速获取图像。该文从2种检测技术的成像原理、实际应用和成像质量等方面进行详细对比,结果表明CR检测技术虽然与胶片照相法的方式几乎一致,但是这种检测技术具有较高的检测效率,并且环境适用性较强,可以满足压力管道中的日常检测需要。而DR技术因其更高的成像效率和更佳的图像分辨率,更适用于高吞吐量和高精度要求的场合。

关键词:CR;DR;管道;焊缝检测;应用对比

中图分类号:TQ055.8 文献标志码:A 文章编号:2095-2945(2024)29-0193-04

Abstract: With the rapid development of science and technology in China, computer radiography and digital radiography have been widely used in the industrial field, especially in the non-destructive testing of pressure pipelines. CR technology uses imaging board (referred to as IP board) instead of film as recording medium to convert digital signals through laser scanning, while DR technology uses flat panel detectors to quickly obtain images by means of direct or indirect conversion. In this paper, the imaging principle, practical application and imaging quality of the two detection techniques are compared in detail. The results show that although the CR detection technology is almost the same as the film photography method, this detection technology has high detection efficiency and strong environmental applicability, which can meet the needs of daily inspection in pressure pipelines. DR technology is more suitable for situations with high throughput and high precision because of its higher imaging efficiency and better image resolution.

Keywords: CR; DR; pipeline; weld inspection; application comparison

我国经济的快速发展使人们对资源的需求量不断增加,而在液态或者汽态资源运输过程中,经常出现因为压力管道破裂造成的安全事故,这不仅会威胁工作人员的生命安全,还会对企业的日常运营造成影响。压力管道作为输送液体或气体的关键设施,在石油、化工、核能等行业中具有举足轻重的地位。这些管道在长期的运行过程中,经受着腐蚀、磨损、疲劳等多种负荷作用,可能引发管道的损伤和缺陷。因此,定期进行无损检测以保证其安全运行是至关重要的。传统的射线胶片检测因其较低的灵敏度、复杂的化学处理过程和环境污染问题逐渐被现代数字射线检测技术所取代。CR和DR技术的出现,为压力管道的无损检测提供了新的解决方案。

1 无损检测技术在压力管道检查中的应用背景

压力管道作为输送石油、天然气、化工产品等介质的重要工业元件,其能否安全稳定地运行直接关系到能源供应的连续性和生产安全。而且,在压力管道中存储的介质通常具有易爆易燃、有毒等性质,一旦发生泄露就会出现爆炸、污染环境等现象,严重的还会出现人员伤亡。在压力管道运行过程中,往往会受到多种应力和环境因素的影响,包括腐蚀、冲蚀、疲劳载荷、温度变化和外部机械损伤等。这些影响会导致管道材料性能退化,产生裂纹、点蚀、壁薄和其他缺陷。随着管道老化,这些缺陷如果不被及时发现和处理,可能会变为严重的安全隐患。为了提升压力管道的使用寿命,保证压力管道的安全运行,需要对其进行定期检查,传统的破坏性检查虽然可以提供有效的检测结果,但是也会影响压力管道的运行,所以,非破坏性检测技术成为了压力管道检查中的首选技术,因为它可以在不影响管道正常运行的前提下发现潜在的缺陷和问题[1]。

无损检测技术涵盖多种方法,不同的技术适用于检测不同性质的缺陷。典型的NDT技术包括超声波检测(Ultrasonic Testing, UT)、磁粉检测(Magnetic Particle Testing, MPT)、液体渗透检测(Liquid Penetrant Testing, LPT)、射线检测(Radiographic Testing, RT)等。射线检测,特别是计算机射线照相(CR)和数字射线成像(DR),在检查压力管道缺陷时能提供高分辨率的图像,适合检测焊缝质量、管道腐蚀、壁厚减薄等问题。CR和DR技术能够提供更加清晰、详细的内部结构图像,为评估管道的健康状况、预测潜在的故障点提供了强有力的工具[2]。

2 CR技术与DR技术对比

2.1 CR技术的基本原理

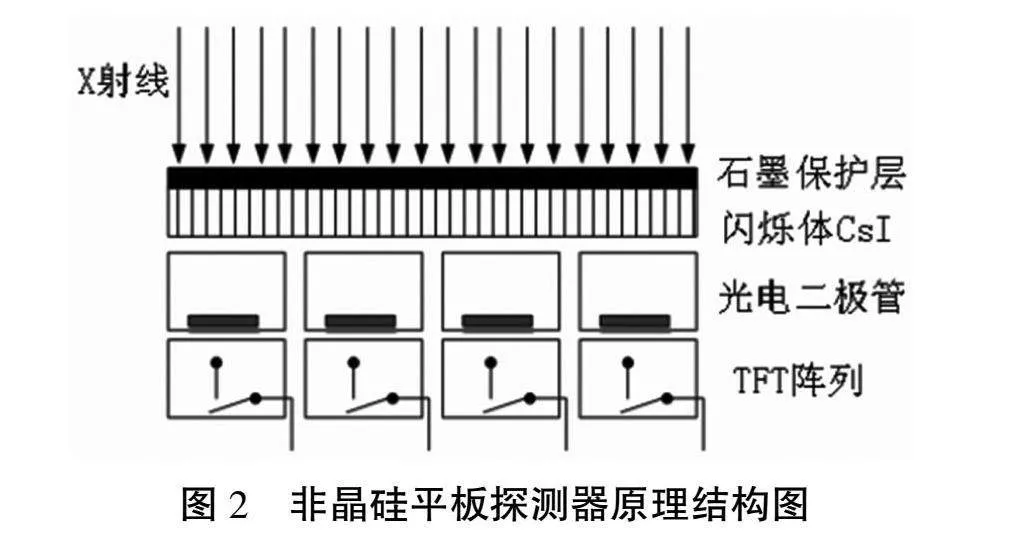

在射线检测过程中如果使用成像板(简称IP板)代替传统的胶片作为记录媒介,在将其进行曝光后利用CR扫描仪进行读取,装置中的激光扫描IP板,激发出储存的能量并产生荧光。这些荧光被光电倍增管或其他光电探测器捕获,并转换为电信号。然后电信号经过模数转换(ADC)处理成数字图像,经过一定的图像处理后可以在电脑屏幕上显示,也可以进行进一步的图像分析与存储。这个过程被称为CR成像检测。

图1为CR检测原理图,结合图片可以发现,在曝光过程中,射线束穿过元件之后以不同强度照射在IP板上,当IP板中的感光物质经过射线照射之后,失去的电子被氟化钡中的空穴捕获,形成潜影。在曝光结束后,将IP板放在CR扫描仪中,扫描仪发射的光源能够对IP板中的潜影进行扫描,进而释放被捕获的电子,形成荧光,在经过ADC处理成数字图像,最终在屏幕中呈现相应的数字成像。

由于CR技术中使用的IP板可重复使用,因此,它在减少成像材料消耗和辐射剂量方面具有优势。此外,CR系统因其相对较低的设备成本和易于与现有的X射线设备兼容而备受青睐。

2.2 DR技术的基本原理

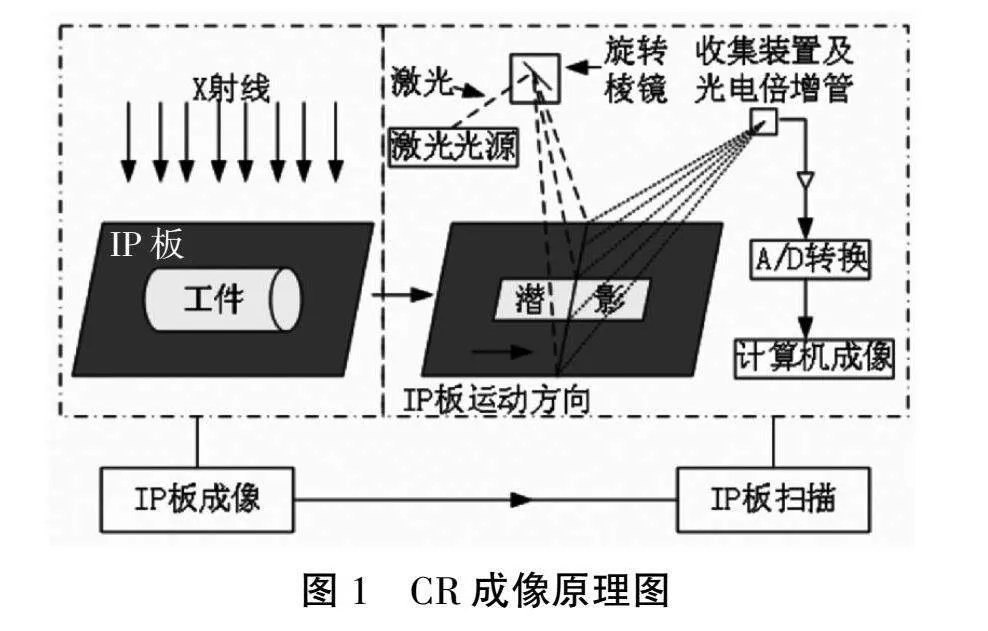

与CR技术不同,DR技术直接将射线信息转换为数字图像,无需使用IP板。Br8GcyxwFNLyyxeW48e0dg==DR系统通常由一个数字探测器组成,探测器可以是平板探测器(flat panel detector)或其他类型的直接数字化感应器。在成像过程中,X射线穿过对象直接照射到数字探测器上,探测器内部包含了大量的小型传感器单元,这些单元可直接将射线能量转换成电信号或先转换成光信号再转换为电信号,通过ADC成为数字图像数据[3]。目前,根据扫描方式的不同可以将DR技术分为面阵探测器和线阵探测器,根据材质的不同可以分为CMOS平板探测器与非晶硅探测器(其结构图如图2所示)等。

DR技术的主要优势是成像速度快、图像质量高。由于省去了读取PSP板的过程,DR系统可以实现几乎实时的图像cR7QgLtSUCiaXsUfJlTHcw==获取。这为快速诊断和实时监测提供了可能。

3 在压力管道检测中CR与DR技术的对比分析

在压力管道运行过程中CR技术与DR技术的应用已经十分广泛,但是这2项技术在工作效率、成像质量、设备成本等方面各有优势,下文将从不同角度进行对比分析。

3.1 工作效率对比

CR技术的工作流程包括射线照射、IP板读取和图像处理3个主要步骤。IP板需要在射线曝光后进行扫描,扫描过程和随后的图像重建过程需要一定时间,导致了CR在成像速度上相对较慢。在大量连续检测的情况下,这种速度差异尤其明显。相较之下,虽然DR技术可以将射线信息直接转化为数字信号,省去了IP板信息读取时间,但是在连续监测过程中,这项技术受技术水平限制,经常需要对同一个检测面进行多次曝光,这就导致其工作效率降低,而且DR技术还会受到电池电量、评定片数量的限制,而CR技术中使用的IP板为柔性材质,所以在检测过程中可以将IP板围绕管道焊缝上,所以CR检测可以适用于不同管道尺寸的检测,这就大大提高了工作效率[4]。

3.2 设备成本对比

从设备成本的角度来看,CR技术由于不需要高昂的直接转换探测器,其初始投资相对较低。同时,CR的IP板可以重复使用多次,减少了消耗品的成本。此外,现有的射线设备往往可以通过升级来适配CR技术,不需要更换整套装置,这进一步降低了CR技术的整体成本。与之相对,DR技术的使用往往需要购买平板探测器和专业计算机,所以需要更高的初期投入。所以,综合来看,传统的胶片照相的初期投入成本最低,但是其成像质量较低,而且工作效率慢,所以使用价值较低,而CR的初期投入要远低于DR技术。但是从长期的运营成本来看,DR设备只需要在前期进行投入,后期投入较少,而CR技术则需要定期更换IP板,这就会产生一定投入,但是鉴于CR技术具有更好的适应性,所以CR技术的投入性价比最高。

3.3 成像质量对比

压力管道的成像质量主要的影响因素有动态范围、信噪比和空间分辨率。一个广阔的动态范围可以让成像系统在非常亮或非常暗的条件下都能够保留更多的细节,这对于压力管道的检测尤其重要,因为这关乎到能否精确地识别出管壁的损伤或缺陷,DR技术因为其电子处理方式,通常具有更广的动态范围,能够更好地处理不同光照条件下的成像需求。信噪比(Signal-to-Noise Ratio, SNR)是衡量成像质量的重要参数之一,代表有用信号与背景噪声的比例,信噪比越高,成像质量便越好,细节也就越清晰,在DR系统中,由于采用先进的电子处理技术,信噪比通常比传统CR技术要高,这意味着在相同条件下,DR可以提供更清晰、更精准的成像结果。空间分辨率描述的是成像系统分辨物体细节的能力。在这方面,CR(计算机成像)技术有时可能优于DR,因为CR使用显影剂等物质来增强图像细节,使其在捕捉一些微小结构时更为敏感。这也解释了为何CR技术在检测复杂管道结构时,尤其是当需要分辨细小缺陷或损伤时,能够达到更高的灵敏度,而DR技术则因为其物理和工艺限制,在灵敏度上可能不及CR。

综上所述,从动态范围和信噪比上来看,DR具有绝对优势,但是从空间分辨率上来看,CR在细节上要高于DR。同时,由于DR技术的工艺限制,其照相灵敏度最低,没有CR检测技术灵敏,目前CR对于复杂的管道结构其检测灵敏度可以达到C7胶片水平,具有良好的灵敏水平。

3.4 缺陷检出率对比

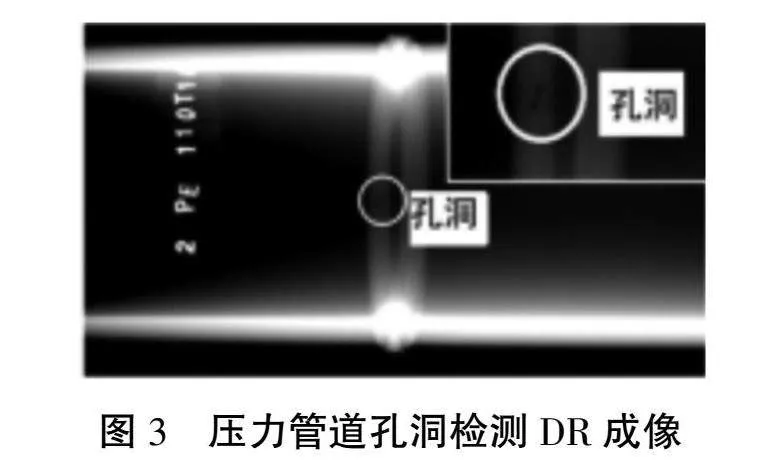

在压力管道的检测中,缺陷的检出率是评价一种检测技术性能的关键指标。CR技术依靠IP板作为介质,捕捉经过被检材料的射线图像。尽管现代化的CR系统对缺陷具有较高的检出灵敏度,但由于其成像过程涉及物理介质到数字信号的多步转换,可能降低对某些微小缺陷的检出能力。相对而言,DR技术通过高精度的平板探测器直接转换射线信息为数字图像,减少了图像信息的损失,提高了对微小裂纹、腐蚀点等缺陷的识别率。此外,DR技术的后期处理能力更强,如数字图像增强、滤波等,可进一步提高缺陷的可视化,从而使得DR在检出率上往往优于CR技术(图3为DR孔洞检测图片)。

3.5 劳动时间与劳动强度对比

从劳动时间角度,CR技术的优势主要体现在其处理过程的高效率上。CR技术与传统胶片照相法的工作流程相同,但其可以消除了暗室处理这一环节——用这种方式处理照片通常是一个耗时且工艺复杂的过程。相反,CR技术能直接将感光板进行扫描,数码化的处理方式大大缩短了处理时间,使成像表现得更为高效。这种效率的提升,降低了劳动时间,减少了工作流程的复杂性,从而降低了劳动者的工作强度。另一方面,尽管DR技术在检测速度上的优势是显著的,DR能够为用户提供实时的成像结果,有效提高了检测的效率。然而,从整个检测的工艺流程来看,DR技术比传统的胶片法的工作强度要大得多,大概是其的6倍。这是因为,DR技术在检济过程中需要扫描全射线场,而且这个过程还必须要在一个均匀的射线场中完成,否则将无法得到满意的图像。此外,DR技术的检测系统还需要进行精细的调节以优化图像质量,包括等效球径、光谱范围、空间分辨率等多个参数的互相配合。对操作者来说,这一系列操作无疑增加了工作强度[5]。

3.6 兼容性与技术成熟度比较

兼容性和技术成熟度的比较中,CR和DR技术各有所长。CR技术已被市场验证多年,以其稳定的性能和相对简单的技术要求,在众多工业领域得到了广泛的应用,技术成熟度较高。CR设备通常也更易于与现有的射线检测设备兼容,能够较为方便地集成到现有的检测系统中。而DR技术作为较新的技术,虽然在成像速度和质量方面具有显著优势,但在广泛应用和用户习性方面尚需时间积累。然而,随着技术的不断演进和成本的降低,DR技术的兼容性和成熟度正在逐渐提升,其先进的数字化特征越来越受到工业界的认可。

4 DR、CR在压力管道检测中的实际应用

为了对DR、CR技术进行进一步验证,确保这2项技术能够满足压力管道的无损检测需求。CR系统的应用中使用了GE公司的CR×25P系统,结合ISOVOLT320hp型射线机,在这个系统中激光束焦点为13.5 μm,与之配套的射线机焦点尺寸为0.4 mm。在检测过程中,对φ150×10 mm的钢管对接焊缝使用单壁透照的方式进行。像质计置于射线源侧,检测条件包括管电压150 kV,管电流5 mA,积分时间设为50 s,焦点与被检物体的距离为1 000 mm。经过这一系列精心设定的参数后,CR系统能够清晰辨识14号丝,结合实际检测结果可知,利用该CR系统进行检测时,其检测灵敏度可以满足B级的灵敏度要求,这个标准能够满足胶片照相需要的基础灵敏度需要。

在采用DR技术检测液氨充满的压力管道时,使用的是来自以色列NOVO的便携式数字射线成像系统,以及ICM公司生产的CP160连续源射线机,该连续源射线机的焦点尺寸为0.7 mm,该设备组合带来了更为便捷灵活的操作体验。在对φ76×3.5 mm的氨制冷管道进行在役检测时,为了确保结果的准确性,采用双壁双影的透照方法,检测的具体参数如下:管电压160 kV、管电流0.5 mA、积分时间4.5 s,以及450 mm的焦距值。在参数设置完毕之后,工作人员可以从像质计上成功识别到14号丝,其检测灵敏度可以满足AB级灵敏度要求,同样可以满足胶片照相需要的灵敏度需要。

通过本次试验可以充分说明CR与DR技术在压力管道检测中具有良好的应用前景,工作人员可以根据压力管检测的实际需要选择CR或者DR技术代替传统的胶片照相法。而且这2种数字化的检测技术不仅满足了传统检测的灵敏度需求,还以其更佳的成像效果,更快捷的操作流程,为行业提供了新的解决方案。

5 结论

综上所述,CR与DR无损检测技术在不同的领域中各具优势,本文从2种技术的工作原理、应用效果、检测效果等方面进行了对比,得出以下结论。

1)2种检测技术的工作原理不同,CR技术与传统的胶片照相法操作流程类似,利用IP板进行数据收集和传播,比传统的胶片照相法具有更高效率。而DR技术无需使用IP板,通常由一个数字探测器组成,可以直接进行数据化呈现。

2)CR技术在实际检测中具有劳动强度低、劳动时间段、工作效率高等优势,与DR技术相比具有更高的适应性,所以综合来看CR技术的性价比最高。

未来的压力管道检测将更依赖于高效、智能的检测技术。CR和DR技术在不断的技术升级和优化中,必将为压力管道的安全检测提供更加强大、灵活的技术支持,保障能源输送的安全与可靠。

参考文献:

[1] 李越,邵玉龙,邢谭芳.无损检测技术在压力管道容器检测中的应用[J].内燃机与配件,2023(3):91-93.

[2] 赵一国,刘喜平.新型无损检测技术在压力管道在线检测中的应用[J].中国石油和化工标准与质量,2023,43(19):175-177,180.

[3] 邢谭芳,李越,邵玉龙.无损检测技术在压力容器和压力管道中的应用[J].中国石油和化工标准与质量,2023,43(14):59-61.

[4] 王健宇.无损检测技术在锅炉压力管道检验中运用的实践研究[J].科学与信息化,2022(17):126-128.

[5] 董玄吉,张龙龙,董世杰.压力容器和压力管道检测中无损检测技术的应用研究[J].中国化工贸易,2023,15(7):193-195.