钻孔灌注桩施工技术在地铁明挖车站中的应用

2024-09-11满建立

摘 要:钻孔灌注桩施工技术因具有施工成本低、施工效率高、安全有保障等诸多优势,目前已在建筑工程基础施工中广泛应用。基于此,结合厦门市轨道交通6号线西湖村站钻孔灌注桩施工实例,详细介绍了钻孔灌注桩测量放样及定桩位、配制泥浆、护筒的制作与埋设、钻机就位及钻孔、清孔、钢筋笼制作与安装、水下混凝土灌注等技术要点,通过施作后基坑围护结构承载力与抗震性得到了显著提升,为厦门市轨道交通6号线西湖村站明挖安全施工提供了重要保障。

关键词:钻孔灌注桩;施工技术;地铁;明挖车站文章编号:2095-4085(2024)08-0019-03

0 引言

钻孔灌注桩施工技术是通过在地下钻孔后,放入钢筋笼,灌注混凝土形成桩体,以供提升地基承载力和抗震性[1]。为此,结合厦门市轨道交通6号线西湖村站钻孔灌注桩施工实例,对钻孔灌注桩施工技术进行分析。

1 工程概况

厦门市轨道交通6号线西湖村站位于二环南路北侧,沿规划预留轨道交通廊道南北向敷设,为地下两层岛式越行车站。车站采用明挖顺做法施工,长344.7m,标准段宽30.1m,基坑深度为16.8~17.9m,顶板覆土2.8m,车站围护结构为A1000@1200钻孔灌注桩+内支撑方案。标准段第一道支撑为(700mm×900mm)混凝土支撑,间距7~11.2m,第二、三道为Φ=609mm、t=16mm钢支撑,间距1.8~3.7m;小里程盾构井第一道支撑为(700mm×900mm)混凝土支撑,小里程间距5m,盾构井第二、三道为Φ=800、t=16钢支撑,间距2.25~3.25m。基坑中间设置600 mm×600 mm中立式格构柱,下设Φ1200混凝土立柱基础。

2 钻孔灌注桩施工

2.1 测量放样及定桩位

根据厦门市轨道交通6号线西湖村站施工设计图进行桩位的放线、定位,基于从整体到局部原则放样,对行车路线进行科学合理规划,保障便道与钻孔位置之间具有合适距离,避免施工对孔壁稳定性产生负面影响。考虑到防水层做法,找平层厚度,桩体变形及施工误差,暂按外放150mm进行放样。首先应用坐标法借助全站仪实施实地放样,在确定桩中心位置之后,基于“十”字型明确四个桩点,作为单桩护桩对桩位进行有效控制(见图1)。单桩护桩采用木桩形式,尺寸控制在3cm×3cm,高度控制在80cm。为了保障单桩护桩的稳定性和可靠性,埋入地下需要达到45cm,并且通过砂浆或素混凝土对其进行保护。在护桩放样工作完成之后工作人员需要每天对其位置进行复测,避免发生破坏或者移位情况。经技术人员复核准确无误之后对护筒进行埋设[2]。

2.2 配制泥浆

采用实验方式来科学确定泥浆配合·项目浆配合质量比水∶粘土∶膨润土为1∶0.4∶0.08。在明确泥浆配合比之后对桩孔体积进行计算,基于两倍桩孔体积大小挖掘泥浆池,然后按照相应的泥浆配合比在泥浆池中依次加入水、粘土以及膨润土,对其进行充分搅拌,待完全均匀之后对相关参数进行检测,包括密度、粘度、含砂率以及胶体率等,如果检测结果均符合设计要求,便可以用于后续施工。孔底500mm以内的泥浆各项指标见表1。根据西湖村站施工现场的实际情况设计现场泥浆池平面布置,每个泥浆池分循环池、储浆池,中间设置泥浆通道。循环池与桩机钻孔用泥浆槽连接,泥浆在桩机钻孔与循环池间循环。

2.3 护筒的制作与埋设

通常选用钢质护筒,基于不同长度确定护筒厚度,长度不足4m的护筒,护筒钢板厚度要求大于5mm,同时在护筒顶底以及中部均采用厚度为5mm、高度为15cm的高加强圈进行加固;对于长度超过4m的护筒,护筒钢板厚度要求大于6mm,同时在护筒顶底以及中部均采用厚度为6mm、高度为15cm的高加强圈进行加固。在护筒制作过程中要求护筒钢板接头处焊接严密,严禁出现漏浆情况;同时要求护筒的内径要显著大于桩径,通常要超出20~40cm。在对护筒进行埋设时,选择挖坑法,借助吊车对其进行准确放置,要求护筒顶面较地下水位高出1.5m,较施工地位高出0.3m。在埋设护筒之前,首先对桩位进行放样并对位置进行复核,在确认准确之后通过旋挖钻机进行挖孔,挖孔直径应超出护筒直径40cm,挖孔深度等于护筒深度。在孔内回填一定粘土,并进行夯击密实。通过吊车将护筒吊起并移动到相应位置,在确保护筒中心与桩位中心重合之后,放置护筒并对其进行填土夯实。该过程中要求护筒中心与桩位中心之间的偏差不能超过3cm,护筒斜度不能超过1%,同时在进行填土夯实时应基于对称原则。在夯填结束之后,需要对护筒中心位置以及垂直度再次进行检测,确保其位置以及竖直度符合施工要求。

2.4 钻机就位及钻孔

在明确旋挖钻机位置之后,通过洒白灰线对其位置进行标记,然后将旋挖钻机移至标记位置处,对钻头中心位置进行调整,确保其严格对准桩位中心,然后对钻杆以及桅杆竖直度进行调整,在达到标准之后对其进行锁定[3]。在钻孔作业实施过程中应合理控制钻进速度,本着先慢后快原则进行钻进。在钻孔初期每次进尺控制在40~50cm,对地层情况进行判断,如果钻遇不利地层应及时采取有效应对措施;如果在钻进5m之后均正常,便可适当加快钻进速度,将每次进尺控制在70~90cm。在钻孔达到设计标高之后,停止钻进,对钻孔深度、直径以及孔壁垂直度等参数进行检查,为了确保各项检查工作顺利开展,需要提前做好各项检查准备工作。测绳通常选择钢丝测绳,测锤基于不同深度选择合适重量,通常20m以内深度选择2kg测锤,超过20m深度选择3kg测锤。将护筒顶面作为基准面,对钻孔深度进行测量,并准确记录测量结果。在进行测量时采用“五处”测量法,即对钻孔中心位置和四周护桩位置分别进行测量,基于最小原则将五个测量深度中的最小测量深度作为孔深,如果测量结果显示孔深尚未达到设计深度需要继续钻进。通过检孔器对钻孔孔径以及竖直度进行检测,将检孔器置入钻孔中心位置,依靠其自重进行下沉,如果其能够顺利到达钻孔底部,下沉过程中没有任何卡顿,表明钻孔符合设计要求;如果检孔器不能顺利到达钻孔底部,表明钻孔孔径或者竖直度不合格,需要用钻井进行扩孔。此外,钻孔倾斜度误差要求控制在1%以内,桩位误差要求控制在50mm以内。

2.5 清孔

第一次清孔,钻头钻进至设计深度之后,不再向下进行钻进,钻斗在原处旋转,有效清除孔底虚土。通常采用沉渣对钻斗进行处理,更好排出沉渣。如果沉淀时间较长,沉渣处理效果不理想,可以选择进行浊水循环来进行清孔。第二次清孔,采用压缩空气方式。将头部带有1m长管子的气管置入导管中,控制其距离导管底部约2m,然后从气管中喷出高压空气,促使导管底部在钻孔底部持续晃动,便可以有效清除沉渣。对于深度小于10m的钻孔,可以通过空吸泵来进行清孔。在有效清孔之后,才能够进行注混凝土作业。清孔过程中不断量测沉渣顶面到护筒的长度,计算孔底沉渣厚度,孔底沉淤厚度不大于100mm。

2.6 钢筋笼制作与安装

钢筋笼预先在钢筋加工场根据钻孔桩设计图纸进行钢筋笼的制作,制作好的钢筋笼放置在钢筋笼存放台座上,以便待桩孔检验合格后,及时进行钢筋笼安装。

起吊钢筋笼时,将吊钩准确勾挂在钢筋笼上,然后对其进行缓慢移动,直到准确位于孔位上方,然后缓慢下放,该过程中需要对其位置进行认真观察,保障钢筋笼中心与钻孔中心两者完全一致。将护筒顶面作为基准面,对钢筋笼高程进行准确测量,待其达到设计位置之后,通过焊吊筋对其进行固定。如果钢筋笼需要接长,通过架立筋对第一节钢筋笼进行临时固定,之后吊起第二节钢筋笼,待位置准确后进行连接,连接方式可以采用焊接方式或者套筒方式,基于现场施工情况进行合理选择。钢筋笼固定需要在主筋上焊2根直径14的圆钢吊筋,钢筋笼安放结束之后,基于对称原则绑扎十字线,并与单桩护桩进行连接,拉十字线,该过程中要求两十字交叉点完全重合。

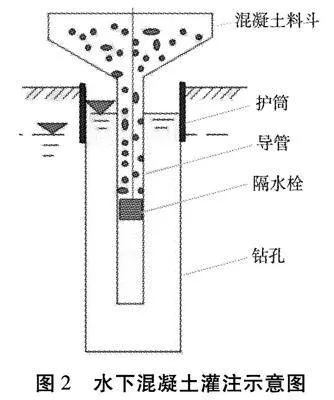

2.7 水下混凝土灌注

水下混凝土灌注采用隔水栓式导管法(见图2)。导管安装采用吊车联合人工方式,在安装过程中工作人员需要认真观察,并扶稳导管使位置居钢筋笼中心,在位置对准之后缓慢下放,避免在下放过程中导管卡挂钢筋骨架或者碰撞孔壁。首先,用吊车将导管放至孔底,再将其向上提起50cm,然后用枕木对导管卡盘高度进行细微调整,并用卡盘将导管卡住。

混凝土采用拌合站集中拌制通过输送车运至工地,采用泵车泵送灌注。在将其运输至指定地点之后需要再次对其匀质性和坍落度进行检查,如果检查结果达不到质量要求,需要对其进行第二次拌和,之后需要再次对相关质量参数进行检查,如果检查结果依然不达标,则需要弃用。在混凝土灌注过程中,为了促进隔水栓能排出,要求导管底部距孔底40cm左右。在灌注首批混凝土之前,需要在隔水栓以上导管以及漏斗中灌入0.1~0.3m3水泥砂浆,之后灌入混凝土,借助自重排除导管内的水,使隔水栓留在孔底,灌入首批混凝土。灌注首批混凝土时,导管埋入混凝土内的深度不小于1.0m。导管埋入混凝土的深度愈大,则混凝土扩散愈均匀,密实性愈好,其表面也较平坦;反之混凝土扩散不均匀,表面坡度也大,易于分散离析,影响质量。埋入深度与浇注速度有关。为防止导管拔出混凝土面造成断桩事故,导管埋深宜为2~3m为宜,并不得小于1m,一次提管深度不大于6m,同时也要防止埋管太深造成埋管事故。首批水下混凝土灌注正常后,必须连续施工,严禁中途停顿。灌注时间必须控制在埋入导管中的混凝土不丧失流动性的时间内,必要时可掺入适量缓凝剂。本站立柱桩灌注时间宜控制在2h以内。混凝土实际灌注高度应比设计桩顶高出一定高度。超灌的高度应根据桩长、地质条件和成孔工艺等因素合理确定,其最小高度不宜小于桩长的5%,且不小于0.5m,以保证桩顶段混凝土达到设计强度。在灌注混凝土后24h后进行邻桩施工,采用隔桩施工,隔桩间距宜大于4倍桩径。

3 结语

通过对钻孔灌注桩技术在厦门市轨道交通6号线西湖村站施工中的应用分析,钻孔灌注桩施工技术低成本、高效、高质的优点得到实践证实。在西湖村站钻孔灌注桩施工过程中,通过对现场施工技术与质量管理严格控制,确保每道工序、每个环节都符合要求,钻孔灌注桩施工质量较好,显著提升了西湖村站基坑围护结构的承载力与抗震性,为西湖村站明挖安全施工提供了重要保障,值得推广和应用。

参考文献:

[1]张华伟.地铁明挖车站中钻孔灌注桩施工技术运用分析[J].工程机械与维修,2023(2):164-166.

[2]王宗佺.钻孔灌注桩施工技术在地铁车站围护结构工程中的应用[J].工程技术研究, 2021,6(16):99-100.

[3]赵明星.地铁明挖车站围护结构中的钻孔灌注桩施工技术[J].设备管理与维修,2020(20):167-169.