基于几何特征分析的电火花加工区域自动识别算法

2024-08-19桂豪孔垂品周雄辉

摘 "要:提出了一种基于几何特征分析的电火花加工(EDM)区域自动识别算法。首先,基于凹边邻接图识别模具中的凹区域,基于表面法向识别凹区域底面并进行投影,然后基于底面投影轮廓的凹凸分界点对复杂凹区域进行分割与整合,并基于4类基本特征对底面投影轮廓进行分析,从而识别电火花加工区域,最后提出了3类造型方法实现了电极的自动造型。基于UGOpen实现所提算法,使用实际工程模具进行了测试,验证了算法的可行性。

关键词:电火花加工(EDM);EDM区域识别;EDM电极设计;UG二次开发

中图分类号:TG386 """""""文献标志码:A

Automatic identification algorithm of EDM area based on geometric features

GUI Haowen,KONG Chuipin, ZHOU Xionghui

(Shanghai Jiao Tong University, National Engineering Research

Center of Die amp; Mold CAD, Shanghai 200030, China)

Abstract: In this paper, an automatic identification algorithm of electrical discharge machining (EDM) region based on geometric feature analysis is presented. Initially, the concave area in the mold is identified based on the concave edge adjacency diagram, the bottom surface of the concave area is identified based on the surface normal direction and then projected. Subsequently, the complex concave area is segmented and integrated based on the inflection points of the bottom projection contour, and the bottom projection contour is analyzed based on four basic features to identify the EDM area. Finally, three kinds of modeling methods are proposed to complete the automatic modeling of the electrode. The algorithm is implemented based on UGOpen, and the feasibility of the algorithm is verified by using the actual engineering mold.

Key words: electrical discharge machining (EDM); EDM area identification; EDM electrode design; UG further development

0 "引 "言

模具是制造业的重要基础工艺装备,主要用于大批量生产零部件,在航空航天、电子通信、汽车制造和仪器仪表等领域,80%~90%的零部件都要依靠模具成型。模具中许多狭小精细的部位,使用传统的机加工方式无法加工,需要借助于电火花加工(EDM)技术进行成型。

电火花加工技术利用正负极间脉冲放电的电蚀作用,在工件上侵蚀出与电极相同的形状。所以,对于模具上不同的特征区域,需要设计不同结构的电极。设计电极的工作复杂且繁重,现阶段主要通过人工交互设计,不仅工作量巨大,而且容易出现遗漏或错误。因此,开发一个精确高效的电极自动化设计系统,对于提高模具加工效率具有重要意义。

电极自动设计系统通过输入模具模型和相关工艺参数,自动化识别模具上需要采用电火花加工的区域,进而生成电极CAD模型并输出工程图表。其中,对电火花加工区域的识别是重中之重,国内外也有很多研究,但是始终未能找到一个准确、高效且通用的解决方案。

电火花加工区域即模具上铣刀无法到达的区域,根据识别原理可分为:基于加工仿真的方法和基于几何特征的方法两大类。

基于加工仿真的方法模拟模具实际加工过程,通过数控加工仿真分析,识别出模具上需要电火花加工的区域。Yamazaki等[1]在研究浮雕产品的加工方法时,较早使用零件表面等高线图识别电火花加工表面。Choi 和Kim 等[2]对零件模型进行等距剖切,并使用截面线偏置的方法模拟刀具轨迹,将偏置曲线自交或相交的区域定义为电火花加工区域。Li等[3]对二维截面线偏置算法进行了完善,将截面线偏置线作为铣刀加工轨迹,通过检查干涉的方式识别电火花加工区域,更加精准高效。刘卿等[4]将数控加工仿真中的工序模型与零件设计模型进行布尔减操作,从而得出零件上需要使用电火花加工技术进行去除的部分。

基于几何特征的方法直接从模具结构出发,通过识别模具上的窄深槽、尖角等特征,找出铣刀无法到达的区域。Bala等[5]在自动数控编程的研究过程中实现了对模型中的槽、孔、台阶等几何特征的提取。Lauwers等[6]在计算机辅助电火花加工工艺流程排布的研究过程中,对窄槽、尖角等几何特征进行了描述和分析,为电火花加工区域识别提供了依据。He等[7]以窄深特征为线索,向外进行启发性拓展,然后对区域的边缘进行修整,成功提取到了零件上需要使用特种加工方式的区域。Ding等[8]提出了一种识别尖角特征的算法,基于相邻面之间的夹角对电火花加工区域进行识别,但对于复杂曲面零件的识别效果还有待改进。蒲奎等[9]根据模具上电火花加工区域的特点,将其分为多面包络型、复杂底面型、阶梯型、两面包络型等4大类,并根据相邻面之间公共边的凸凹性定义了相应的区域识别规则。总之,基于几何特征的方法利用点线面的几何信息及相对位置进行特征定义,对感兴趣的特征进行准确的识别,针对性强、识别速度快,更加适合于实际工程应用。

综上所述,现有的电火花加工区域识别算法存在适用范围有限、特征识别不全、识别效率较低的问题。本文从模具结构特征出发,结合企业电极设计规范,综合归纳各类电火花加工特征,提出了一种基于几何特征分析的电火花加工区域快速识别方法,并据此开发了一套EDM电极自动化设计系统。

1 "系统总体解决方案

模具上的电火花加工特征可分为深腔特征、尖角特征、狭缝特征、大曲率特征。

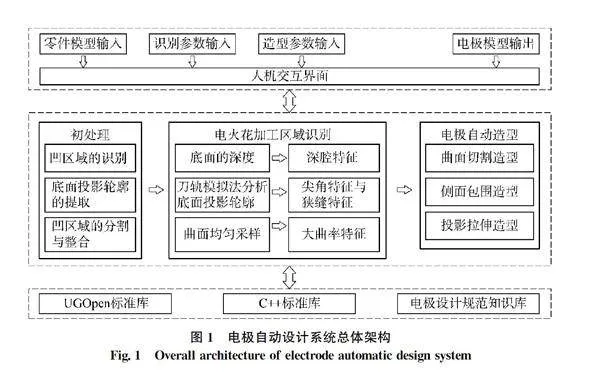

以这4类特征为依据构建整个EDM电极自动设计系统,如图1所示。系统采用三层架构模式,分别是人机交互层、核心功能层、技术支持层。

人机交互层使用UGBlockUI开发交互界面,输入零件模型、识别参数和造型参数,输出自动设计的电极CAD模型。

核心功能层主要完成零件表面特征预处理、电火花加工区域识别和电极自动造型。电火花加工区域识别过程中,根据底面的深度识别深腔特征,根据刀轨模拟算法对底面投影轮廓上的干涉区域进行分析,从而识别出夹角特征和狭缝特征,通过曲面均匀采样识别大曲率特征。电极自动造型过程中,针对不同类型的电火花加工区域分别采用曲面切割造型、侧面包围造型、投影拉伸造型等方法实现电极模型的全自动设计。

技术支持层主要包括C++标准库、UGOpen标准库、企业电极设计规范知识库等,这些信息为系统开发提供了知识储备和理论基础。

2 "凹区域底面投影轮廓的提取

2.1 "凹区域的识别

通过分析铣削加工特性和模具结构特征不难发现,需要电火花加工的部位往往是具有凹边特征的区域,本文中称之为凹区域。为了提取底面的深度特征,同时缩小分析范围,在识别电火花加工区域之前需要对零件中的凹区域进行识别。因此,可以将零件模型中的凹边作为线索,以凹边邻接图为依据进行搜索,提取完整的凹区域特征。

凹边是指零件上相邻面之间夹角小于180°的棱边。凹边邻接图是零件面—边拓扑图的子图,保留拓扑图中的凹边邻接关系,去除其他的邻接关系,即可获得零件的凹边邻接图。通过构建凹边邻接图的方法,可以将零件的拓扑关系分割成若干子图,子图中面与面之间通过凹边相邻。图2中,面10与面7、8、9、11、12之间通过凹边相连,它们所构成的几何特征就成为了可能需要电火花加工的候选区域。

2.2 "凹区域底面的识别

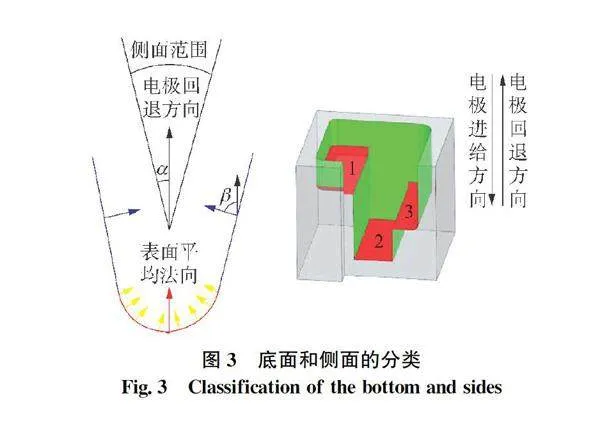

凹区域一般由底面和侧面构成,侧面围绕着底面轮廓排布,且零件往往具有正向的拔模斜度,因而凹区域的形貌主要由底面的形状反映。为了区分底面和侧面,可以利用面法向与电极回退方向的夹角对其进行定义。考虑到拔模斜度的存在,凹区域侧面往往并不总是竖直向上的,可以将拔模斜度参数α作为阈值对其进行分类。

1) 凹区域侧面:将表面法向(曲面的法向可以取为面内采样点法向的平均值)与电极回退方向的夹角β大于90°-α的表面视为凹区域侧面。

2) 凹区域底面:凹区域中除了侧面之外剩余的表面都是底面,需要对底面进行聚合分组,将相邻的底面合为一组,便于获取到完整且闭合的外轮廓线。如图3所示,整个凹区域具有3组相互分离的底面区域。

凹区域中底面的轮廓一定程度上反映了侧面的形貌,因而可以通过投影的方式将复杂的三维几何分析转变为二维图形分析,通过分析底面投影轮廓上的点线关系快速识别出凹区域中的电火花加工区域。

2.3 "凹区域底面的投影

对凹区域底面进行投影首先需确定投影面和投影方向,投影面选择凹区域底面特征的包容体的下表面,投影方向选择电极进给方向,如图4所示。

投影面确认之后,凹区域底面的深度也随之确定,将整个凹区域的包容体的上表面作为上基准面,则底面深度可定义为投影面到上基准面的距离。深度信息需要加入到凹区域底面特征信息中,便于后续深腔特征的识别以及电火花加工区域侧面的重建。

2.4 "底面投影轮廓的特征定义

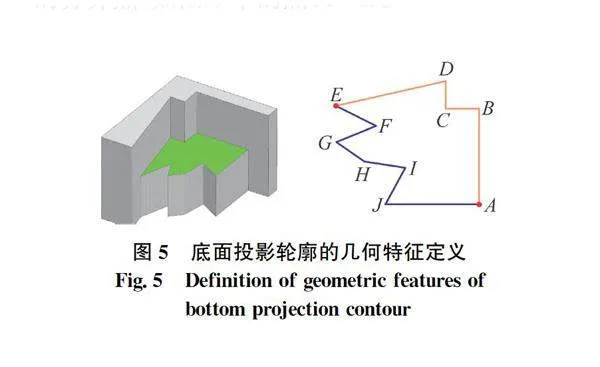

为了便于后续通过底面投影轮廓提取电火花加工区域,需要对底面投影轮廓上的点和线进行相关定义(以图5为例进行说明)。

1) 投影凹边:底面边界中凹边在投影面上的投影线,如图5中的AB, BC, CD, DE。

2) 投影凸边:底面边界中凸边在投影面上的投影线,如图5中的EF, FG, GH, HI, IJ, JA。

3) 凹凸分界点:投影凹边与投影凸边之间的分界点,如图5中的点A, E。

3 "凹区域的分割与整合

零件上的电火花加工区域与电极结构基本互补,因而电火花加工区域越复杂,所需电极的结构也会越复杂,而结构复杂的电极往往也难以制造。所以,对于复杂的凹区域,特征之间相互贯穿,需要对其进行合理拆分和整合,获得独立且完整的简单子区域,保证后续自动生成的电极模型的可加工性。

3.1 "凹区域的拆分

底面投影轮廓的凹凸分界点是投影凹边和投影凸边的分界点,可以作为分割依据,用于构建分割线,将复杂凹区域分割成相互分离的简单子区域,便于后续在简单子区域中识别电火花加工区域。图6中,凹凸分界点用红色标识,分割线由红色线标识,可将整个凹区域分割成3个子区域A1,A2,A3。

3.2 "子区域的整合

若同一个凹区域中相同深度上具有多于一个的底面投影轮廓,各自对应不同的子区域,为了简化电火花加工工艺并避免分开加工时的形位误差,可以根据一定的规则对这些分离的子区域进行整合,统一进行特征分析和电极设计,如图7所示。

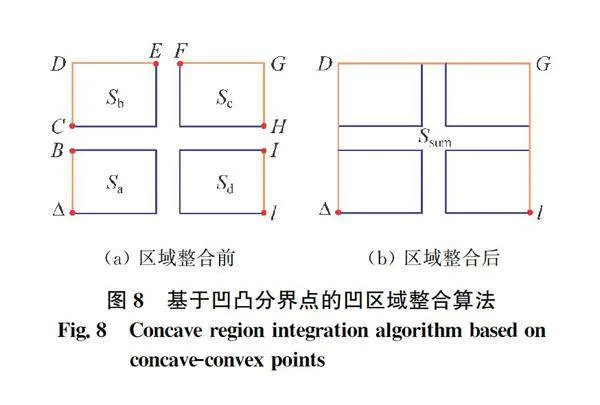

子区域的整合,可以转化为底面投影轮廓的整合,进而可以转化为分析凹凸分界点之间的关系。若两个子区域的侧面在同一平面上,即可将两个子区域整合在一起,反映在底面投影轮廓上就是两条投影凹边在同一直线上,如图8(a)中的AB和CD、DE和FG、GH和IJ都位于同一直线,相应的子区域应该整合在一起。

子区域整合算法主要针对底面投影轮廓进行分析,具体算法如下:

1) 对于凹区域中同一深度h上的底面投影轮廓构成的集合Seth,若Seth中元素数量大于1,需要分析能否对其进行整合。

2) 对于Seth中底面投影轮廓Si,轮廓中有n个凹凸分界点,构成点集Pi={p1, p2, …, pn};

3) 验证Si和Sj是否可以整合时,首先获得各自底面投影轮廓的凹凸分界点集Pi和Pj,找到两个点集中距离最近的两个点记为pi和pj,判断pi相邻的投影凹边、pi和pj的连线、pj相邻的投影凹边等三者的斜率是否相等。若相等,则连接pi和pj,表明Si和Sj对应的子区域可以整合;否则两个子区域无法整合。

4) 依次分析Seth中任意两对底面投影轮廓的关系,即可完成高度h上底面投影轮廓的整合任务。

如图8(a)所示,Sa和Sb通过凹凸分界点B和C进行整合,Sb和Sc通过E、 F整合,Sc和Sd通过H、 I整合。结果如图8(b)所示,将相互分离的4个子区域整合为了一个完整的凹区域。

4 "电火花加工区域的识别

通过对多种典型模具的研究分析,对电火花加工特征进行总结归纳,可概括出4大类基础结构:深腔特征、尖角特征、狭缝特征、大曲率特征。凹区域底面的深度可用于识别深腔特征;而底面投影轮廓反映了凹区域侧面的形貌,可基于刀轨模拟算法对底面投影轮廓进行分析,进而识别尖角特征和狭缝特征;大曲率特征主要是针对自由曲面,可以通过曲面均匀采样点并比较曲面最小曲率半径与球头刀最小半径的关系进行识别。

4.1 "深腔特征

由于材料刚度的限制,过长的铣刀在加工过程中容易发生变形而影响加工精度,所以深度过大的空腔也无法通过铣削工艺进行加工。将铣刀的最大长度作为阈值,凹区域底面的深度如果超过此阈值,则该凹区域就需要使用电火花加工方式进行成型。

凹区域底面深度的计算方法在上一小节已经简要介绍,可将底面投影面到凹区域上基准面的距离作为底面深度。如图9所示,零件的凹区域有3组底面,深度分别是h1, h2, h3,而刀具最大刀长为ht,其中h1lt;ht, h2lt;ht,而h3gt;ht,所以将深度为h3的底面和对应的侧面识别为深腔特征(图9中的红色区域)。

4.2 "尖角特征和狭缝特征

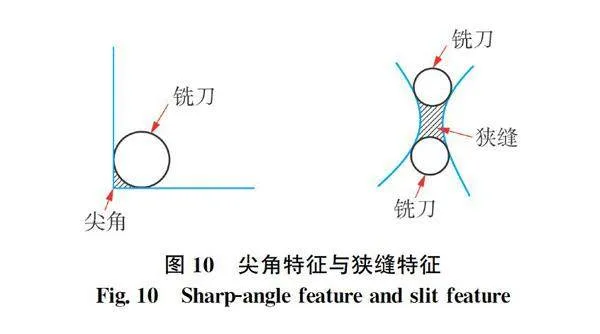

模具上的电火花加工区域主要是铣刀无法到达的部位。模具在铣削加工过程中铣刀由上到下逐层进给,在每一层中沿着侧面的轮廓移动。分析铣刀的层内运动轨迹可以发现,铣刀在移动过程中有两类特征无法加工,分别是尖角特征和狭缝特征。尖角特征是相邻侧面夹角小于180°的拐角区域,而狭缝特征是不相邻侧面距离小于刀具最小直径的缝隙区域,如图10所示。

为了保证零件可脱模,侧面必定具有正向的拔模斜度,凹区域的截面往往从上到下逐渐变窄。所以凹区域的底面投影轮廓就反映了其侧面的最窄形貌,对底面投影轮廓进行刀轨模拟分析即可找出侧面上相应的电火花加工区域。

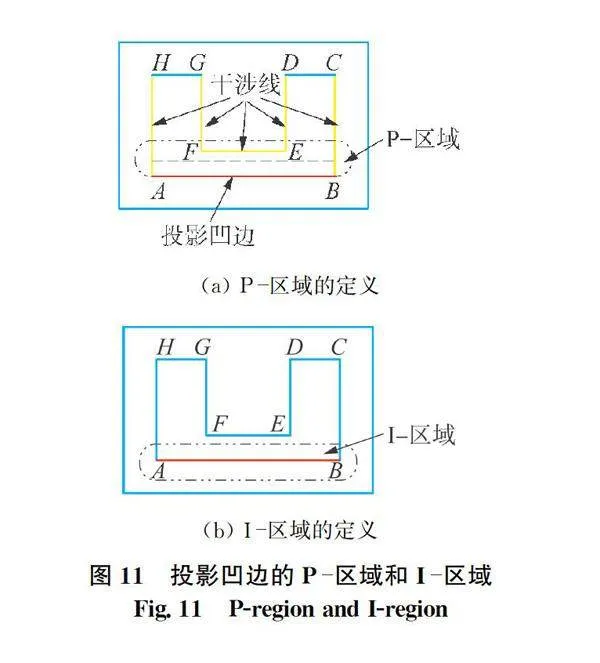

铣刀在层内运动过程中,沿着侧面做往复运动,往复的区域可以定义为P-区域。如图11(a)所示虚线框就是投影凹边AB对应的P-区域边界,而虚线就是相应的铣刀中心移动轨迹。

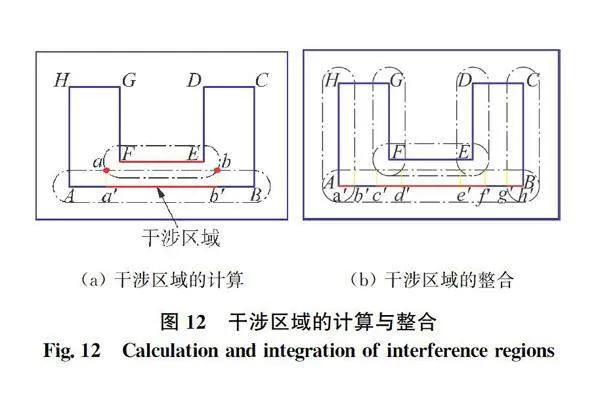

P区域反映了铣刀沿着侧面的扫略区域,因此,如果P区域与其他投影凹边相交或者P区域内部包含其他投影凹边,则说明铣刀在加工过程中与这些投影凹边对应的侧面会发生干涉,可以将这些投影凹边定义为干涉线。如图12所示,投影凹边AB的P-区域与投影凹边AH, FG, DE, BC相交,且包含投影凹边EF,因此铣刀在加工投影凹边AB对应的侧面时,会与投影凹边AH, FG, DE, BC, EF对应的侧面发生干涉。

进一步分析可知,干涉线之所以会与P-区域相交,其根本原因在于干涉线与铣刀中心移动轨迹线的最小距离小于铣刀半径。因此,为了精确计算干涉线在投影凹边上形成的干涉区域,需要对每条干涉线外围一个铣刀半径范围内的区域进行分析,可将这个区域定义为I-区域,如图11(b)所示,图中虚线框即为I-区域外轮廓。

I-区域具有两个特性:(1) I-区域轮廓线中的向内偏置线即为铣刀中心轨迹线;(2) I-区域内任意一点到投影凹边的距离小于铣刀半径,I-区域轮廓线上任意一点到投影凹边的距离等于铣刀半径,I-区域外任意一点到投影凹边的距离大于铣刀半径。

I-区域外轮廓线的特性表明,两条投影凹边的I-区域外轮廓线若相交,则铣刀加工该区域时会发生干涉现象,而且两者的交点到对应投影凹边的距离恰好等于铣刀半径,恰好是发生干涉的临界点,临界点之间的各个点到投影凹边的距离小于铣刀半径,铣刀无法到达。如图12(a)所示,AB的I-区域轮廓线与EF的I-区域轮廓线交于a、 b两点,ab之间的区域铣刀无法到达,将ab的连线分别向AB和EF进行投影,可得EF在AB上形成的干涉区域为a′b′,而AB在EF上形成的干涉区域为EF。

不同的干涉线在当前投影凹边上对应不同的干涉区域,有些干涉区域相互重叠,为了防止重复识别同一特征区域,需要对其进行整合。如图12(b)所示,干涉线BC, DE, EF, FG, HA在投影凹边AB上的干涉区域分别为g′h′, e′f′, c′f′, c′d′, a′b′,其中e′f′, c′f′, c′d′相互重叠,需要对其进行整合,最终投影凹边AB上的干涉区域为a′b′, c′f′, "g′h′。

4.3 "大曲率特征

模具上自由曲面的曲率是不断变化的,其中有些凹陷的区域,如果其曲率半径小于球头刀最小半径,球头刀无法到达,需要使用电火花加工,这类特征称为大曲率特征,如图13所示。

在凹区域中的自由曲面上进行均匀采样,分别计算采样点处的曲率半径,如果曲率半径的最小值小于球头刀最小半径,则说明该凹区域属于大曲率特征区域。曲面采样的步长可以选用球头刀最小半径乘以比例系数k,测试结果显示k取0.5比较合适。

5 "电极自动造型

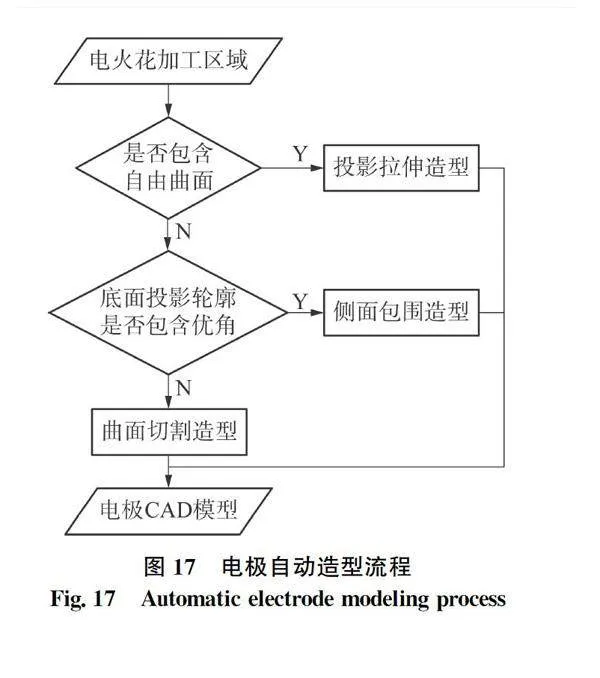

本文介绍的EDM电极自动设计系统使用了3类电极自动造型方法,分别是曲面切割造型、侧面包围造型、投影拉伸造型。针对不同结构的电火花加工区域需要使用不同的造型方法,才能生成平整且易于加工的电极模型。

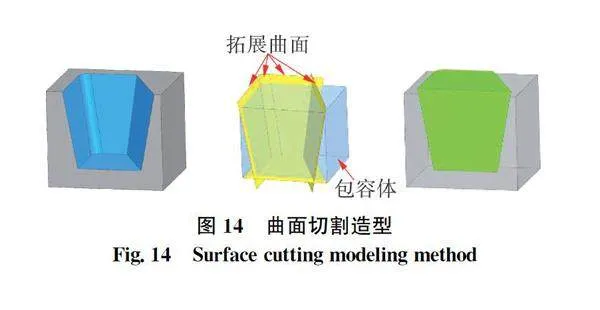

5.1 "曲面切割造型

曲面切割造型方法是最常用的一类电极造型方法,其主要步骤如图14所示,首先生成侧面和底面的包容体,然后对侧面和底面进行拓展,使用拓展后的曲面对包容体进行切割,从而得到电极头实体。这种方法主要用于处理电火花加工区域中不存在自由曲面且侧面并非凸边相邻的情况。

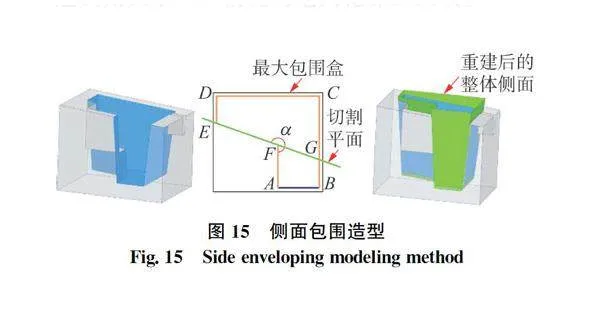

5.2 "侧面包围造型

当电火花加工区域的侧面存在凸边相邻时,反映在底面投影轮廓上就是存在两边夹角大于180°(优角)的情况,此时,侧面的拓展面切割包容体时会导致过切问题,如图15所示,侧面EF的拓展面会将电极头的一部分切除,导致AF和BG对应的侧面无法加工成型。此时需要重建完整侧面,并将其缝合成一个整体,最后使用整体侧面对包容体进行切割,才能获得完全覆盖整个电火花加工区域的电极模型。这种方法主要用于处理底面投影轮廓中存在相邻边夹角大于180°情况的电火花加工区域。

5.3 "投影拉伸造型

当电火花加工区域中存在自由曲面时,拓展曲面会出现自交现象 (曲面延伸部分向自身弯曲收敛),无法对包容体进行有效切割,如图16所示。此时需要使用投影拉伸造型方法,先提取电火花加工区域的外轮廓,将其向底面投影面进行投影,然后将投影轮廓沿着电极回退方向进行拉伸,得到拉伸体后与零件模型求布尔差,从而获得电极头实体。这种方法主要用于处理包含自由曲面的电火花加工区域。

综上所述,电极自动造型整体算法逻辑如图17所示。针对提取到的电火花加工区域,首先判断是否含有自由曲面,若是,则使用投影拉伸造型方法;否则继续判断底面投影轮廓中是否包含优角,若是,则使用侧面包围造型方法;只有不满足前述两种条件的电火花加工区域,才采用曲面切割造型方法。

6 "案例分析

为了验证本文算法的有效性,在UG平台上对其进行了编程实现,开发了EDM电极自动化设计系统,并针对实际模具进行了测试。测试结果如图18所示,模具上的120处电火花加工区域完全识别,并生成了符合要求的电极模型,用时约358s。该模具中包含了很多结构特征可以验证本文算法的可行性:

1) 电极1和电极3是曲面切割型电极,并且电极1是由相互分离的两个电火花加工区域整合之后共同生成的电极模型,电极3由同一高度的4个电火花加工区域整合生成,验证了本文区域整合算法的有效性,将同一高度上相互分离的相似区域整合在一起,生成完整的电极,减少了电极数量,同时简化了电火花加工工艺。

2) 电极2是投影拉伸型电极,因为对应的电火花加工表面包含两个自由曲面,如果使用曲面切割造型会导致生成失败。

3) 电极4是侧面包围型电极,能够完整地加工凹区域中最深的底面,而使用传统的电极拆分算法,至少需要分为3个电极才能加工完成。

7 "结 "论

本文研究了基于几何特征分析的电火花加工区域自动识别算法,并通过3类电极自动造型方法实现了模具上电火花加工所需电极的全自动设计。本文提出的基于底面投影轮廓凹凸分界点的区域拆分与整合算法,能够实现电极模型的合理拆分和组合,有利于减少电极数量,消除形位误差,简化电火花加工工艺。本文提出的基于几何特征分析的电火花加工区域识别算法,能够准确识别深腔、尖角、狭缝和大曲率曲面等4类电火花加工特征,进而提取精确的电火花加工区域。通过本文提出的电极自动设计解决方案,能够快速、高效地生成平整且易于加工的电极模型,有利于提高企业电极设计效率。

参考文献:

[1]YAMAZAKI K, KAWAHARA Y, JENG J C, et al. Autonomous process planning with realtime machining for productive sculptured surface manufacturing based on automatic recognition of geometric features [J]. CIRP Annals, 1995, 44(1): 439-444.

[2]CHOI B K, KIM B H. Diecavity pocketing via cutting simulation [J]. ComputerAided Design, 1997, 29(12): 837-846.

[3]LI J, ZHOU X H, LIU W, et al. A new approach for uncut detection and automatic design of EDM electrodes [J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(1/2/3/4): 599-615.

[4]刘卿. 基于数控仿真的电极设计系统及关键技术研究 [D].武汉:华中科技大学, 2016.

LIU Q. Research on electrode design system and key technologies based on NC simulation [D]. Wuhan: Huazhong University of Science and Technology, 2016.

[5]BALA M, CHANG T C. Automatic cutter selection and optimal cutter path generation for prismatic parts [J]. International Journal of Production Research, 1991, 29(11): 2163-2176.

[6]LAUWERS B, KRUTH J P. Computeraided process planning for EDM operations [J]. Journal of Manufacturing Systems, 1994, 13(5): 313-322.

[7]HE K, CHEN Z, LIU J. Narrowdeep feature recognition in mould [C]//Proceedings of The 2009 11th IEEE International Conference on Computer Aided Design and Computer Graphics, 2009:367-370.

[8]DING X M, FUH J Y H, LEE K S, et al. A computeraided EDM electrode design system for mold manufacturing [J]. International Journal of Production Research, 2000, 38(13): 3079-92.

[9]蒲奎.自动化电极设计及绘图技术研究 [D]. 武汉:华中科技大学, 2011.

PU K. Study on the automatic design amp; drawing of electrode[D]. Wuhan: Huazhong University of Science and Technology, 2011.

作者简介:桂豪文,硕士,主要从事CAD智能设计算法及软件开发等方面的研究。

(上海交通大学 "模具CAD国家工程研究中心,上海 "200030)