基于正交法的超声电火花钻削微小孔最佳加工参数研究

2024-08-19刘晋丽郑文源

摘 "要:采用正交法研究了用于制造微小孔的高速电火花钻孔机的最优工艺参数。使用的工件材质为钛合金,铜电极直径为2.0mm。选择要优化的参数是:截至脉冲、最大电流和标准电压。采用正交阵列L9分析了以上参数对材料去除率(MRR)和孔径的影响。获得了孔加工工艺的最佳放电加工参数,并通过实验进行了验证。

关键词:超声电火花复合加工;微小孔;正交法;孔径;材料去除率(MRR)

中图分类号:TG523 """""""文献标志码:A

Research on optimal machining parameters of ultrasonic EDM

drilling for micro holes based on orthogonal method

LIU Jinli1, ZHEN Wenyuan2

(1. Xian Aeronautical Polytechnic Institute, Xian 710089, Shaanxi, China;

2. Xian Hualei Ship Industry Co., Ltd, Xian 710000, Shaanxi, China)

Abstract: In this paper, the orthogonal method is used in this study to study the optimal technological parameters of high speed electric discharge maching drilling machine for making tiny holes. The workpiece used in this study was made of titanium alloy and the diameter of the copper electrode was 2.0 mm. In this experiment, the parameters selected to be optimized are: cutoff pulse, maximum current and standard voltage. Orthogonal array L9 was used to analyze the effects of the above parameters on the material removal rate (MRR) and aperture. The optimum discharge machining parameters of hole machining were obtained and verified by experimental results.

Key words: "ultrasonic assisted electro discharge machining, microhole, orthogonal method, aperture, material removal rate(MRR)

0 "引 "言

微小深孔零件在航空航天、医疗器械、发动机、芯片制造等高精尖设备中应用广泛,并且通常影响最终设备的使用精度[1]。目前,微小孔加工方式超过50种,其中机械加工与特种加工是两种主要的加工方式[2],机械加工受到刀具的限制较大,且排屑困难。而以电火花加工(EDM)为代表的特种加工方式加工效率低,且加工精度较差。通过将电火花加工与超声加工进行集成,可以有效解决这一问题。

超声电火花复合加工的加工参数直接影响最终孔的加工精度。近年来,对于加工参数的研究和优化是该领域研究的重点。为了得到更高的加工效率和加工质量,人工智能(AI)[3-6]和正交方法[7-9]成为参数优化的主要工具。LIN等[4]采用正交法和模糊逻辑相结合的方法,优化了EDM加工参数,即工件极性、脉冲时间、占空比、开路放电电压、放电电流和介电流等,此方法产生的磨损比较小但材料去除率较高。为了寻找加工参数对切削力及材料去除率的最优效果,SHABGARD等[8]通过正交法研究了脉冲持续时间、开路电压,线速和介电冲洗压力等参数对加工结果的影响。

基于此,本文采用正交法寻找用于钛合金(Ti-6:ASTM B348第4级)加工小孔的高速电火花机床的最佳参数。研究了截至脉冲、最大电流以及水平电压对于孔径精度、材料去除率的影响,并得出最佳的参数选择。

1 "实验方法

采用电火花加工钻机进行了穿孔钻孔工艺。采用Mar视觉测量显微镜MM320或光学比较器测量孔的放大尺寸。采用信噪比(S/N)分析和方差分析(anova),得到了材料去除率(MRR)和孔直径增大的显著性和贡献性过程参数。在信噪比和方差分析之后,得到了预测最小孔加工的最优参数和更高MRR的能力组合。最后,通过实验结果,验证了最优工艺参数。

2 "实验过程

本实验采用如图1所示的电火花加工钻机,对其最大电流和标准电压水平参数进行了研究。截止脉冲范围选择为8~16μs,最大电流和标准电压电平分别在35~39A和12~16V范围内选择。上述三个工艺参数是基于铜电极直径2.0mm和钛合金(Ti-6:ASTM B348第5级)的加工性能范围。表1显示了电火花加工钻机参数及其3个水平组成。

自由度(DOF)是研究过程中许多参数之间的比较次数,从而确定更好的水平。总自由度将描述合适的正交(OA)选择。在本文中,总自由度等于8,因为每个参数都有3个水平,且

正交法的总自由度个数应小于参数组合的个数。本研究选择L9正交表对工艺参数进行优化。一个L9有3个列和9个行,因此8个自由度是合适的。表2为使用L9正交表的超声电火花复合加参数的实验安排。

3 "实验结果与分析

3.1 "材料去除率

材料去除率是每分钟去除材料的体积[9]。任何电极材料的基本要求都是良好的导电性和较低的磨损率。原则上,最适合的材料具有非常高的熔点和低耐电性。MRR的计算公式如下:

MRR=Wb-Watm,(1)

其中,Wb为加工前工件材料的质量(g),Wa为加工后工件材料的质量(g),tm为最短加工时间。所有的MRR值如表3所示。

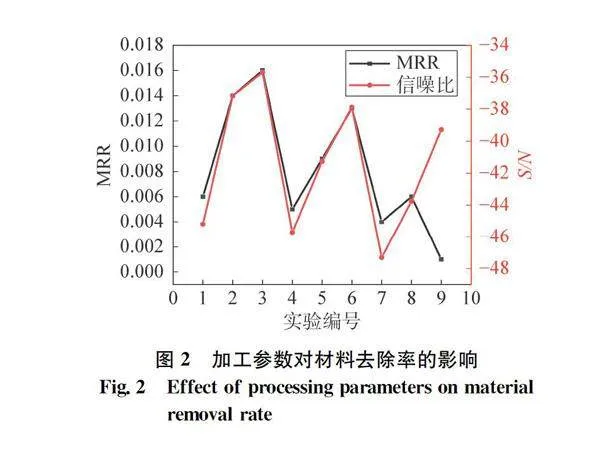

根据表3,在实验3处,最高MRR为0.016,加工时间为6.280min,在实验7处,最低MRR为0.004,实验7加工时间为34.617min。从表3也可知MRR的变化趋势,即当加工时间增加时,MRR减小。对于孔放大测量,采用光学比较器MAHRMM320和QC300测量9个实验孔直径。表4显示了孔扩大的结果随因素的顺序而不同。扩孔的最小直径为2.117mm,截止脉冲的组合参数为2μs,最大电流为2A,标准电压为2V。较大的孔扩大直径为2.223mm,截止脉冲的组合参数电压为3V,最大电流为2A,标准电压为1V。实验3的最佳加工时间为6.280min,实验7的最大加工时间为34.617min。

3.2 "信噪比

信噪比用于测量所研究的材料质量对实验中不受控制的因素或误差的敏感性。由于信噪比较弱,因此始终需要较高的信噪比,这将导致围绕目标值的方差较小。正交法使用信噪比分析数据,其有两个优点:它提供了基于最接近目标的平均值周围变化最小的最优水平的指导,还提供了两组实验数据关于平均值偏离目标[10]的偏差的客观比较。在MRR分析中,该问题采用的质量特性越大越好,对于孔径精度,使用的质量特性越小越好。信噪比分析采用Matlab软件计算,公式如下:

S/N=-10lg1n∑ni=11y2i,(2)

式中,n为正交实验的组数,yi为样本均值。

MRR的信噪比结果见表5以及图2,孔加工的结果见表6与图3。从表5中可以看出,实验7中,最弱信噪比为-47.303及A3B1C3参数及其水平的组合。而在实验3中,MRR的最佳信噪比为-35.702,MRR较高,为0.016。

由表6可知,实验8组合A3B2C1参数及其水平的S/N比最低,为-6.939。孔径精度的最佳信噪比为-6.514,孔加工后最小直径为2.117mm。

3.3 "方差分析

方差分析是一种基于统计数据,表示用于检测所测试项目组平均性能的任何差异的决策工具。通过比较特定置信水平[11]下的实验误差估计值,方差分析有助于正式检验所有主要因素及其相互作用的显著性。为了找出影响MRR和孔加工质量特性的显著参数(SST),使用以下公式进行分析:

SST=∑ni=1y2i-T2n,(3)

其中,n为正交阵列中的实验次数,yi为实验i的孔扩大值,T为孔扩大的总和。需要注意的是,每个试样测试了3次,n值为27。表7和表8显示了MRR和孔扩大的方差分析结果。从两个来源的平方和偏差(SSD),根据每个过程参数和平方误差而分解了SST。每个工艺参数在SST中的贡献百分比是由每个工艺参数对SST及SSD的比例计算出来的。利用F测试工具查找对孔径精度有显著影响的工艺参数,由于每个工艺参数需要计算平方偏差均值(MSD)。MSD等于SSD之和除以工艺参数关联的DOF数。每个工艺参数的F值仅是MSE与和方差(SSE)的比值。本文中可接受因素P为0.05,即当P值大于0.05时,该因素不是影响结果的主要因素。

对表7中MRR的方差分析结果进行研究,最大电流为最大特征参数贡献,其值为87.58%。其他参数,即截止脉冲和标准电压水平贡献分别为11.04%和1.38%。基于P值,唯一的参数是P值小于0.05,即最大电流为0.027,另外两个参数的P值大于0.05,脉冲关闭时,P值为0.463,标准电压电平为0.898。从P值和贡献百分比来看,显著性影响最大的MRR结果是最大电流,如图4所示。因此,对于较高的MRR,参数及其水平的最佳组合是A1B3C2,即1级为8μs的电流脉冲,3级时施加的最大电流为39A,标准电压水平为2级14V。

表8中孔扩大的方差分析结果表明,脉冲的特征参数贡献最大,为71.09%。其他参数的贡献分别为最大电流的11.20%和标准电压的17.71%,如图5所示。基于P值,唯一的参数是P值小于0.05,截止脉冲为0.043μs,另外两个参数P值大于0.05,其最大电流P值为0.667,标准电压为0.544V。从P值和贡献百分比来看,对影响最小孔增大影响最显著的是截止脉冲。因此,执行最小孔放大的参数及其电压的最佳组合是A1B1C3,即截止脉冲在1级8μs处关闭,最大电流在1级35A和标准电压在3级16V。

4 "结 "论

在本研究中,采用正交法确定了由直径为2.0mm的铜电极进行电火花加工过程中,工艺参数对孔的精度的影响。选择电火花加工的工艺参数,如截止脉冲、最大电流、标准电压等来对工件加工孔(Ti-6:ASTM B348第5级)进行对比实验。通过方差分析与信噪比分析,得到如下结论。

(1) 最大电流和截止脉冲是确定最佳工艺参数的关键因素。电火花加工过程中的最大电流和截止脉冲对材料去除率和孔增大有显著影响。电极产生的电流越高,产生的MRR就越高。截止脉冲显著影响孔的扩大,在较低的截止脉冲下,孔扩大的值越小。

(2) 1级的截止脉冲为8μs,3级的最大电流为39A,2级的标准电压为14V,A1B3C2组合,可获得最高的材料去除率。

(3) 1级的截止脉冲为8μs,1级的最大电流为35A,3级的标准电压为16V,A1B1C3组合,可获得最小的孔扩大。

参考文献:

[1]ARIFFIN M K A M, HUSSAIN H, MOHAMED S B, et al. Determining optimum electro discharge machining parameters for drilling of a small hole by utilizing Taguchi method [J]. Applied Mechanics amp; Materials, 2014, 564:481-487.

[2]KATZ R, ZHE L. Kinematic and dynamic synthesis of a parallel kinematic high speed drilling machine [J]. International Journal of Machine Tools amp; Manufacture, 2004, 44(12/13):1381-1389.

[3]WANG P J, TSAI K M. Semiempirical model on work removal and tool wear in electrical discharge machining [J]. Journal of Materials Processing Technology, 2001, 114(1):1-17.

[4]LIN C L, LIN J L, KO T C. Optimisation of the EDM process based on the orthogonal array with fuzzy logic and grey relational analysis method [J]. International Journal of Advanced Manufacturing Technology, 2002, 19(4):271-277.

[5]李驰,李一楠.电火花线切割加工钛合金表面微槽工艺参数研究[J].机械,2022,49(1):16-22.

[6]张安闻. 基于神经网络的电火花条件决策系统[D].大连:大连理工大学,2016.

[7]BAI X, ZHANG Q H, YANG T Y, et al. Research on tool wear rate of powder mixed near dry electrical discharge machining [J]. Advanced Materials Research, 2013: 652-654.

[8]SHABGARD M R, ALENABI H. Ultrasonic assisted electrical discharge machining of Ti6Al4V alloy [J]. Materials and Manufacturing Processes, 2015, 30(8):1473.

[9]TOSUN C G. A study on kerf and material removal rate in wire electrical discharge machining based on Taguchi method [J]. Journal of Materials Processing Technology, 2004,152(3):316-322.

[10]宋敏.斜齿圆柱齿轮正交法参数优化设计[J].西安航空技术高等专科学校学报,2004(1):3-6.

[11]聂松林,张思淼,张振华,等.基于正交法的过盈自锁液压支腿锁紧特性[J].机床与液压,2022,50(21):132-136.

基金项目:西安航空职业技术学院2020年度科研计划项目《超声电火花复合加工深小孔技术研究》(编号:20XHZK-01)。

作者简介:刘晋丽,讲师,主要从事深孔加工方面的研究。

(1. 西安航空职业技术学院,陕西 "西安 "710089;2. 西安华雷船舶实业有限公司,陕西 "西安 "710000)