基于QC方法降低卫生陶瓷斑点杂质类缺陷率

2024-08-10殷世信

摘 要:卫生陶瓷斑点杂质类缺陷,因异色及大小不等影响产品的外观质量和用户体验,鉴于此,本文运用检查表、柏拉图、鱼骨图、管制图、直方图等QC工具,从分析现状、找出问题,分析各种影响因素,找出主要因素,针对要因,制定措施计划,执行及实施计划,效果检查,总结QC活动得失,成果固化,到把未解决的问题转入下一个PDCA循环。该项目提出从釉浆加工及喷釉等工序改进的思路,降低了卫生陶瓷产品斑点杂质类缺陷率,提升产品质量和用户体验。

关键词:QC方法;卫生陶瓷;斑点杂质;缺陷率

1前言

QC活动作为企业质量改进的一种重要方式,起源于上世纪六十年代的日本,后在1978年引进我国[2],在北京市内燃机总厂进行试点,反响不错。随后国家大力推广,并在1997年和2007年举办较高规格的QC活动国际会议。QC活动的理论日趋成熟,活动卓有成效,很多企业也开始针对产品质量、成本、交期、服务、安全等,大力推广QC改善活动。卫生陶瓷生产工艺流程较长,某些工序和关键节点控制不当,导致产品表面出现斑点杂质类缺陷,需要系统地、从末端原因分析,找要因,定措施,落实到每一个具体细节的管控,才可能将斑点杂质类缺陷率降低。

2 QC小组活动背景和小组成员介绍

2.1 QC小组活动背景

近年来,各个企业尤其是制造企业,利用问题的现场会、专题会、攻关活动、QC活动,取得了一定成效。其中,某D企业QC活动是利用制造部门、职能支持等部门管理、一线人员自愿、自发成立QC小组,通过QC小组活动,头脑风暴,利用集体的智慧,找出斑点杂质缺陷产生的主要原因,制定对策并实施,既提高各QC小组成员自身分析和解决问题的能力,又发挥团队协同的精神[2],提升了部门和组织绩效。

2.2 QC小组成员介绍

小组课题:降低卫生陶瓷斑点杂质类缺陷率,成立时间:2023年2月,项目类型:攻关型,活动时间:2023年2月-7月,小组成员7人,其中:大专、本科学历2人,中专、高中及以下5人,成员具体分工如表1[3]。

3选择QC活动课题和现状调查

3.1 课题选择

卫生陶瓷产品斑点类缺陷相对于坯裂、变形、缩釉等缺陷,原因比较简单,但由于涉及到原料、设备及环境等多个环节,解决起来并非那么容易,是卫生陶瓷生产过程中一类常见缺陷,虽然现行GB/T6952卫生陶瓷国标中允许产品表面存在一定大小和数量的斑点,但随着消费水平的提升,人们不再满足于产品符合国标或者行标,而是更加注重自己的消费体验等。釉料、浆料、喷釉车间等有责任和义务降低强关联的斑点、原料杂质、釉料杂质等缺陷,运用QC工具降低斑点杂质类缺陷率作为活动的主题。

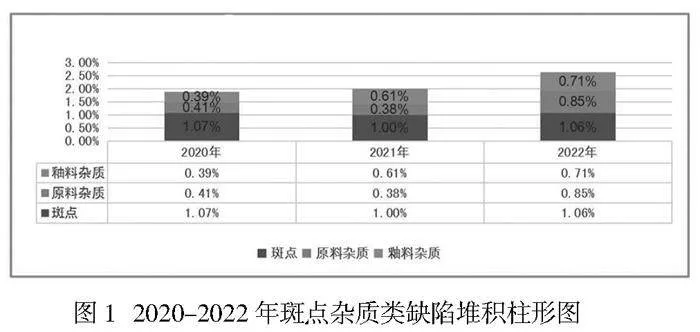

3.2 现状调查

QC小组从公司MES系统收集了2020-2022年浆料杂质、釉料杂质、斑点缺陷数据如图1,2020年、2021年、2022年斑点杂质缺陷合计分别为1.87%、1.99%、2.62%,同比上年度分别+6%、+32%,从柱形图明显看到,相关缺陷没有下降反而呈现逐年上升的趋势,说明从来料、浆釉料加工到生产工艺过程的某些关键控制点并没有得到有效地管控,导致缺陷持续发生,缺陷率甚至在增加。

4目标设计和原因分析

4.1 目标设定

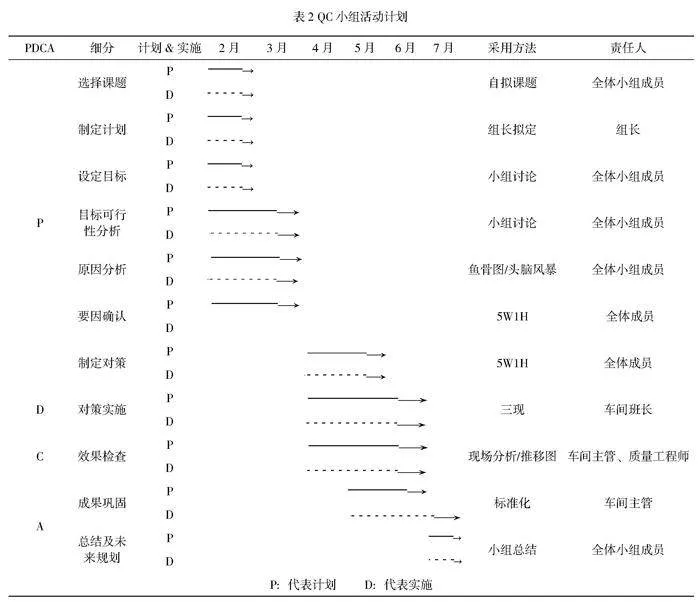

4.1.1 制定QC小组活动计划

组长根据公司品质部门的QC活动计划,召集本小组的全体成员进行了充分地沟通,制定本QC小组的活动计划,见表2.

4.1.2 目标设定和可行性分析

近三年来,斑点杂质类缺陷率在2020年达到1.87%的最低值,在2022年达到最高值的2.62%,在进行目标可行性论证时,重点考虑了五个维度:部门KPI考核指标,客户需求,国内同行较高水平,企业该缺陷曾经达到的最好水平,把握现状、找出要因、评估解决难度大小,测算项目可能达到的水平[4]。经过QC小组全体组员充分讨论,分别制定了缺陷率下降15%的基本目标和达到2020年1.87%的挑战目标,见图2。

目标可行性方面,有支持:活动项目得到公司主管领导和相关部门的支持以及人力、物力、财力方面的保障。有激情:小组成员具有较强的改善意识,有较高的工作激情,此次改进活动热情也比较高。有经验:该项目小组成员具有较为丰富的生产质量管理及实操经验,常年工作在生产一线,对现场的人、机、料、法、环等较为熟悉,具备较强发现、分析和解决问题的能力。既有基本目标,又设定有挑战性目标,经小组全体成员讨论认为目标是可行的。

4.2 原因分析

小组成员采用头脑风暴、鱼骨图、关联图等方法,对产品表面出现斑点杂质类缺陷进行了分析,末端原因如图3。

5 要因确认和制定对策

5.1 要因确认

对于原因分析中10个末端因素,组长做好小组成员分工合作,制定主要原因确认计划表,逐项进行确认,排除次要、不重要的影响因素等,找到产生缺陷的主要原因,为小组下一步的活动开展提供决策依据,见表3。

5.1.1 人的因素

施釉车间人员专业知识培训不足:调阅喷釉车间人员上岗培训情况,看到2022年车间有按照计划组织各岗位员工进行岗位操作技能培训,考核合格。结论:非要因。5.1.2 机的因素

储釉桶、釉罐等清洗不干净:随机抽查釉桶、釉罐在使用前、后有采用清水清洗,比较干净,基本无杂质污染。结论:非要因。

喷釉柜脉冲振动大,釉柜、风管管道内杂质跌落:现场查看喷釉车间脉冲装置直接连接釉柜及风管,震动频次高,震动力量大,可能导致釉柜、风管杂质跌落,导致施釉过程中白坯受到污染。结论:要因

除铁器未定期检查除铁效果:现场检查釉浆流槽里的磁棒铁粉较多,因此针对制釉车间三台主要的除铁器全部拆开检查,发现除铁器内部铁芯被铁渣几乎堵死,严重影响除铁效果,同时还可能对釉浆造成二次污染。除铁器磁芯部分长时间未清理内部堵死导致除铁效果差,釉浆中细小铁质颗粒偏多,是造成釉料杂质和斑点的主要原因。结论:要因。

5.1.3 料的因素

原料杂质多:现场查看原料仓中储存原料的杂质情况, 黑泥等原矿泥料无明显的杂质等,树根等有机杂质在配料过磅时已按照要求进行了挑选。黑泥等原料化浆后工艺上先进行过筛处理,后与球磨的泥浆混合、除铁、过筛、陈腐使用,对斑点杂质缺陷影响较小。结论:非要因。

FFC浆料除铁不干净或者未除铁:经过对产品分级数据分析,发现FFC、高压VC产品釉料杂质集中且比例较高,部分缺陷磨开发现斑点在釉面或者釉层中,部分缺陷磨开后发现釉层呈现有气泡存在,初步分析系浆料中有铁质、硫化铁等物质高温排气造成,采用磁棒对车间的浆料进行铁质检查发现,浆料中有大量的铁质存在。 因此,FFC产品、高压VC产品的釉料杂质,大部分缺陷实则为FFC浆料、高压VC浆料未除铁造成。结论:要因。

坐便器管道釉参数未管控:现场确认,坐便器管道釉参数变化对坐便器存水弯厚薄釉有影响,而对产品斑点基本无影响。结论:非要因。

回收的釉浆杂质多:回收釉日常处理过程中,经常发现釉桶底部有泥团、铁线、螺丝、刀片、泡沫、编织袋等杂物,此类杂物混入回收中,的确大大增加制釉车间釉浆回收处理难度,泥团混入无法有效辨识出来。但回收釉重新投入使用前要经过车间精制处理,混入的杂物基本会被筛选出来,处理后的回收釉筛余试烧验证,基本不会对釉面质量造成影响。结论:非要因。

5.1.4 法的因素

青坯架车生锈现象普遍存在,掉漆、掉铁屑现象较为严重。在生产现场观察时,发现一楼车间青坯喷釉前未进行单独吹尘,青坯质量无法保证。白坯入窑时表面有杂质未处理或者难以处理:经过排查,生产车间一楼白坯表面存在较多铁屑、坯渣、海绵渣等,入窑前,部分杂质可以通过吹尘等方式去除,部分粘附在白坯的表面无法去除。结论:要因。

5.1.5 环的因素

压缩空气油污污染:喷釉车间所用空气压缩气体是经过储气罐、油水分离器等处理,现场确认,压缩空气杂质试验未发现明显异常等。结论:非要因。

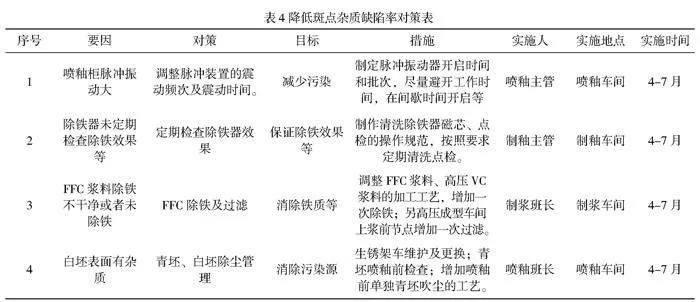

5.2 制定对策

QC 小组参照质量管理小组活动准则中问题解决型课题的开展思路,对末端原因进行逐个确认,排除非要因,找到要因,结合工厂生产实际情况,全组成员通过分层法、头脑风暴、简易图表、5W1H等方法,针对要因制定相应对策,对策表中的具体方案做到可实施,目标可测量,可查核,措施可操作,并持续改进,最终达到降低斑点杂质缺陷率的目的[4],相关对策如表4。

6效果检查和成果巩固

6.1 效果检查

QC小组逐项落实制定的对策,在2023年2-7月份,釉杂、原杂、斑点缺陷分别降到0.5%、0.55%、0.84%,合计1.89%,基本达成小组制定1.87%的挑战目标。经过公司财务部门核算,减少产品重烧数量约3540件,降低产品重烧费用约 70800元。如图4.

6.2 成果巩固

标准化:根据2023年2-7月改进成果分析,相关关键性改进措施有效,在2023年8月起,FFC浆料、高压VC浆料的除铁要求纳入到制浆车间SOP中进行管控。修订了《制釉车间除铁作业指导书》,增加清洗除铁器的详细操作规程,内容亦纳入设备点检中,每天进行点检。修订《喷釉车间吹尘作业指导书》,所有泥坯在喷釉前增加检查及单独吹尘的动作。

7总结和未来规划

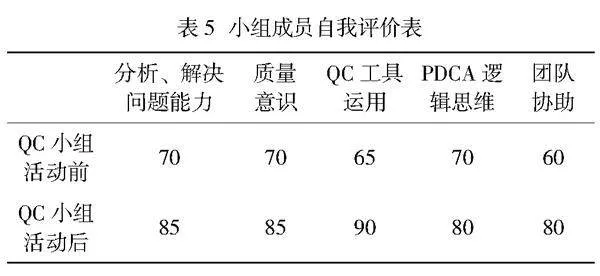

通过这次QC活动,小组成员对PDCA管理方法有较深刻的理解,较熟练掌握了QC活动各阶段的逻辑关系和系统思维,原因分析系统、对策制定清晰,结果数据化,效果一目了然。同时,此次活动后,小组成员在问题分析、问题解决、质量意识、QC工具运用、PDCA逻辑思维、团队协助等方面得到不同程度的提升,尤其是之前未参加QC小组活动的成员,得到了较好的锻炼,掌握了QC活动项目开展的基本思路和方法,基本达到小组活动的目的[6]。此次活动后,该小组成员对质量方面素质进行了自我评价,见表5、图5。

斑点杂质缺陷是卫生陶瓷行业中比较难啃的一个问题,原因是多方面的,经过半年努力,缺陷虽然下降了约30%,但距离行业先进水平还是有一定的差距,因此,不满足于目前达成的成果,对标行业先进水平,找差距,继续找要因,制定新的对策,降低斑点杂质缺陷率,提升企业的经济效益和客户满意度。

参考文献

[1]毛久兵;郭远波;许梦婷;李尧;杨伟;杨唐绍.基于QC方法降低不锈钢螺钉卡死率[J].电子质量,2022,(01):44-49.

[2]程虎,李绘娟,程鹏,韩世忠.基于QC方法的缩短PCB底板压装时间技术研究[J].机电信息,2023(09):77-81.DOI:10.19514/j.cnki.cn32-1628/tm.2023.09.022.

[3]许艳军,涂义成,王震伟. 解决汽车面漆缩孔问题QC活动总结[J]. 现代涂料与涂装,2022,25(12):36-39. DOI:10.3969/j.issn.1007-9548.2022.12.011.

[4]中国质量协 会.质 量 管 理 小 组 活 动 准 则( T/CAQ 102012020)[M].北 京 :中 国 标 准 出 版 社 , 2020.

[5]时晓,牟冠林,王文明,王晓丽,魏巍.QC活动在提升铸件人工清理效率中的应用[J].中国铸造装备与技术,2023,58(02):89-93.

[6]夏精平. 基于QC模式提高接户管安装一次合格率的措施[J]. 云南水力发电,2021,37(12):251-254. DOI:10.3969/j.issn.1006-3951.2021.12.063.

作者简介: 殷世信(1968-) 男 ,本科, 工程师,研究方向:卫生陶瓷生产工艺及质量管理工作。