热丝化学气相沉积法制备单晶金刚石的试验研究

2024-07-13张川刘栋栋陆明孙方宏

张川 刘栋栋 陆明 孙方宏

摘要 热丝化学气相沉积法沉积区域可达12英寸(30.48 cm),其具备大批量生产单晶金刚石的潜力。采用尺寸为3 mm×3 mm×1 mm,(100)取向的单晶金刚石为基体,利用热丝化学气相沉积法以甲烷和氢气为前驱体,同时通入少量氮气进行同质外延生长。结果表明,在热丝温度为2200 ℃、碳源浓度为4%、腔体气压为4 kPa的条件下,单晶金刚石以3.41 μm/h的速度生长,表面无多晶、破口、孔洞等缺陷;外延层X射线衍射光谱在(400)面处峰值的半高宽为0.11°,低于基体的半高宽0.16°,证明外延层具有较高的晶体质量;氮气的引入可以提升单晶金刚石的生长速度,同时降低外延层的晶体质量,较高的氮气浓度还会使得单晶金刚石的生长模式转为岛状生长。

关键词 热丝化学气相沉积法;单晶金刚石;工艺参数优化;氮气掺杂

金刚石具有众多优异的物理化学性质,如超高硬度、高杨氏模量、高热导率、高禁带宽度等,是众多领域需求的先进功能材料。与多晶金刚石相比,单晶金刚石无晶界、缺陷少、晶体质量高,在超精密刀具、高温高功率电子器件、高透过率耐高温激光器窗口[1-3]等领域具有更广泛的应用。同时,近年来人工合成钻石逐渐兴起,单晶金刚石作为宝石原石[4]在珠宝行业中也占据了一个重要的细分市场。在制备单晶金刚石的2种主要方法中,高温高压(high temperature high pressure,HPHT)法合成金刚石无法进行可控掺杂且尺寸有限,制约了其在众多领域特别是半导体领域的应用。相比之下,化学气相沉积法(chemical vapor deposition,CVD)因可制备杂质含量低、元素掺杂可控的单晶金刚石,成为国内外众多学者研究的热点。

微波化学气相沉积法(microwave plasma chemical vapor deposition,MPCVD)因制备过程的洁净性与微波放电的稳定性,被认为是最适合制备高品质单晶金刚石的方法[5-7]。经过二十多年的发展,MPCVD法制备的单晶金刚石在快速生长[8]、大面积生长[9]、多粒生长[10]等方面取得了众多的成果。但MPCVD设备中等离子球的体积较小,单次沉积面积有限,无法满足大批量制备单晶金刚石的生产需求,同时其较高的成本也无法满足中低端电子元器件的大规模应用。因此,探索沉积面积大、制备成本低的单晶金刚石制备方法十分必要。热丝化学气相沉积法(hot filament chemical vapor deposition,HFCVD)沉积区域可达12英寸(30.48 cm)以上,且沉积装置简单、成本低廉,已经被成功应用于机械工具、电极、密封、MEMS等领域聚晶金刚石的沉积[11-12]。目前,国内研究人员主要聚焦于利用HFCVD法制备颗粒直径在数十微米的金刚石微粉[13],暂无制备较大尺寸单晶金刚石的研究成果。OMAGARI等[14-16]首次利用HFCVD法在金刚石基体上外延生长出质量较高的单晶金刚石,并利用硼掺杂制备出低电阻率的p型单晶金刚石,展示了利用HFCVD法制备单晶金刚石并将其应用于肖特基势垒二极管等电子元件的可行性。但无论是从质量控制、合成工艺,还是提高单晶金刚石沉积速度等方面均有待于深入研究。

本研究以MPCVD法制备的(100)取向单晶金刚石为基体,利用HFCVD法在其上外延生长单晶金刚石。通过调节热丝温度、碳源浓度和腔体压力,在提高单晶金刚石沉积速度的同时,保证较高的晶体质量。在此基础上,为提升单晶金刚石的生长速度,探究了氮气的添加对单晶金刚石生长的影响。

1 实验方法

实验以MPCVD法制备的(100)取向单晶金刚石为基体,其尺寸为3 mm×3 mm×1 mm。在单晶生长前,对晶种进行抛光、等离子刻蚀、丙酮超声等预处理,以降低晶种表面粗糙度,减少晶种表面的缺陷与杂质。4根长200 mm、直径0.6 mm的钽丝作为气体激发源放置在晶种上方12 mm处,热丝间距为10 mm。在单晶生长前,对钽丝进行碳化处理,减小钽丝升温过程中升华对单晶质量的污染。

为研究HFCVD法沉积参数对单晶金刚石生长的影响,分别将热丝温度、碳源浓度、腔内压力、氮气流量设置为2 000~2400℃、2%~6%、2~6 kPa、0~0.04 sccm,设计如表1所示的单因素变量实验。

MPCVD单晶基体的生长过程由于添加了氮气,其在532 nm激光下Raman光谱如图1b所示,在1420 cm?1附近出现代表NV0色心荧光特性的峰,而热丝温度低于微波等离子体团,分解氮气含量较少,通过其生长的单晶金刚石Raman光谱如图1a所示,并未在1420 cm?1附近出现代表NV0荧光特性的峰。利用Raman光谱仪(Renishaw inVia Qontor)对单晶金刚石的生长截面进行表征,在每个网格单元内提取Raman谱图1420 cm?1位置的峰值作为基准得到面扫描矩形谱图。网格颜色越深代表峰值越小,红色及以上网格代表HFCVD法生长的单晶金刚石,黄色及以下网格代表MPCVD金刚石基体,红色及以上颜色的厚度即为单晶金刚石外延生长厚度。采用激光共聚焦显微镜(基恩士 VK-X3000)观察单晶金刚石生长后表面的形貌与粗糙度,形貌图侧标尺代表图像点与对焦平面的高度差,红色代表凸出,蓝色代表下凹。此外,利用X射线衍射(X-ray diffraction, XRD)光谱观察单晶金刚石的晶向,并通过峰值的半高宽(full width half maximum, FWHM)判断单晶质量。最后,为了检测氮气是否作为杂质参与了单晶的沉积,采用光致发光光谱(photoluminescence spectroscopy, PL)观察单晶金刚石中氮的存在形式。

2 实验结果与讨论

2.1 热丝温度对单晶金刚石生长的影响

热丝温度对单晶金刚石的生长影响极大。为了探究热丝温度对单晶金刚石生长的影响,分别在热丝温度2000、2200和2400 ℃的条件下进行单晶生长实验,其他沉积条件为碳源浓度4%、腔体压力4 kPa。单晶金刚石在不同热丝温度下侧面Raman mapping光谱面扫描和上表面Raman光谱点扫描结果如图2所示,其表面形貌如图3所示。

热丝温度为2000 ℃时,单晶金刚石外延层的厚度为9.1 μm,生长速度为0.45 μm/h。如图3a所示,其表面出现刻蚀形貌,表面粗糙度Sa=96 nm,并未出现台阶状生长痕迹。这是由于温度较低时,尽管含碳基团可以吸附在单晶金刚石表面,但吸附基团在表面扩散效率较低,单晶金刚石生长速度较慢,氢离子对单晶金刚石刻蚀能力较强,出现刻蚀形貌。热丝温度为2200 ℃时,单晶金刚石外延层的厚度为68.2 μm,生长速度为3.41 μm /h,相比于2000 ℃时的生长速度有了大幅提高。表面形貌呈现明显的台阶状生长模式,表面粗糙度Sa为13 nm,此时单晶金刚石表面光滑,无裂纹、多晶等缺陷。同时,其Raman峰FWHM由2000 ℃时的6.62 cm?1降为6.36 cm?1,表明单晶金刚石的纯度提高。温度升高至2400 ℃时,单晶金刚石外延层厚度为91 μm,生长速度提高至4.55 μm /h。其表面大部分保持了台阶状生长模式,表面粗糙度为23 nm,出现了明显的多晶缺陷。这是由于在较高温度下,反应速度加快,金刚石表面更容易吸附游离的含碳基团,且由于温度高,甲烷、氢气等气体被分解程度增高,气氛中的碳氢原子能量较高,降低了形核自由能,表面金刚石形核速度提升。部分核体来不及长大就被新的核体覆盖,不再保持台阶状生长模式,而在核体表面三维生长,最终形成凸出单晶金刚石表面的多晶。根据Raman光谱分析,其FWHM增高至8.18 cm?1,代表金刚石的纯度也有所下降。

随着温度的提升,热丝对甲烷、氢气分解能力增强,单晶金刚石表面化学反应速度加快,其生长速度也不断加快。较低温度时,金刚石表面粗糙度较大,当热丝温度提升至2200 ℃以上时,单晶金刚石表面呈现台阶状生长模式,温度进一步升高时,易出现由于形核速度增快导致的多晶。综上所述,热丝温度2200 ℃条件下,单晶金刚石拥有较高的生长速度,同时保持了较平整的表面形貌与较高的晶体质量。

2.2 碳源浓度对单晶金刚石生长的影响

在保持热丝温度2200 ℃、腔体压力4 kPa固定的条件下,改变甲烷流量,使其分别为氢气流量的2%、4%、6%。单晶金刚石在不同碳源浓度下侧面Raman mapping光谱面扫描和上表面Raman光谱点扫描结果如图4所示,其表面形貌如图5所示。

单晶金刚石在3种碳源浓度下的外延层厚度分别为57、68和73 μm,生长速度分别为2.84、3.41和3.63 μm/h。随着碳源浓度的提升,单晶金刚石的生长速度也逐渐增快,碳源浓度对单晶生长速度的提升在低浓度时较为明显,由4%提升至6%时,单晶金刚石的生长速度仅提升0.22 μm/h。3种碳源浓度下Raman光谱FWHM分别为5.45、6.33和7.82 cm?1,单晶金刚石质量不断下降。通过表面形貌图可知,在2%和4%碳源浓度下,单晶金刚石均呈现台阶状生长的模式,且无明显非外延颗粒,表面较为平整,表面粗糙度Sa分别为4 nm和13 nm,证明甲烷浓度越低,其表面越平整。当甲烷浓度增大至6%时,单晶出现明显的多晶颗粒、微孔等缺陷,其表面粗糙度为576 nm,表面质量较差。这是由于随着甲烷流量的增加,气氛中含碳活性基团的数目不断增加,合成单晶金刚石前驱体浓度增加,沉积速度加快。碳源浓度提高使得含碳基团更容易形核,当碳源浓度增加到6%时,单晶金刚石表面形核率过高,单晶金刚石的生长速度不能满足台阶状生长的需求,出现多晶缺陷。同时,碳源浓度的增加在一定程度上削弱了氢原子对非金刚石相的刻蚀作用,降低了单晶金刚石的结晶质量。

综上所述,4%的碳源浓度条件下,既保持了较高速度的沉积,又保持了单晶金刚石的台阶状生长模式与较高的晶体质量。

2.3 腔体压力对单晶金刚石生长的影响

保持热丝温度2200 ℃、碳源浓度4%固定不变,分别在腔体压力2、4和6 kPa的条件下进行单晶金刚石生长实验。不同腔体压力下单晶金刚石侧面Raman mapping光谱面扫描和上表面Raman光谱点扫描结果如图6所示,其表面形貌如图7所示。

当腔体气压为2 kPa时,单晶金刚石表面被一层纳米金刚石颗粒覆盖,并未出现外延生长状态,其生长厚度无法测量。这主要是因为,低压导致活性粒子(包括氢原子和含碳基团)的自由行程增加,粒子之间相互碰撞的概率降低,使得更多的活性粒子到达衬底表面,从而引发大量的二次形核及自发形核的产生。其拉曼光谱在1130 cm?1和1471 cm?1附近出现代表反式聚乙炔和sp2碳的峰线,同时在1550 cm?1附近出现较强的非金刚石峰,表明金刚石质量较差。腔体气压为4 kPa和6 kPa的条件时,单晶金刚石外延层厚度分别为68 μm和59 μm,生长速度分别3.41 μm/h和2.95 μm/h。2种条件下金刚石的表面均呈现台阶状生长状态,表面粗糙度分别为6和13 nm。气压的升高,造成热丝对甲烷、氢气等气体的分解能力增强,同时造成氢气的热传导增强,在一定程度上减少了金刚石基体吸收的能量。此外,高压虽导致活性氢原子和含碳基团单位体积的数量增加,但粒子的自由行程相对减小,反而降低了实际到达衬底表面活性粒子的数量。4 kPa和6 kPa条件下金刚石的生长速度差别不大,其Raman光谱FWMH分别为6.45 cm?1和5.88 cm?1,均具有较高的结晶质量。综上所述,较低气压不适合单晶金刚石的沉积,4 kPa条件下金刚石的生长速度较快,6 kPa条件下虽然金刚石生长速度变慢,但表面粗糙度更低,晶体质量更高。

2.4 最优条件下单晶金刚石外延层与金刚石基体XRD光谱对比

在热丝温度2200 ℃、碳源浓度4%、腔体压力4 kPa的情况下,单晶金刚石外延层具有较快的生长速度与较高的晶体质量。金刚石的(400)取向在XRD光谱中对应119.58°,常用于测定晶体取向与质量。金刚石基体和外延层XRD光谱如图8所示,单晶金刚石外延层峰值为119.72°,较基体的119.77°向左偏移0.05°,其FWHM为0.11°,小于基体的FWHM(0.16°)表明由HFCVD法制备的单晶金刚石取向良好且具有较高的晶体质量。这主要是因为外延层生长速率低于基体且未添加氮气,有助于形成更完整的单晶结构且不引入晶格畸变,降低了缺陷密度。

2.5 氮气对单晶金刚石生长的影响

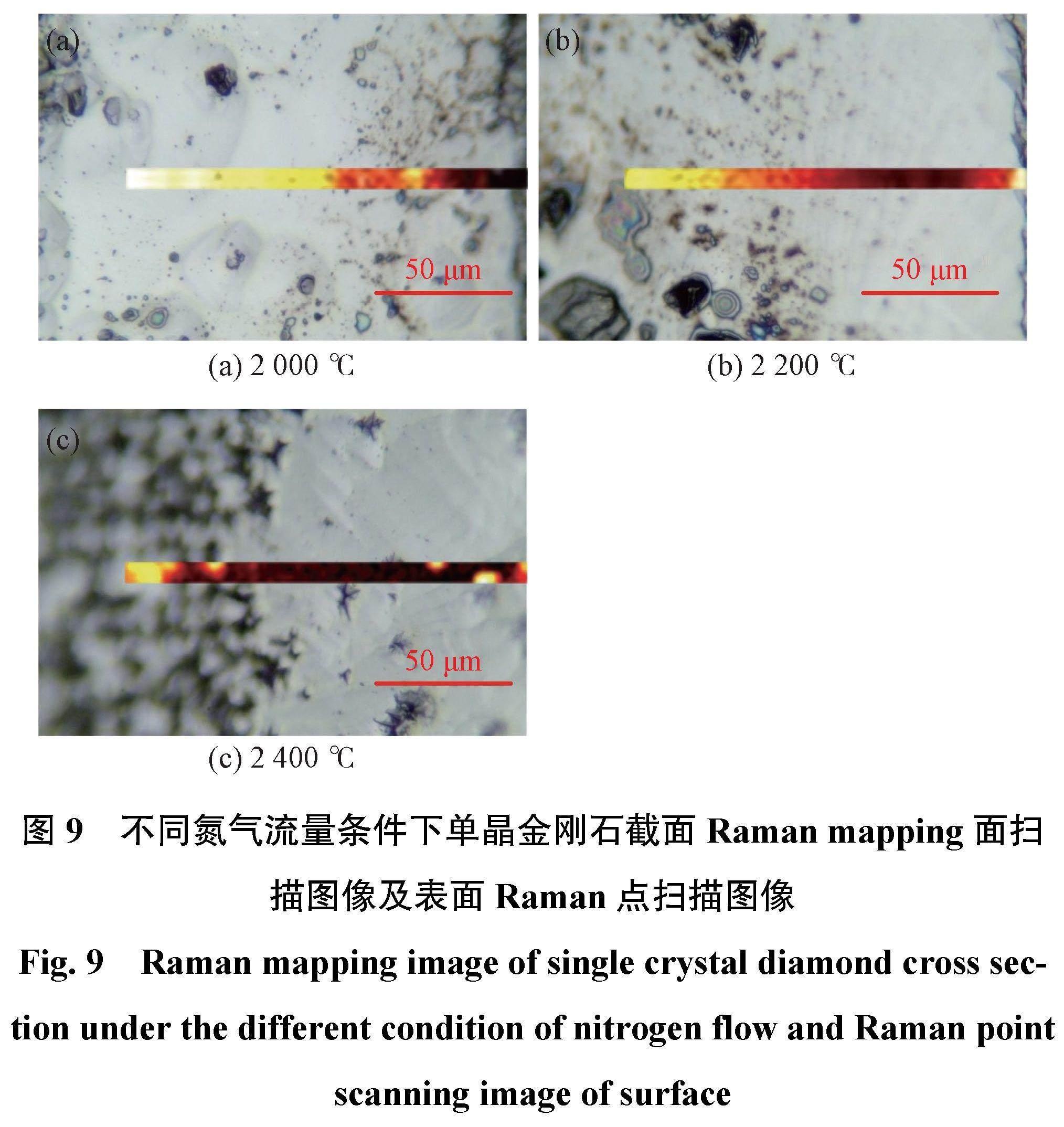

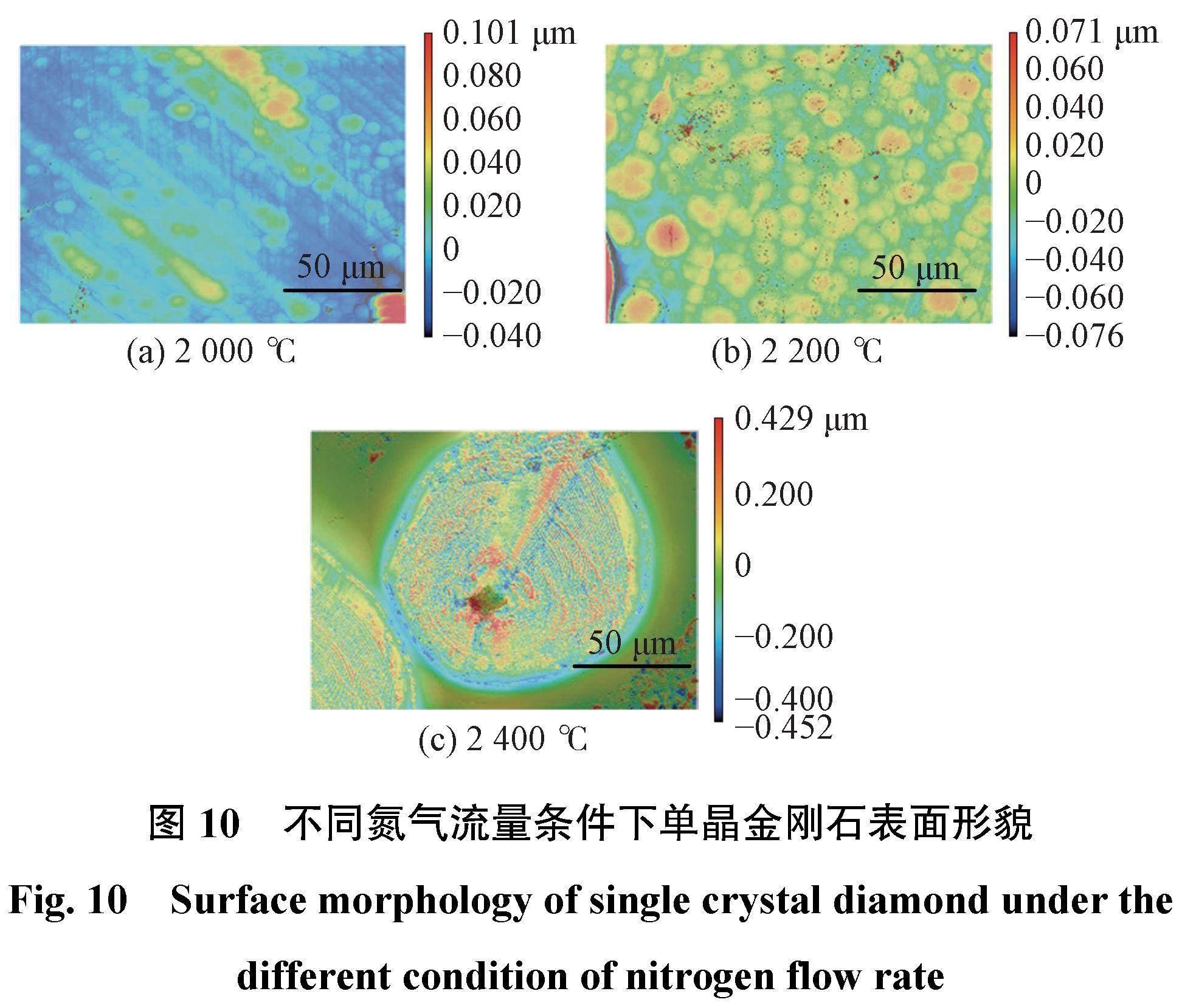

氮气是单晶金刚石生长过程中用于提升(100)面生长速度的气体,在金刚石沉积过程中起催化作用。分别在氮气流量为0、0.02 、0.04 sccm条件下进行单晶金刚石生长实验,其Raman mapping光谱面扫描如图9所示,其表面形貌如图10所示。氮气流量为0.02 sccm条件下生长的单晶金刚石XRD光谱和PL光谱如图11和图12所示。

氮气流量0.02 sccm条件下单晶金刚石XRD谱图氮气流量为0.02 sccm时,单晶金刚石外延层厚度为118 μm,生长速度从3.41 μm /h提升至5.91 μm /h,表面粗糙度从13 nm降低至9 nm。通过其表面形貌图可以得出,单晶金刚石此时已经有从台阶状生长转变为岛状生长的趋势,但其表面仍较为平整,无多晶等缺陷。XRD谱图显示在氮气通入后,单晶金刚石FWHM从0.16°变为0.35°,单晶质量下降较为明显。在PL光谱中,除存在位于573 nm处的金刚石峰外,还存在位于575 nm处和637 nm处的零声子线,分别对应晶体内部孤氮原子替位后形成的NV0和NV?色心,表明氮气进入了金刚石的晶格结构。

氮气流量为0.04 sccm时,单晶金刚石外延层厚度为129 nm,生长速度小幅度提升至6.45 μm/h。其生长模式转化为岛状生长,且在岛状顶端出现破口等缺陷,表面粗糙度增大至123 nm。此时单晶金刚石已无法保持台阶状外延生长。综上所述,氮气的引入可以提升单晶金刚石的生长速度,但同时促使生长模式由台阶状生长向岛状生长转变,造成单晶的质量下降。

3 结论

本研究采用HFCVD法,在(100)取向的单晶金刚石表面进行外延生长。通过合理调控沉积工艺,在热丝温度为2200 ℃、碳源浓度为4%、腔体气压为4 kPa的条件下实现了单晶金刚石3.41 μm /h的外延生长。单晶金刚石外延层表面粗糙度较低,无多晶、破口、孔洞等缺陷,且晶体质量高于金刚石基体。在此基础上,证明了较低流量的氮气可以提升单晶金刚石的生长速度,但同时会降低单晶的质量,较高流量的氮气则会使得单晶金刚石的生长模式发生改变。

参考文献

[1]HUO D, CHENG K. Experimental investigation on micro-milling of oxygen-free, high-conductivity copper using tungsten carbide, chemistry vapor deposition, and single-crystal diamond micro tools [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture,2010,224(6):995-1003.

[2]DONATO N, ROUGER N, PERNOT J, et al. Diamond power devices: state of the art, modelling, figures of merit and future perspective [J]. Journal of Physics D: Applied Physics,2019,53(9):093001.

[3]KOBAYASHI M I, YOSHIHASHI S, YAMANISHI H, et al. Thermal neutron measurement capability of a single crystal cvd diamond detector near the Reactor Core Region of UTR-KINKI [J]. Plasma and Fusion Research,2022,17:2405045-2405045.

[4]陆太进. 钻石鉴定和研究的进展 [J]. 宝石和宝石学杂志,2010,12(4):1-5,62.

[5]TALLAIRE A, ACHARD J, SILVA F, et al. Growth of large size diamond single crystals by plasma assisted chemical vapour deposition: Recent achievements and remaining challenges [J]. Comptes Rendus Physique,2013,14(2/3):169-184.

[6]李廷垟, 刘繁, 翁俊, 等. MPCVD高功率外延生长单晶金刚石均匀性研究 [J]. 表面技术,2023(5):278-287.

LI Tingyang, LIU Fan, WENG Jun, et al. Homogeneity of single crystal diamond under epitaxial growth by MPCVD high power [J]. Surface Technology,2023(5):278-287.

[7]SHIOMI H, TANABE K, NISHIBAYASHI Y, et al. Epitaxial growth of high quality diamond film by the microwave plasma-assisted chemical-vapor-deposition method [J]. Japanese journal of applied physics,1990,29(1R):34.

[8]BAUER T, SCHRECK M, STERNSCHULTE H, et al. High growth rate homoepitaxial diamond deposition on off-axis substrates [J]. Diamond and related materials,2005,14(3/4/5/6/7):266-271.

[9]LIANG Q, YAN C, LAI J, et al. Large area single-crystal diamond synthesis by 915 MHz microwave plasma-assisted chemical vapor deposition [J]. Crystal growth & design,2014,14(7):3234-3238.

[10]ASMUSSEN J, GROTJOHN T A, SCHUELKE T, et al. Multiple substrate microwave plasma-assisted chemical vapor deposition single crystal diamond synthesis [J]. Applied physics letters,2008,93(3):031502.

[11]SCH?FER L, H?FER M, KR?GER R. The versatility of hot-filament activated chemical vapor deposition [J]. Thin Solid Films,2006,515(3):1017-1024.

[12]AUCIELLO O. Science and technology of a transformational multifunctional ultrananocrystalline diamond (UNCDTM) coating [J]. Functional Diamond,2022,2(1):1-24.

[13]ZHANG T, WANG L, SUN F, et al. The effect of boron doping on the morphology and growth rate of micron diamond powders synthesized by HFCVD method [J]. Diamond and related materials,2013,40:82-88.

[14]OHMAGARI S, YAMADA H, UMEZAWA H, et al. Characterization of free-standing single-crystal diamond prepared by hot-filament chemical vapor deposition [J]. Diamond and related materials,2014,48:19-23.

[15]OHMAGARI S, SRIMONGKON K, YAMADA H, et al. Low resistivity p + diamond (100) films fabricated by hot-filament chemical vapor deposition [J]. Diamond and Related Materials,2015,58:110-114.

[16]OHMAGARI S, YAMADA H, UMEZAWA H, et al. Growth and characterization of freestanding p + diamond (100) substrates prepared by hot-filament chemical vapor deposition [J]. Diamond and Related Materials,2018,81:33-37.