基于工业互联网平台的风电叶片生产过程管控研究

2024-07-10杨玉骏

杨玉骏

摘要:基于工业互联网体系架构及风电叶片生产过程管控要求,文章建立了设备实时信息和业务数据交互的集成机制。文章先利用物联网、云计算、大数据、互联网等技术手段,全面打通设备、生产和管理环节,再通过工业互联网平台的数据集成能力,形成OT层向IT层自下而上的信息流。系统充分考虑了工控安全防护措施,以生产数据为抓手,基于云平台业务触发从上而下的决策流,从而推动生产工序及设备流转。生产过程管控系统的应用使得生产设备在生产过程中处于全流程信息协同,大幅度降低了人为非规范操作影响,提升产品质量和制造效率。

关键词:工业互联网;智能制造;生产管控

中图分类号:TP391.8 文献标志码:A

0 引言

新一代智能制造范式是以智能产品、智能生产及智能服务为主的数字化、网络化、智能化制造,追求目标是优化生产过程,大幅提升生产系统性能、功能、质量和效益[1]。王麟琨等[2]梳理工业现场设备之间互联互通的通信协议规范,提出工厂现场设备信息模型。张卫等[3]列举了工业互联网架构下,基于服务制造模式的业务系统和生产设备间的数据集成框架。翟保利等[4]研究了风电叶片生产中铺层固化工艺对风电叶片疲劳性能影响,明确指出预固化阶段模具温度对复合材料叶片服役性能的稳定性有着显著影响。

在实际生产过程中,风电叶片制造属于离散制造,工序间流转依赖人工启动设备。如灌注工序时常发生因真空测试质检尚未出检,现场人工就开启混合树脂机进行灌胶。由于灌注后,叶片表面覆盖复合材料,无法评估内部质量问题。如发生返工,还需先将表面复合材料剥离,因此,事后质量追溯意义不大。由于现场生产情况尚未能实现全自动化,如真空泵仍为指针读数,依赖人工读取填报。考虑现场改造成本,有设计者认为结合已有生产执行管理系统(Manufacturing Execution System,MES),将现场生产设备进行锁机,仅当生产质检任务完成后,方可解锁设备,降低人工干扰因素。另外,风电叶片普遍较长,现场生产所需设备较多且均处于可移动状态。现场生产线之间,设备调拨频繁,故有必要对生产设备可用性进行管控。

综上所述,风电叶片因工艺流程控制不当引起的质量问题可造成严重经济损失。本文借助工业互联网平台将设备、生产、质量等数据统筹规划,实现风电叶片制造的生产过程管控。通过生产过程控制系统的建立,系统将可能存在的质量问题从事后追溯转变成事前干预,有效降低了废品返工率,提升了设备可用性,实现了可观的经济效益。

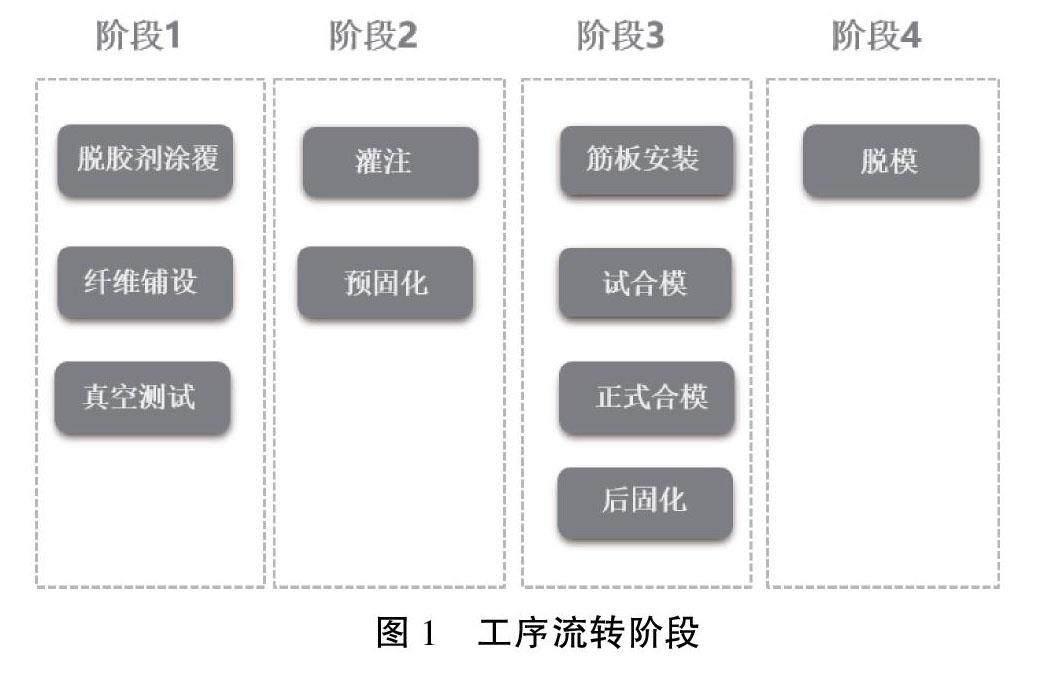

1 系统建模

针对现有生产流程中工序流转的工艺和质量控制问题,本文通过工艺路线、工艺参数和质量要求的梳理,设计风电叶片生产管控系统。按工艺路线,生产工序可按铺层、投料、合模3个重要工艺管控节点切分,以期降低人为干预因素,加强工艺和质量控制水平。

在每个阶段内,工序相对连续,实际生产工序及设备操作顺序如下:(1)不同阶段间工序流转依赖MES质检结果作为触发。(2)同一阶段工序下,设备启动先后顺序固定。设备间串行的衔接依赖设备逻辑量(开关信号)和过程量(数值状态)进行触发。

1.1 业务逻辑

根据风电叶片生产工序划分,生产管控系统的业务逻辑如下:(1)默认现场生产设备均处于未连接的通电状态。当设备接入时,系统将核实设备编码及相应接入网络地址,仅当设备与工序工位匹配时,设备呈现为连接锁定状态。(2)在不同阶段的工序过渡中,仅当系统拉取上一阶段工序质检合格后,系统才对现场设备下发解锁指令。(3)同一阶段工序下,设备间串行顺序启动,当上游设备处于完工状态,系统将自动解锁下游设备。

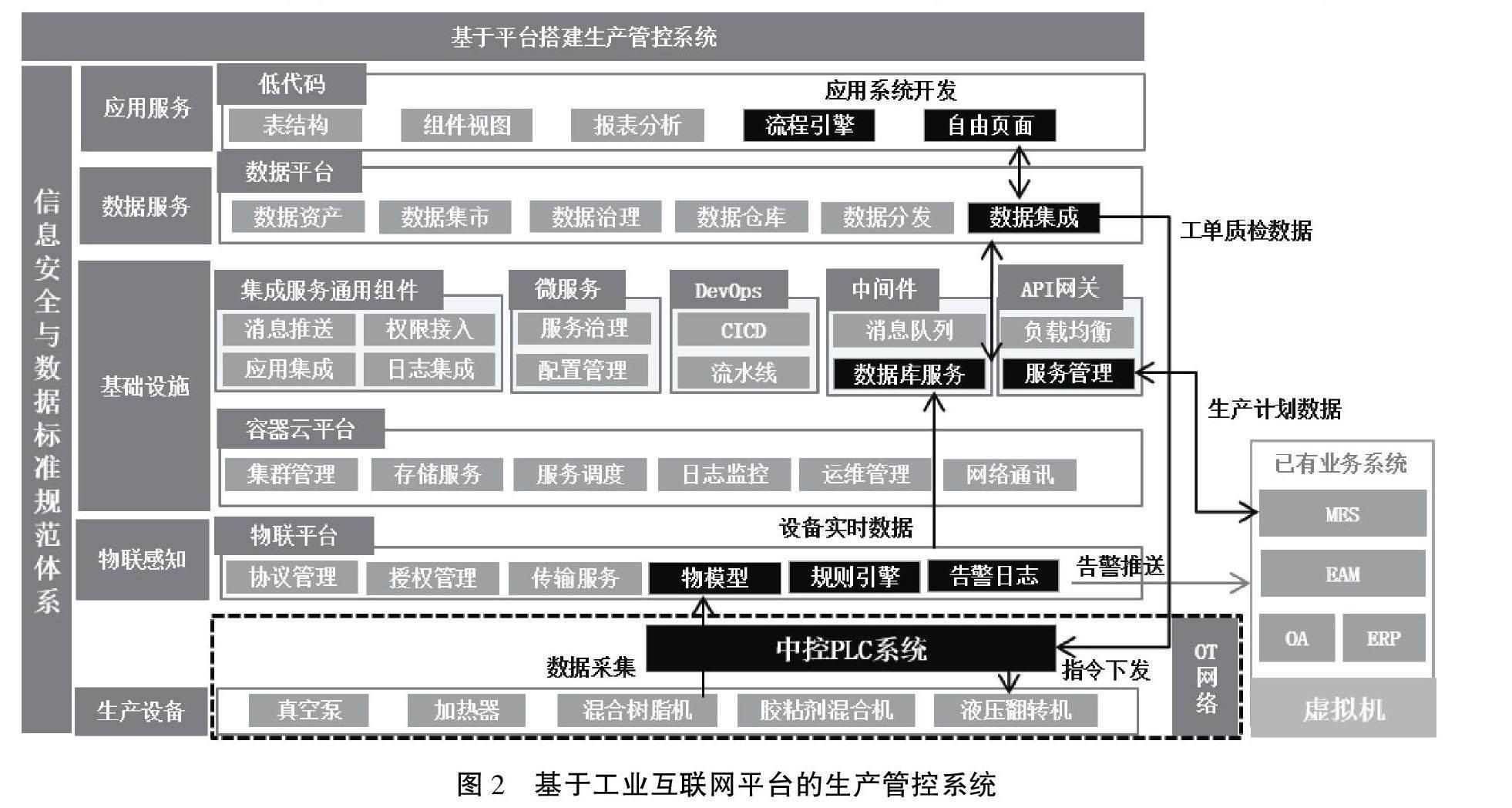

1.2 系统架构

本文基于企业级私有化工业互联网平台架构,采用平台功能模块构建生产管控系统,如图2所示。考虑安全因素,系统将OT与IT网络隔离。

数据采集服务可从现场获取设备实时数据,将设备阈值告警类信息推送给设备管理系统,从而触发工单。通过开发接口,用户可从已有MES定时获取生产计划及工序进度。在获得设备及生产相关信息后,通过平台管理工具,如应用程序编程接口(Application Programming Interface,API)编排调度等,可对业务逻辑进行重构,从而实现生产工艺数据流的串联。所有应用及服务均部署于容器云,以保证服务的高可用及可拓展性。

2 系统实现

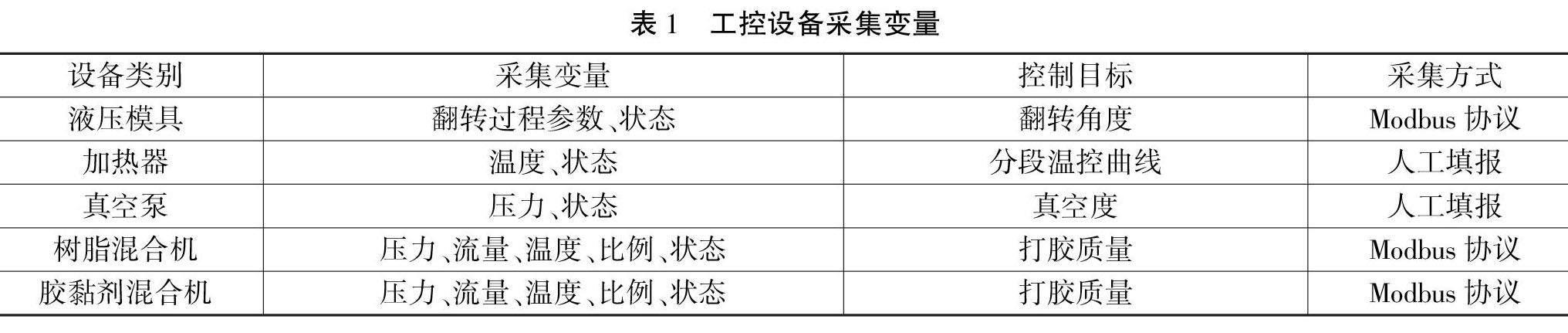

2.1 设备数据

根据已有生产设备软硬件条件,系统对串口设备进行网络适配,开发相应数据通信协议,实现数据快速稳定传输。本文设备数据采集量主要为设备编码、网络地址、开关状态、工况值(如温度、压力),如表1所示。

现场中控系统主要用于数据接收和工序逻辑推进。系统可实现人机HMI交互,实时显示当前工序、设备状态(可用状态、在线状态、工作参数)。由于加热器和真空泵两类设备的品牌及型号较为分散,数量众多,设计者考虑采取低代码工具开发工单页面填报录入。

2.2 业务数据

系统数据集成功能模块实现多系统多协议接口开发,可进行跨系统、多维度数据分析。本系统仅与MES和设备管理系统(Equipment Management System,EAM)产生数据交互。通过API接口定时轮询,系统获取MES生产工单质检结果,按工序建立相关库表结构汇集于数据仓库。低代码工具通过构建自定义表结构,可快速开发配置表单,同时拉取EAM设备主数据,维护设备编号与网络地址映射关系。数据交互所涉及的开发接口均在API服务中注册,API接口调取需进行Token验证授权。为保证服务可用性及可维护性,系统需对服务分发、编排、集成、共享、监控等进行全生命周期管理。

2.3 安全防护

安全防护主要考虑云平台IT网络及工控OT网络之间数据传输、设备接入、系统控制等安全防护,如图3所示。

设备安全:设备准入白名单均由设备物模型维护,可在模块内直接更改现有设备和网络地址绑定关系。中控系统仅从平台接收和存储白名单。设备通电后,中控系统获得设备编码及当地网络地址。通过调取白名单,系统对接入设备进行网络地址认证。若设备接入网络地址与白名单配置项一致,则通过认证。否则,系统直接显示相应工位的设备离线,产生相应日志记录。

数据和网络安全:为防止设备传输的报文被暴力破解,影响生产安全,设备指令间传输采用SM4密文加密。数据传输需遵循相应数据校验规则,确保数据传递准确无损。工厂车间网络进行物理隔离,本地工控OT网络到远程业务IT网络的数据需严格脱敏。两层网络的通信数据将在本地配有固定数据地址段内完成指令交互。

控制安全:生产设备支持远程和本地解锁。在远程模式下,根据上文控制逻辑,调度逻辑依赖于生产管控系统,现场设备之间指令下发由中控PLC调度。系统配置有车间现场操作模式,开启后切换至本地控制,可通过现场人工解锁设备。

2.4 数据交互

中控系统预留指令传输接口,持续与IT网络工序质检模块保持动态数据交互。预留接口将接收下发的工序指令。

当某工序下各类设备无先后顺序的情况下,中控系统接收到新工序指令。在确认进入新工序后,即解锁新工序所需设备,如图4所示。

当某工序下设备存在串行关系情况下,系统将自动监测判断上游设备是否处于完工状态。若上游设备已完成操作,则锁定上游设备操作权限,同时解锁下游设备操作权限。若上游设备尚未满足工艺要求,则继续保持上游设备操作权限。

串联设备间的自动监测判断标准,可定义为当前值是否等于设定值。即在工艺执行阶段,检测加工条件是否满足需求。设定值为可编程式逻辑控制器(Programmable Logic Controller,PLC)下发指令数值。当前值可通过生产现场测点采集,部分现场无法采集参数,如真空度等,可通过人工读取,再由低代码工具构建表单录入系统,完成闭环。

3 结语

根据风电叶片生产过程中所涉及工艺控制、设备管理、质量追溯等问题,本文基于工业互联网平台设计生产管控系统。考虑生产设备存在反向控制,将中控系统及工业互联网平台分别部署于OT网络及IT网络。由于风电叶片生产工艺相似度较高,本文所提出的技术方案具有一定普适性。

基于工业互联网平台的生产管控系统主要实现以下功能:(1)平台实现生产设备实时参数采集,可配置阈值超限推送,有效提升现场加工工艺精度。(2)平台汇集各业务系统数据,打通业务系统壁垒, 完善设备可用性和设备履历,实现设备调拨有迹可循,避免固有资产流失。(3)平台可构建工作流表单,提高生产资料完整度及追溯性。(4)中控系统可规范人工操作规范,保证工序控制及工艺标准,避免因人为非规范操作引起的经济损失。

参考文献

[1]周济.中国智能制造的发展路径[J].中国经济报告,2019(2):36-43.

[2]王麟琨,刘丹,龚彦杰.工业现场设备互联互通问题分析及解决思路[J].信息通信技术与政策,2022(10):37-42.

[3]张卫,朱信忠,顾新建,等.工业互联网环境下的智能制造服务流程纵向集成[J].系统工程理论与实践,2021(7):1762-1770.

[4]翟保利,杨清海,周百能,等.预固化温度对风电叶片复合材料性能的影响[J].复合材料科学与工程,2021(1):112-115.

(编辑 王永超)

Research on wind turbine blade production process management and control based on industrial Internet platform

YANG Yujun

(Shanghai Electric Digital Technology Co., Ltd., Shanghai 201100, China)

Abstract: Based on the industrial Internet architecture and the requirements of wind power blade production process control, an integrated mechanism for the interaction of equipment real-time information and business data is established in this paper. The use of the Internet of Things, cloud computing, big data, the Internet and other technical means is to fully open up equipment, production and management links. Through the data integration capability of the industrial Internet platform, the bottom-up information flow from the OT layer to the IT layer is formed in this paper.The system fully considers industrial control safety protection measures, takes production data as the starting point, and triggers top-down decision flow based on cloud platform business, so as to promote the flow of production processes and equipment. Through the production process control system, the application of the production process control system in the whole process information coordination reduces the influence of artificial non-standard operation, and improves product quality and manufacturing efficiency.

Key words: industrial Internet; intelligent manufacturing; production control