一种基于伺服系统实现四电机消隙的控制方法

2024-07-09唐智鹏

唐智鹏

摘 要: 针对齿轮传动系统驱动超大负载转台高精度、快速响应的消隙伺服控制领域,双电机消隙伺服系统存在单伺服系统体积大、功率大、成本高、消隙单一的缺点,为此,设计了基于四伺服同步控制四电机消隙系统;实现了多伺服同步控制的四电机消隙,有效地降低单台消隙伺服系统的功率、体积、成本,并且安装也相对灵活;又能较好地实现百吨级超大负载高精度快响应控制。

关键词: 高精度 伺服系统 消隙 四电机消隙 超大负载

中图分类号: TP273文献标识码: A文章编号: 1679-3567(2024)06-0025-04

Realization of Four-Motor Anti-Backlash Based on Four-Servo Synchronous Control

TANG Zhipeng

Guilin Stars Science and Technology Co., Ltd., Guilin, Guangxi Zhuang Autonomous Region, 541004 China

Abstract: In the field of anti-backlash servo control with high precision and fast response of the super-large load turntable driven by the gear transmission system, the double-motor anti-backlash servo system has the shortcomings of the large volume, high power, high cost and single anti-backlash of the single servo system, so a four-motor anti-backlash system based on four-servo synchronous control is designed. It realizes the four-motor anti-backlash based on multi-servo synchronous control, and effectively reduces the power, volume and cost of a single antibacklash servo system, which is also relatively flexible to install, and it can also better achieve the high-precision and fast-response control of hundred-ton super-large load.

Key Words: High precision; Servo system; Anti-backlash;Four-motor anti-backlash;Oversized load

随着航空航天、汽车、高速铁路等行业的高速发展,转台控制的精度越来越高,所以对高精度、高响应、高速度的转台控制技术需要更加迫切,转台系统的驱动方式主要为高速伺服电机+齿轮传动,齿轮传动是利用两齿轮轮齿相互啮合来传递动力和运动的机械传动,齿轮传动是应用十分广泛的一种机械传动。

这种间接传动方式在完成各种运动时存在诸多问题,产生的摩擦,变形、反向间隙等会引起系统响应速度慢、动态刚度差,及其他非线性误差,难以满足现代日益增长的高精度要求。为了解决这些问题,齿轮消隙技术孕育而生,特别是伺服消隙技术的发展,很好地解决了齿轮间隙问题。伴随着多单元伺服同步控制技术的日益成熟,四消隙驱动超大负载转台进行高精度、高响应、高速度成为现实。

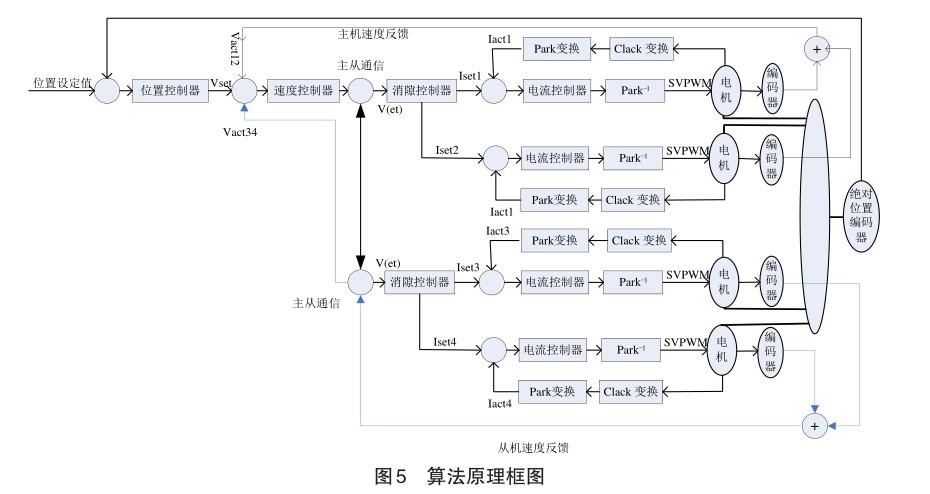

四消隙伺服控制可以使用主从双电机消隙伺服系统及主从消隙控制实现四消隙算法控制。主消隙控制板使用主从通信控制从消隙控制板,主从消隙控制板分别通过SPI通信控制两台伺服驱动两台伺服电机,电机带动减速机、齿轮传动机构来驱动超大负载转台,来实现四消隙控制见图1。

1 消隙的工作原理

1.1 齿轮传动机构消隙原理

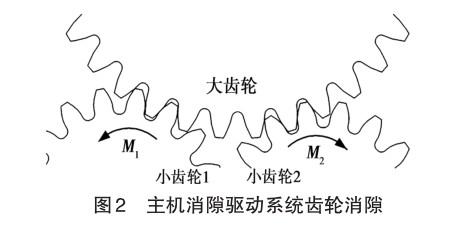

四消隙驱动系统中存在的间隙主要出现在传动机构的齿轮等机械部件中。要消除齿轮之间的间隙,就需要电机端的小齿轮作用在负载端的大齿轮力,出现两种力大小一致且方向相反的靠齿力;如图2主机消隙驱动系统齿轮消隙如图2所示[1-2],主机消隙两驱动电机在空间上为对称布置。

主机消隙驱动系统由主消隙控制板实现主电机消隙算法,使小齿轮1对大齿轮产生一个顺时针的靠前齿力,使小齿轮2对大齿轮产生一个逆时针的靠后齿力,进而消隙了小齿轮1、小齿轮2与大齿轮之间的间隙,从机消隙驱动系统齿轮消隙也亦然。

1.2 伺服消隙过程

当主机消隙驱动系统处于闭环消隙工作状态时,主机两主电机是按图3所示的电流控制曲线,通过各自的减速器去驱动转台齿轮(该齿轮与转台应为无隙连结结构),从图中可看到,永远不会出现两个主机电机输出转矩同时为零的情况,也就是说,任何时候两个电机至少有一个会对转台齿轮施加不为零的转矩,在此转矩的作用下,转台的运动间隙就不可能存在。当然,此转矩必须大于传动链本身的摩擦力矩[2,3,4]。

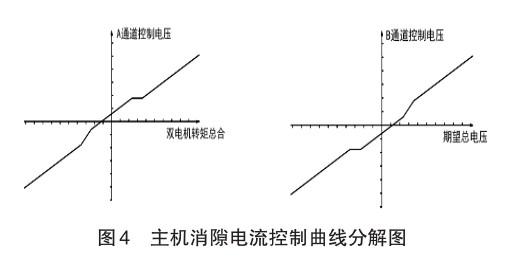

主机伺服驱动的电流环输入电压与电机输出转矩之间呈线性关系,主机伺服驱动系统的速度闭环的输出经消隙算法处理后,将消隙控制曲线值分别传输给两主伺服,如图4所示的电流消隙曲线,就可以达到消除齿隙的目的。

在消隙工作模式下,若主机消隙系统需要的输出合力矩为零时,两主电机的电枢电流为±Io(消隙偏置电流),其输出力矩大小相等方向相反;若主机消隙系统需要的输出合力矩增加时,两主电机的电枢电流随图4的消隙电流曲线变化,其中一个通道的输出力矩将逐渐减小至零,从阻力源变为动力源;若主消隙系统需要的输出合力矩继续增加,两主电机的电枢电流大于Iq(拐点电流值)后,两主电机将以相同出力对外作功。

主从消隙驱动系统组成了四消隙,主消隙控制板速度闭环后,将速度闭环值通过主从通信传输至从机消隙控制板,主机与从机同步进行消隙算法处理,分别驱动主从消隙驱动系统实现对超大负载转台四电机消隙同步控制。

2 四消隙的实现

2.1 伺服方案

伺服选用4台63 kW交流伺服驱动器及2块消隙控制板。伺服驱动器的主控芯片为DSP,主要功能为SVPWM控制、保护功能、电流闭环及SPI通信,电流环控制周期≤83.33 uS,最大电流150 A;消隙控制板的主控芯片为ARM,主要功能为I/O口控制、速度闭环、消隙算法、CAN通讯控制及SPI通信,速度环控制周期≤333.33 uS,速度环调速比3 000 rpm∶0.3 rpm。

2.2 软件方案

2.3 四电机消隙波形

采用图1所示构建四电机消隙控制系统,消隙控制器实现算法波形图如图3所示,四电机消隙控制系统软件算法如图5所示[1,5,6],四电机消隙波形图如6所示。从图6看四电机消隙波形一致,同步性优良,不仅可以实现消隙功能,还能实现四电机同步控制。

3 四消隙的特点

消隙伺服系统在消除传动机构的齿隙带来的非线性,具有结构简单、消隙效果好及成本低的优势。随着四消隙伺服系统的特点如下:

(1)消除传动机构的齿隙;

(2)高精度,响应速度快,带宽高;

(3)调速比高、稳定性好;

(4)极大提高了超大转台负载能力;

(5)既能实现多伺服同步控制,又能实现消隙技术;

(6)能通过主从通讯扩展同步控制更多伺服驱动器。

鉴于以上的特点,可应用于高精度、超大负载的齿轮传动伺服系统控制场合,如应用于高精度超大负载消隙传动机构及大中型数控系统、机器人控制、工业控制、转台控制、武器火力控制、雷达控制及惯性导航领域中。

4 结语

四伺服同步控制四电机消隙系统,实现四电机双消隙曲线,不仅消除了超大负载齿轮传动机构的齿隙,还通过调速比及减速机的传递比,使驱动上百吨及几百吨的负载跟随控制系统,进行高精度的随动控制成为现实。目前四伺服同步控制四电机消隙系统产品已在转台控制、工业控制领域得到了应用,未来随着技术的发展可实现更多数量伺服同步控制的消隙系统。

参考文献

[1]江勇,张伟,刘晓源,等.双电机消隙技术在串联机械臂中的仿真与应用[J].中国机械工程,2020,31(16): 1991-1997.

[2]郑杰基,陈凌宇,范大鹏,等.双电机精密传动机构消隙方法研究[J].中国机械工程,2022,33(22):2684-2692.

[3]李方俊,王生捷,李浩.基于扰动补偿的双电机同步消隙策略研究[J].电机与控制应用,2021,48(3):27-35.

[4]李莉.双电机驱动伺服系统消隙及同步控制方法研究[D].天津:天津工业大学,2017.

[5]杨国文,靳磊,赵冲,等.高速搜索雷达伺服系统设计[J].科技创新与应用,2020(11):106-109.

[6]陈立奇.基于单片机的嵌入式多电机智能控制系统设计[J].计算机测量与控制,2020,28(5):117-122.