基于PLC及机器视觉的无刷电机负载性能自动测试系统设计

2024-07-07柴进王燕雷乾勇

柴进 王燕 雷乾勇

摘 要:该文主要介绍一种基于H5U小型PLC控制及机器视觉自动识别电机装夹位置的负载性能自动测试系统设计方法,可应用于无刷直流微特电机的终检阶段,通过上位机进行测试数据处理,评判电机负载性能的合格度。该系统设计无刷电机负载自动加载结构,并采用PLC进行精确动作、信号及试验流程控制;基于机器视觉识别,精确找正电机联轴器位置并自动对中装夹;此外,该系统还利用LabVIEW开发上位机程序,用于测试数据的采集和分析。经验证,该自动测试系统及方法符合无刷电机测试技术要求。

关键词:PLC;机器视觉;无刷电机;负载性能;自动测试

中图分类号:TM33 文献标志码:A 文章编号:2095-2945(2024)18-0140-04

Abstract: This paper mainly introduces a design method of load performance automatic test system based on H5U small PLC control and machine vision to automatically identify the clamping position of motor, which can be applied to the final inspection stage of brushless DC micro-special motor. The test data are processed by the host computer to evaluate the qualified degree of motor load performance. The system designs brushless motor load automatic loading structure, and uses PLC to control precise action, signal and test flow; based on machine vision recognition, accurately aligns the position of motor coupling and automatically aligns clamps; in addition, the system also uses LabVIEW to develop host computer programs for test data acquisition and analysis. It is proved that the automatic test system and method meet the technical requirements of brushless motor testing.

Keywords: PLC; machine vision; brushless motor; load performance; automatic test

无刷电机作为一种高效、节能的电机,其性能的测试一直受到广泛关注。随着无刷直流电动机产品的应用越来越广泛,产能逐年提升,传统的单一项目测试、人工手动测试等方式其测试精度、测试效率、产品质量保障方面均已不能满足生产需要,在有限的人力资源及硬件资源下,需改变无刷直流电动机的出厂检测模式,利用自动化测试产线或者自动测试设备提高产品的检测效率,降低人员劳动强度的同时保证按时完成产品的检测,以满足用户配套需求。因此,设计一种自动、高效、简便的无刷电机负载性能测试系统具有重要意义。

1 系统设计原理

本系统主要针对整体外形直径小于70 mm的微特无刷直流电机进行负载性能测试系统设计,其机身外形为规则圆柱形,负载性能参数主要包含负载转速、电压、电流、负载扭矩、负载正反转速差及转速差率等。其主要测试原理为电机机身固定、输出轴使用弹性联轴节与测功机输出轴进行连接,保证同轴抱紧不打滑,电机引出线按要求接线,给电机加额定电压使电机空载运行平稳后,使用测功机给电机加规定负载。本系统自动控制测量电机施加规定电压和负载,设计可通信无刷电机通用控制器进行转速、电压、电流和转向等参数的测试并记录。同时,过程中监测并记录电机负载电流的变化情况。单台电机可能测量多个电压或多个负载力矩下的数据。测得的电机正向负载转速减去反向负载转速之差的绝对值即为电机的空载正反向转速差,如下公式

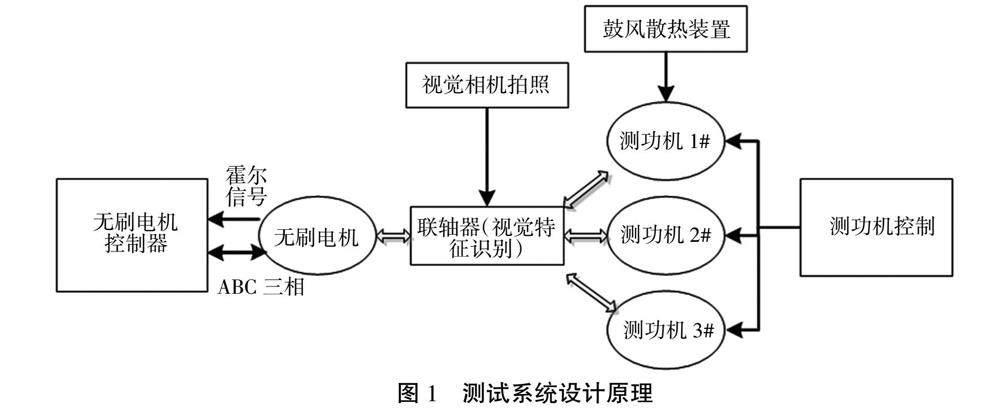

基于上述电参数测试基本原理,本系统设计无刷直流电机自动对中的对托试验平台,负载端采用不同型号大小的测功机实现加载、卸载的切换,兼容不同型号电机测试;设计联轴器外形尺寸可视觉识别特征,用于调整角度及位置,与测功机进行柔性化对接。无刷电机控制器的设计基本原理为根据电机霍尔信号反馈进行三相母线通断调制,并能通过频率信号计算转速,要求测试的电压、电流信号则通过控制器中安装的电压电流传感器及芯片进行测试,测试数据实时上传上位机进行处理分析。系统测试过程设计原理如图1所示。

2 系统三维模型设计

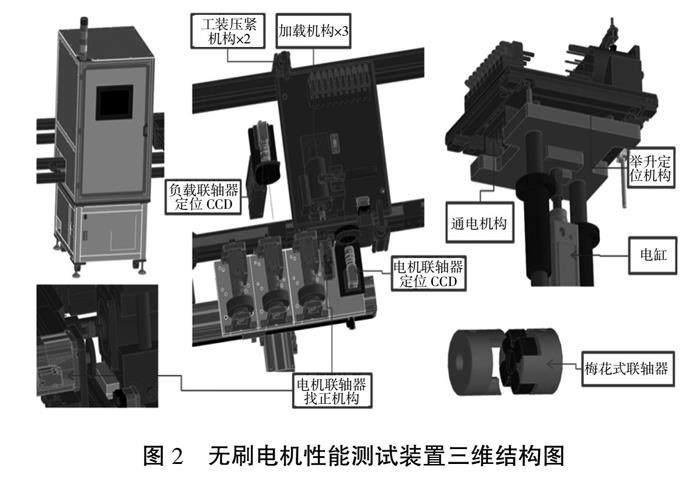

无刷电机负载性能测试系统的装置硬件是系统方法实现的载体,采用Solidworks进行模型设计,依据无刷电机负载性能测试参数及功能需求,拟设计机构包含举升定位机构、电机通电机构、负载及切换加载机构、托盘压紧机构、测功机联轴器拍照机构、电机联轴器拍照机构和联轴器定位机构。装置硬件结构图如图2所示。

2.1 机构组成及功能

其中,举升定位机构适用于不同型号产品设计的通用托盘,精确定位产品来料位置,无刷电机依靠手夹安装在托盘上的V型槽上,托盘随着设备外部流线中转进入设备加工区,设计的举升定位机构依靠电缸将托盘顶起,定位产品测试当前位置。电机通电机构安装在通用托盘底部,采用镀金的弹性针与设备供电端进行接触式对接,托盘定位后产品接线电路与设备供电端通电,电机母线、霍尔元件、锁制器等均可进行通电,实现了柔性连接。负载及切换加载机构由3组测功机组成,每组测功机扭矩范围不同,可兼容不同转速及扭矩的无刷电机加载,通过产品型号输入,系统选择不同种类测功机与电机物理连接,实现特定负载扭矩点的控制。托盘压紧机构,采购旋转气缸及上下气缸进行功能实现,旋转气缸原位时托盘到位,旋转气缸自动到动位,上下气缸压紧托盘,实现托盘固定。测功机联轴器拍照机构由相机、环形光源及光源控制器组成,功能为对测功机轴端联轴器拍照,确定联轴器特征角度值。电机联轴器拍照机构功能为确定无刷电机轴端联轴器当前角度。联轴器定位机构由旋转电机、柔性滚轮组成,用于调整电机联轴器角度,根据CCD系统下发数据调整电机联轴器角度与测功机联轴器角度特征对齐,可进行联轴器自动对接并对中。

2.2 机构动作流程

本系统所述设计有7种主要机构,整个机构运行流程大致分为9步:①工装通过输送线传送到负载工位;②举升机构将工装举升定位,启动压紧机构将工装压紧;③CCD1检测负载端联轴器位置及角度;④CCD2检测电机端联轴器位置及角度;⑤电机端联轴器找正机构带动电机轴旋转到对应角度;⑥XY伺服机构位移到对中位置将两侧联轴器对中;⑦通电工装控制探针将电机与控制器接通;⑧启动电机,测试负载转矩、转速、工作电压和电流等;⑨检测结果通过测试计算机上传给数据处理服务器。

3 系统电气设计

3.1 电气原理及架构

本系统电气设计硬件组成包含:PLC、CCD总成、测功机控制系统、视觉系统、上位机、交换机、气缸电磁阀及传感器、伺服电机及控制器和电缸及控制器等;采用PLC作为系统总控,与各系统进行通信,控制测试流程及协调各机构动作;采用机器视觉识别,依靠视觉算法精确找正电机联轴器位置并自动对中装夹;利用LabVIEW开发了上位机程序,用于测试数据的采集和分析。测试系统电气设计架构图如图3所示。

电气设计的基本原理及流程:因被测无刷电机安装在托盘上,本测试装置上设计有传送带,被测无刷电机随托盘进入测试工位,检测传感器检测到来料,PLC控制挡停气缸对托盘进行阻挡,工站RFID进行产品型号、编号等数据的读取,根据产品型号判断选择配对哪组测功机进行负载测试。挡停气缸确认正常后,PLC接受到触发开始测试动作,控制位移伺服机构到相应位置,在到达拍照位置时触发光源和相机进行拍照,拍照对象为随行工装上的电机联轴器和负载端测功机输出轴联轴器。CCD总成中,图像数据通过高速图像传输线缆到图像处理计算机,经过图像处理,上位机计算出电机联轴器的位置和旋转角度值。位置和旋转角度值通过上位机将数据反馈给PLC,控制负载测试端的伺服机构和电机联轴器找正机构动作,伺服机构对现在的负载端联轴器的位置进行调整,同时对找正机构电机联轴器的角度进行调整,完全匹配完成后,PLC给出触发信号,负载端位移机构完成移动对中咬合。负载测试工位的图像处理用来辅助伺服机构进行位置及角度调整,完成对中的动作。

3.2 PLC程序设计

基于PLC及机器视觉的无刷电机负载性能自动测试系统中PLC拟采用汇川H5U型号,PLC程序采用模块控制方式进行梯形图开发,考虑通信的便捷性及交互响应速度,PLC不与相机控制器通信,采用上位机局部变量触发的方式对相机触发。PLC程序中Main函数主要负责调用程序块,考虑设备初始化动作过程较多,系统PLC程序设计专门的初始化程序块。因此,整个PLC程序中程序块包含设备系统模块、程序块初始化模块、报警模块、伺服控制模块、电缸控制模块、气缸控制模块、测功机控制模块及上位机通信模块。设备系统模块主要对按钮信号、产品型号选择、设备测试效率和设备三色灯状态信号等进行处理,对设备手动状态、自动状态、初始化状态等进行编辑;程序块初始化模块主要是对伺服进行原点搜索及初始化动作进行程序编辑;报警模块将设备所有控制硬件出现的报警及系统故障信息进行汇总上传到上位机人机界面显示;其他功能模块则由系统自动、手动运行的各模块功能动作编辑。

PLC程序开发的关键控制技术为制造标准器件功能调用块,本系统中定义2个主要功能块,分别为气缸调用标准功能块和总线伺服调用基本功能块,主要功能为使编程标准化、模块化、通用化,能够快速组态程序,按照功能模型快速开发程序。

3.3 视觉程序开发

本系统设计中,拟设计有CCD总成,用于测试过程联轴器的拍照。不同型号电机检测的视觉流程及算法配置不同,系统以产品型号作为全局变量进行各程序触发调用,基于联轴器的特征形态,视觉程序开发流程如下。

1)调用图像源,相机管理中有2个相机用于拍照,分别为被测电机轴联轴器和测功机输出轴联轴器,选择相机图像源用于不同联轴器特征的识别。

2)进行高精度匹配,对图像源拍摄的联轴器端部特征进行边缘提取,按照预设的参数进行空间像素的搜索,确定联轴器的端部外形,找到每次拍摄的联轴器对象目标。利用高精度匹配算法,延拓阈值可进行微调,联轴器对中过程中的磨损等问题出现,拍照图像的边缘显示不全,延拓阈值设置参数可以保证图像被找到。

3)位置修正,对匹配的联轴器对象进行辅助定位、修正目标运动偏移、辅助精准定位。联轴器图像的高精度匹配结果中匹配点和匹配框随着每次上料装夹的位置不同或者装夹电机的误差等影响导致像素基准偏移,位置修正算法可以建立位置偏移的基准,然后再根据特征匹配结果中的运行点和基准点的相对位置偏移实现ROI检测框的坐标旋转偏移,也就是让ROI区域能够跟上图像角度和像素的变化。

4)联轴器圆拟合,实现位置校准后进行联轴器的大致圆的拟合,拟合一个以轴心为圆心的特征圆。

5)特征圆查找,将联轴器拟合的圆进行图像中圆心查找和特征角度计算。

6)发送数据,将提取的角度计算值通过相机GIGE接口发送至上位机;上位机经过数据解析,确定为合格坐标后,下发PLC;PLC控制机构对联轴器进行角度调整,进而使得电机轴联轴器和测功机轴联轴器实现对接,进而实现电机负载的通电测试。

4 系统软件设计

无刷电机负载性能自动测试软件系统拟采用LabVIEW语言实现。LabVIEW是图形化开发环境语言,又称G语言。本系统中整体软件框架由4部分组成,即测试主界面、参数配置界面、手动调试界面和设备自检界面。同时,本系统控制软件的设计可实现的功能主要有:根据需要实现上电控制时序与数据采集;能够自动对电机的空载/带载电流-时间、电机运行转速-时间数据波形;能够自动测量记录产品运行过程中电流、转速;能够形成测试报表及测试结果合格判定分析;具备电流和转速报警监控等功能。本系统的软件设计界面如图4所示。

其中,测试主界面包含无刷电机负载测试过程中的电压、电流曲线显示,测试转速显示,测试实时扭矩值显示,PLC控制的报警信息等。手动调试界面主要是作为人机交互界面,与PLC通信,对系统控制的伺服、气缸等进行手动动作。参数配置界面主要是对不同型号的无刷电机产品测试参数标准值、基准值配置,形成配方列表,配方具备添加、删除等功能。设备自检界面是对各个通信接口和仪器进行自检,确保测试开始时通信正常。

5 结束语

通过PLC及机器视觉的无刷电机负载性能自动测试系统的设计,能够为无刷直流电机的测试提供一种可靠的自动负载测试方法;基于视觉识别的电机联轴器对中技术应用于测试过程中,可提高无刷电机终检环节的测试效率和测试质量;依靠自动测试,可替代人员装夹、接线,避免测试过程中人员误操作、误判误读等问题。通过设计平台的搭建及验证,本设计系统能够作为终检环节无刷电机负载性能试验的良好平台并可提升无刷电机负载检验效率、保证负载电气性能测试数据的一致性及准确性。

参考文献:

[1] 乔俊福.基于LabVIEW的电机监测系统设计[J].机械工程与自动化,2015(6):148-150.

[2] 牟海涛,李玉忍,梁波.基于LabVIEW的微电机性能测试系统[J].现代电子技术,2014,37(16):117-119.

[3] 张重雄.现代测试技术与系统[M].北京:电子工业出版社,2010.

[4] 夏长亮,方红伟.永磁无刷直流电机及其控制[J].电工技术学报,2012,27(3):25-34.