智能化动力触探试验设备的研发

2024-07-05郑然肖振孙少游王进卫李劲松

郑然 肖振 孙少游 王进卫 李劲松

收稿日期:2024-02-05;修回日期:2024-03-28

第一作者简介:郑然(1990- ),男,工程师,从事地质机械、工程机械设计制造工作。E-mail:zhengran004@yeah.net

引用格式:郑然,肖振,孙少游,王进卫,李劲松,2024.智能化动力触探试验设备的研发[J].城市地质,19(2):242-249

摘 要:研发了一款实现便携、智能的动力触探设备替换当前手动触探设备。研发成果重点解决3个问题:1)落锤自由落体运动要排除任何的结构、零件接触到落锤,采用电磁铁吸附落锤,释放彻底并与落锤完全分离,不影响落锤的自由落体运动。2)500 mm落距采用传感器控制,准确控制落距。3)轻型动力触探试验落锤重量为10 kg,提升和释放时,落锤的势能比较大,采用稳定的大底盘和三脚架结构增加了整个设备的稳定性。

关键词:动力触探;智能;落距;砸击;自由落体

Research and development of dynamic cone penetration test equipment in geotechnical investigation

ZHENG Ran1, XIAO Zhen1, SUN shaoyou2, WANG Jinwei1, LI Jinsong1

(1.Beijing Institute of Engineering Geology, Beijing 100048, China;

2.Beijing General Municipal Engineering Design & Research Institute Co., Ltd., Beijing 100082, China)

Abstract: This research aims at developing a portable and intelligent lightweight dynamic penetration device to replace the current manual penetration equipment. The R&D focus on solving three problems: 1) To realize the free fall movement of the falling hammer, it is necessary to exclude any structure and parts from contacting the falling hammer. Electromagnets are used to adsorb and release the falling hammer, and then completely separate from it so as not to affect its free fall. 2) Sensor-controlled method is applied to accurately control the hammers drop within the 500 mm drop distance. 3) The drop weight of the light dynamic penetration test is 10 kg, and the potential energy of the drop weight is relatively large when lifted and released. And the stable large chassis and tripod structure increase the stability of the whole equipment.

Keywords: dynamic cone probing; intelligent; drop distance; smashing; free fall

动力触探试验(Dynamic Penetration Test,DPT)是在静力触探试验的基础上发展而来的,对于粗颗粒或者贯入阻力大的地基土是需要使用动力才能简单地将探头贯入进土层内,采用10 kg落锤为动力源的轻型动力触探设备检测范围局限于4 m以内且土质为细砂(谢守益等,1998)。目前已经成为我国粗颗粒土的岩土工程勘察原位测试的主要手段。对于粗颗粒土或贯入阻力大的地基土,需要用动力才易于将探头贯入(王婷灏,2007)。

从20世纪50年代后期开始使用动力触探,主要是锤重10 kg的轻型动力触探,多用于基坑检验(赵昭熔等,2005)。现在市场上见到的、在岩土工程勘察中使用的轻型动力触探设备都是采用手抬落锤的方式来进行试验,1997年也引入过一种轻便可变能量动力触探仪(衡朝阳等,2001)。这2种方式虽然设备器材结构简单、操作简便,但是在单一试验点的试验过程中需要人力连续抬起落锤300~500次,不能保证最后试验结果的可靠性,记录数据也是采用卷尺测量、画刻度线、目测的方式进行数据读取,会造成数据记录的不完整、不连续、不准确。这样的试验操作不规范,导致土层划分不当和判断土层密实程度不合理。因此,需要做到在减少人工付出的同时,也要保证数据收集和记录的准确性,消除不规范操作引起的数据错误(姚文敏,2017)。

获得可靠的试验结果需要大量的试验数据,试验过程要求准确和稳定,传统设备很难做到这一点。本文研发了一款便携、智能的动力触探设备(以下简称设备),将人力转换为智能化控制,自动完成抬起落锤以及记录砸击次数、落距等试验数据,直接得出结果,并将数据记录在内存卡上后续备查。

1 研发技术要求

1.1 研发设计总体目标

所研发的便携式设备要求结构简单、结实耐用、移动便携、操控灵敏、数据可视化、自动记录、SD卡移动存储、便携式移动电源。

1.2 研发设计规范要求

依据GB 50021-2001《岩土工程勘察规范》(2009年版)中原位测试关于圆锥动力触探试验技术要求应符合下列规定:1)采用自动落锤装置(荣琦等,2020);2)触探杆最大偏斜度不应超过2%,锤击贯入应连续进行;同时防止锤击偏心、探杆倾斜和侧向晃动,保持探杆垂直度;锤击速率每分钟宜为15~30击;3)每贯入1 m,宜将探杆转动一圈半(目的是起拔钎探杆);当贯入深度超过10 m,每贯入20 cm宜转动探杆1次;4)对轻型动力触探,当N IO>100或贯入15 cm锤击数超过50时,可停止试验;对重型动力触探,当连续3次N 63.5>50时,可停止试验或改用超重型动力触探(温卫国,2019)。

1.3 研发设计要求

根据设备原理及计算方式约束,开发的设备还应满足如下要求:1)限位准确。保证落锤每次的提升高度均为500 mm,可接受误差为0~10 mm。2)控制程序精简。控制程序采用C语言编写,实现以下功能:①显示基础信息、操作信息及主要数据,且可以输入坐标、初始深度、每阶段砸击次数等;②手动控制按钮、翻页按钮等;③保证落距均为500 mm;④添加触探杆,当砸击一定深度后,提示添加触探杆,添加后继续工作且数据保持连续;⑤试验完毕后自动存储数据至内存卡。3)落锤砸击次数。每分钟砸击次数为15~30次,依据相关规范规定过快过慢的砸击都不能保证数据的准确性,将砸击次数规定在15~30击之间都能满足要求。4)在工作过程中遇到连续砸击50次,但进尺没有超过150 mm即刻停止工作,连续砸击100次但进尺没有超过300 mm也停止工作。

2 研发设计方案

2.1 研发设计思路

2.1.1 设备运行阶段分解

设备运行分解为5个阶段:寻找落锤、抓取落锤、提升落锤、释放落锤、落锤砸击下砸垫。1)寻找落锤:无论落锤在钎探杆的哪个位置,快速准确地找到落锤的位置;2)抓取落锤:采用环形电磁铁直接吸附落锤;3)提升落锤:将电磁铁吸附的落锤通过减速电机反转提升500 mm落距处;4)释放落锤:当落锤被提升500 mm后,电磁铁断电释放落锤;5)落锤砸击下砸垫:完成一次砸击。

2.1.2 运行系统分析

为完成设备运行的5个阶段,需要通过程序控制相应的减速电机、电磁铁、传感器等。1)寻找落锤:通过程序控制减速电机正转寻找落锤,通过金属传感器确定找到落锤;2)抓取落锤:找到落锤的同时发出信号电磁铁上电,同时减速电机反转;3)提升落锤:减速电机反转提升落锤;4)释放落锤:编码器记录落距,当达到500 mm时,电磁铁断电,减速电机暂停0.1 s;5)落锤砸击下砸垫:落锤下落后砸击下砸垫,通过一个完整的循环,记录1次砸击。

数据需要采用实时存储方式,即:每当砸击一次砸击,次数N就增加一次,并且贯入度进行叠加;在同一规定贯入阶段内,记录最后总砸击数及总贯入度,砸击数再增加后转入下一贯入阶段;数据显示在手持端屏幕上,试验完成后所有数据将存入内存卡中进行保存。

2.2 结构研发设计

整体结构要遵循稳定性好、质量轻,动力满足提升落槌以及能够使落锤自由落体砸击下砸垫,故采用三脚架结构设计确保设备稳定性,通过减速电机作为动力输出,链轮配合链条作为传动。独特设计提升装置实现落锤自由落体运动,设计中要考虑零件加工难易程度、成本控制、润滑、运动等问题(王政凯等,2020)。在程序的驱动下减速电机带动中间提升装置做上下往复运动,同时设备顶端的编码器确定500 mm的落距。采用三维建模对设备进行建模,通过拉伸、切除、扫描、放样等方法进行零件设计(吕艳芬等,2012)。

2.2.1 底盘设计

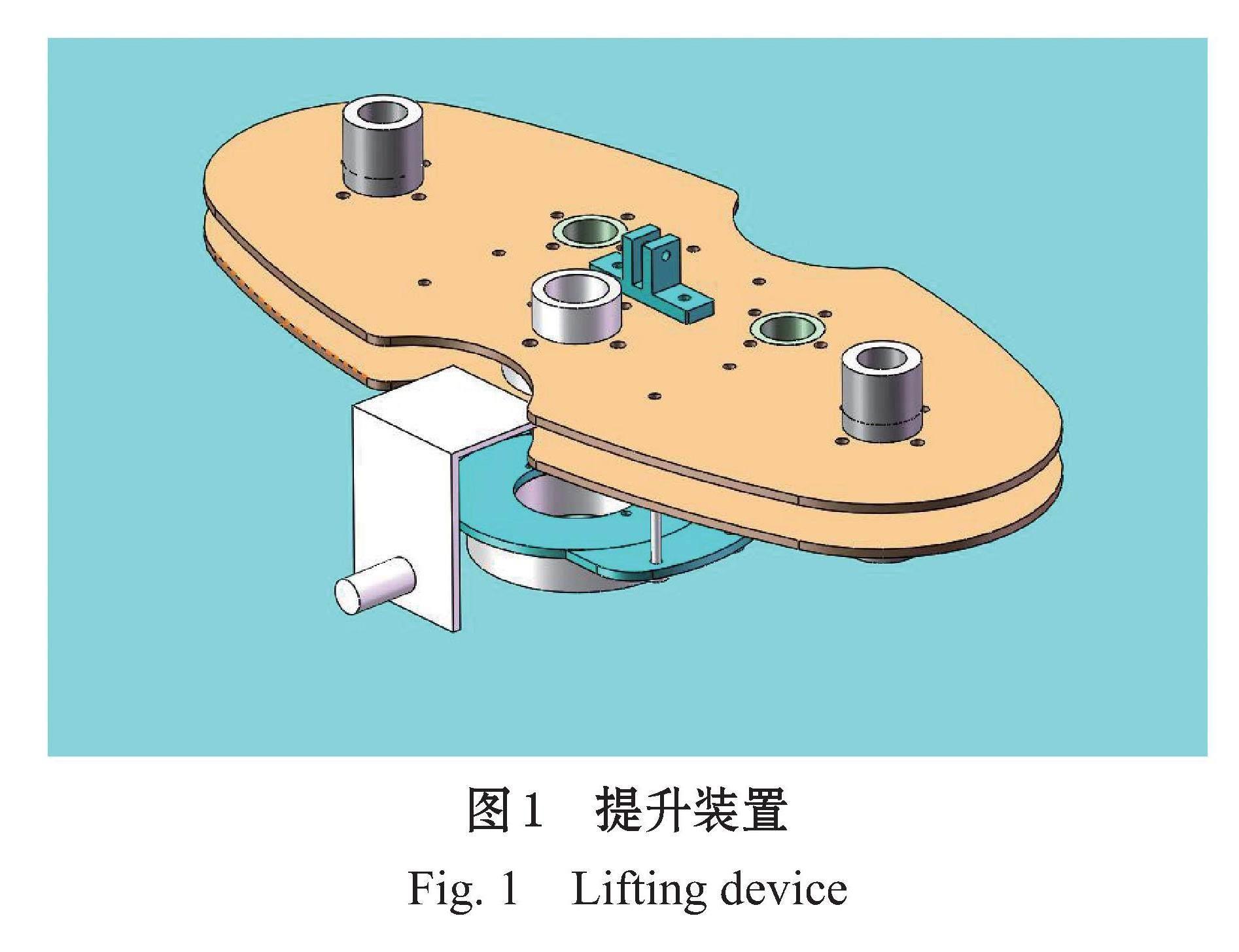

底盘设计从稳定性好、质量轻、强度高、体积小4 个方面考虑。采用长500 mm、宽500 mm、厚8 mm钢板为底板主体,四角设计地脚用以稳定底板。在钢板上做轻量化处理,如图1所示。

2.2.2 支架设计

保证设备稳定性,采用三角形布局。每个顶点竖直安装1根长2 m、直径为20 mm的光轴,共3根,同时承担提升装置运行导轨和支撑整个设备的2种功能,如图1所示。

2.2.3 顶板设计

顶板为编码器、连轮轴安装位置,需要提前设计好安装孔位。

2.2.4 传动设计

由于链条传动无弹性滑动和打滑现象,平均传动比准确,工作可靠,效率高;传递功率大,过载能力强,相同工况下的传动尺寸小,所需张紧力小,作用于轴上的压力小;能在高温、潮湿、多尘等恶劣环境中工作。因此,采用链条、链轮作为传动核心部件。

2.2.5 提升装置设计

提升装置通过模仿手抬方式来进行设计,通过实验发现采用电磁铁来吸附落锤能很好地完成提升动作,选用环形电磁铁可以保证与落锤的顶面贴合紧密且不影响落锤中间的触探杆。在提升装置上安装金属传感器,监测到落锤后立即为电磁铁通电吸附住落锤。落锤被提升装置提升到指定高度后电磁铁断电,落锤砸击触探杆下砸垫完成一次砸击动作。为减小提升装置与导轨之间的摩擦力,采用直线滑动轴承配合安装(闻邦椿,2010),如图1所示。

2.2.6 限位设计

限位传感器设置在导轨的上下两端,目的是保证提升装置在2个限位之间的最大移动范围。编码器设置在顶板上与上链轮铰接,可以同步减速电机转动角度以及转速,通过程序编写后确定提升落锤所规定500 mm落距,以及触探杆总的贯入度等重要数据。

2.2.7 手持端设计

手持端外壳根据制定的主板尺寸设计外壳大小,并且根据按键、屏幕、接线端子的大小、位置预留开口。通过3D打印技术进行加工。

2.2.8 主板设计

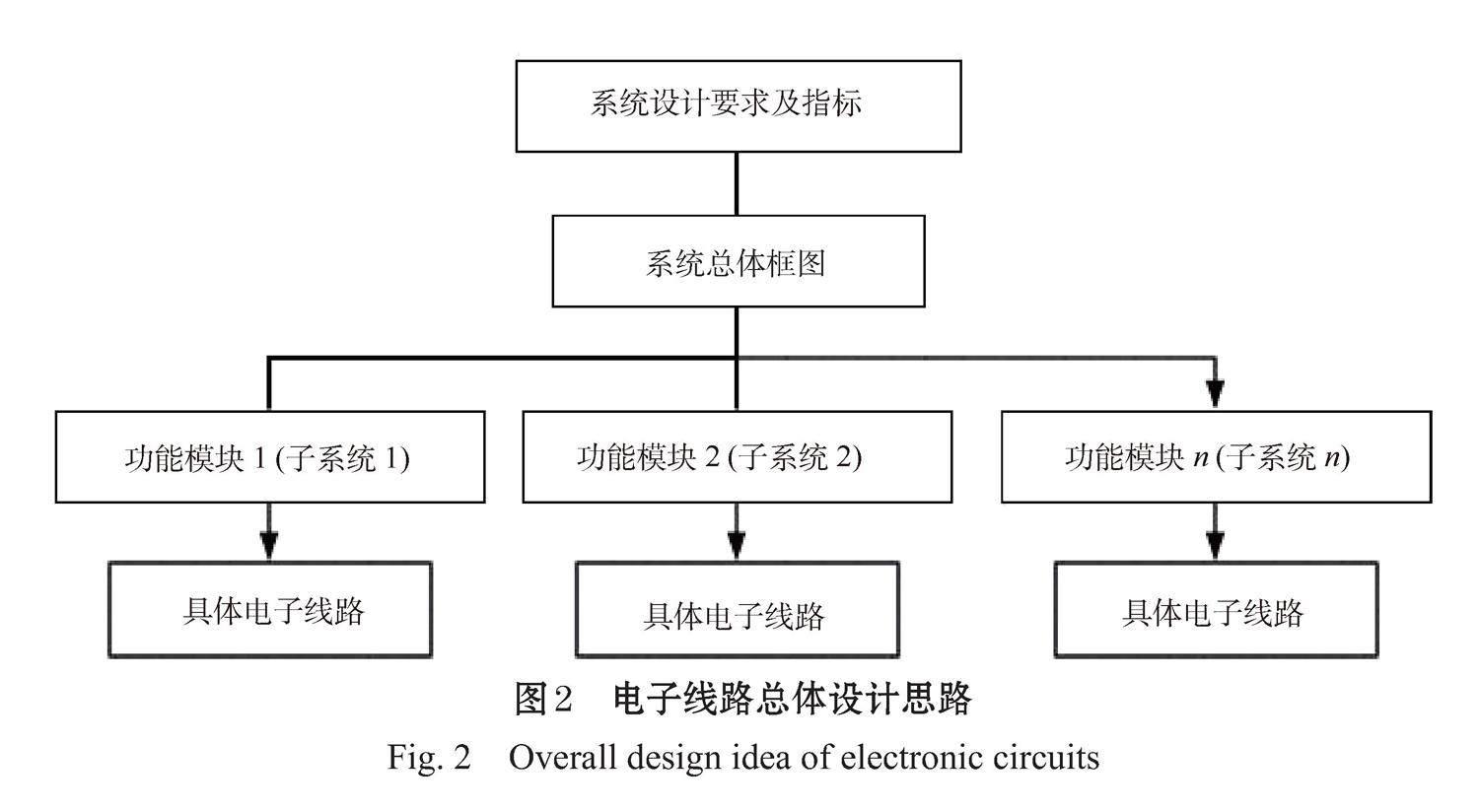

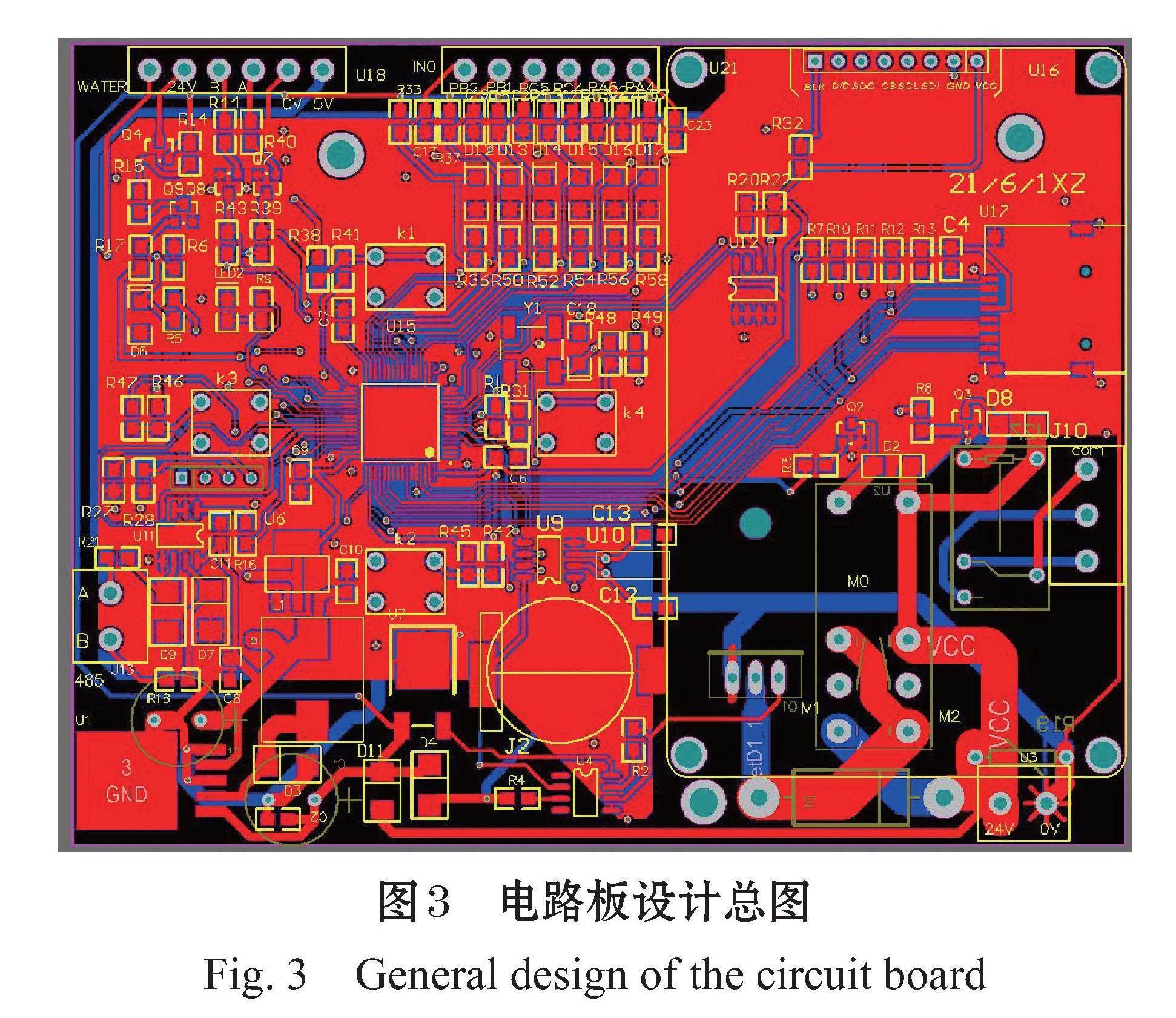

电子线路设计选择结构简洁、明确的设计,采取自顶而下的设计模式。将系统划分为若干子系统或功能模块进行分析,总体设计思路如图2所示。充分利用EDA工具,设计出性能优良、可靠性高的电子线路(王静等,2023)。根据主要功能的实现,来完成主板的实际和加工。采用STM32芯片开发的主板,如图3所示。

将元件安装在印制线路板表面,得到主板;封装形式采用尺寸小同时引脚和功能更多、更加集成的形式。注重封装材料绿色环保。

2.2.9 控制程序设计

控制程序采用C语言编写,实现设备的控制、记录数据等功能。C语言具有简洁、灵活、高效等特点,在系统开发、底层设计上有卓越的表现(野媛,2017)。

实现的功能包括:①显示屏显示所有信息及数据,可以输入坐标编号、初始深度、300 mm砸击次数等;②按钮的控制包括手动控制减速电机、转换显示页面等;③落锤的落距控制,通过编码器设定好提升所需要的500 mm距离,每当编码器旋转至500 mm时同时控制环形电磁铁断电释放落锤如此往复,提升期间金属传感器将一直检测到落锤致使落锤被环形电磁铁始终被吸附;④设备启动时提升装置上升至设备顶端触碰到顶端限位传感器,减速电机将反转使提升装置下降寻找落锤,当金属传感器检测到落锤后,提升装置中的环形电磁铁开始工作;⑤添加触探杆,当砸击触探杆一定深度后,程序提示添加触探杆,手动添加触探杆后,按开始键设备继续工作,并且数据保持连续;⑥试验完毕后程序自动存储主要数据至内存卡。

2.3 标准件选择

轻型动力触探试验砸击次数按照GB 50021-2001《岩土工程勘察规范》(2009年版)锤击速度控制在每分钟15~30击。为保证符合规范要求,同时考虑到设备的稳定性及较高的工作效率,选取每分钟30击。以下计算是以1分钟内落锤砸击动作开始和结束计算,计算部分不包括传递过程能量损耗。通过计算选取链轮、链条、减速电机、传感器等。

2.3.1 链轮、链条选取

1)链轮选择

Z 1和Z 2尽量选取奇数可使链条和链轮磨损均匀,优先选用齿数:17、19、21、23、25、38、57等,根据设备的重量、体积,选取Z 1=17齿,Z 2=34齿,传动比i = 2。

2)链条选择

链条传动要求准确、无滑动、效率高(95%~98%),制造安装精度低、成本低。B系列链条破断载荷高于A系列链条,其速度不高、功率较小,为使传动平稳、结构紧凑,故选择06B系列(余汪洋,1984)。

2.3.2 减速电机选取

减速电机的选取需要确定2个参数:转速和扭矩。

1)计算提升一次落锤所需要的时间

每分钟砸击30次,机械结构为往返式,所以提升装置的总行程:

S = 2 (1)

式中:表示砸击次数为30次;表示落距为0.5 m;S表示提升装置总行程,为30 m。

提升装置提升落锤一次的时间t为:

t = 60 / (2 ) (2)

代入数值可以得出提升落锤1次的时间t为1 s /击。

1 s中内落锤自由落体时间为:

H = 1 / 2 g ? (3)

式中:H为落锤自由落体高度,为0.5 m;g为重力加速度,取值9.8 m·s-?;为自由落体时间,= 0.32 s。

计算提升装置提升重10 kg的落锤至0.5 m所需要的时间为:=t-=1-0.32=0.68 s

2)计算减速电机转速

链轮1分度圆直径:

(4)

式中:为链轮1分度圆直径;为输入链轮齿数,为17齿;P为链条节距,为9.525。

链轮1分度圆直径

= 9.525 / sin(180°/17) 51.8 mm 。

提升一次落锤链轮旋转圈数:

(5)

式中,为链轮1分度圆直径,为链轮1所转圈数。

链轮1所转圈数为: 3.1 rad。

链轮2的转速为:

= / i (6)

链轮2转速为:=3.1×60/0.68/2137 rad·min-1

减速电机转数n为:n = =137 rad·min-1

3)计算减速电机所需功率

提升所需要的功率为:

P = m g H / (7)

式中,m为落锤质量10 kg,g为重力加速度9.8 m·s-?,H为落距0.5 m。

提升装置提升落锤所需要的功率为

(8)

减速电机理论功率为:

=10 × 9.8 × 0.5 / 0.68=72 w

减速电机实际功率为:

=Fos /() (9)

式中:Fos为安全系数,取值为3;为工况系数,由于传动具有冲击,速度较高所以取值为1.4;为传递效率98%;为机械效率80%。

减速电机实际功率为:

= 3 × 1.4 × 72 /(98% × 80%)= 385.7 w

4)电动机所需扭矩计算

T = 9 550 /n (10)

式中:T为减速电机扭矩,9 550为常数,为减速电机实际功率,n为减速电机转速。

减速电机扭矩T为:T = 9 550 × 0.386/13726.9 Nm

通过计算可知,选择减速电机应满足功率扭矩N = 26.9 Nm和转速n =137 rpm,通过对减速电机参数的选择,确定选用功率为450 W,转速144 rpm,扭矩为29.8 Nm的减速电机(曹姣容等,2022)。

2.3.3 传感器选取

编码器采用直流5V,脉冲数为1 000,用以控制距离参数,包括:落距、钎探杆进尺等。

上下限位传感器采用直流24 V,两线,NPN常闭型,用以提供限位保护作用。

金属传感器采用直流24 V,NPN常闭型。一是为电磁铁提供控制信号,检测到落锤后电磁铁供电吸附落锤。二是发送信号给减速电机,使减速电机反转提升落锤。

电磁铁采用直流24V、吸力值50 kg、功率3.5 W的环形电磁铁,主要作用于吸附落锤。

2.4 零件加工及装配

按设计图纸进行加工,采用激光切割机等精度较高的设备进行加工,确保不会因加工误差导致设备装配出现问题。为方便拆卸,采取螺栓连接(李媛媛,2019)。装备配置完成的设备如图4所示。

3 功能测试

3.1 主要功能测试

第一,测试基本工作流程。完成砸钎动作,提升落锤并自由落体砸击在下砸垫;

第二,测试落距符合要求500 mm;

第三,测试数据记录、读取功能通过控制端显示出相关数据;

第四,通过不间断试验,确定电池在充满电的情况下能够满足连续8 h工作;

第五,测试实验数据的准确性通过钎探杆在试验过程中所显示的贯入数据与实际贯入数据进行对比确定准确性,贯入10 cm误差在2 mm内,贯入30 cm误差在5 mm以内,贯入100 cm误差在10 mm内满足规范要求;

第六,测试数据存储与调用安全。

3.2 测试流程

设备依据程序的逻辑顺序进行触探试验。输入编号后钎探机自动进行试验,试验完成后将数据自动存储至内存卡内,如图5所示。

3.3 落距检测

落距是由编码器与程序来进行控制的,采用工业级激光测距仪进行检测。检测步骤:地面选取一测量基准点;激光测距仪固定放置在基准点上,并设定合适的测量时间间隔;在设备的提升装置上设置有测量点随提升装置上下移动;检验开始,激光测距仪首先将测量点数据记录后,提升装置上升做置零动作,下降寻锤并提升落锤,提升、释放、寻锤反复循环运动;激光测距仪根据设定好的时间测量基准点与测量点的距离;通过验证可以有效保证500 mm的落距,每次落距的误差在±5 mm。

4 室内试验误差分析

室内试验数据的贯入误差有正有负且折线波动平稳,满足规范的要求,如图6所示。观察试验过程及记录的数据,发现误差出现在环形电磁铁与提升装置之间的减振装置和金属传感器与比编码器之间的配合两方面。将通过优化结构、程序、算法使数据更准确。

5 野外试验数据的应用

为检验设备的机械性能,在野外进行功能试验。试验场地深度在4 m内,其地层岩性以人工堆积的填土、一般第四纪沉积的黏性土和粉土为主,通过试验数据查表可得土的力学性能指标。经检验,设备机械性能稳定,数据记录连续、准确。

试验数据见表1、表2。地基承载力可根据N10对轻型动力触探数据进行赋值承载力,制作地质剖面图将结果直观展示。

6 结论

通过试验,轻型动力触探设备能够达到每分钟21击,满足规范要求。该设备能够减轻人工付出,同时,记录的数据比人工计数更准确,实现了基础智能操作。

相较于市场上流通的动力触探设备,研发的轻型动力触探设备具有以下优势:①结构简单、稳定;②数据准确;③落距精准;④落锤自由落体砸击动作精准;⑤移动、放置灵活,对外部施工环境要求低;⑥自身配备有移动电源,有很高的施工灵活性;⑦所配备的移动电源自身体积、质量较小,但是经过试验验证容量能够保证完成一天的工作量。

参考文献

曹姣容,伍光祥,漆凌君,2022.直流电动机控制的发展与现状研究[J].中文科技期刊数据库(全文版)工程技术5:4.

衡朝阳,何满潮,武雄,周树华,2001.运用轻便动力触探仪测试粉煤灰工程特性[J].岩土工程学报(6):714-718.

李媛媛,2019.机械设计[M].武汉:华中科技大学出版社.

吕艳芬,沈精虎,姜勇,冯强,2012.基于Solidworks二次开发中零件参数化研究[J].机械,39(4):40-43.

荣琦,蔡国军,刘松玉,刘东明,段伟,施烨辉,武猛,2020.自落式动力触探测试技术理论与工程应用综述[C]//中国地质学会.第十一届全国工程地质大会论文集.:7.

王静,莫志宏,陈学昌,等,2023.电子产品设计案例教程[M].北京:中国水利水电出版社.

王婷灏,2007.动力触探试验有关问题商榷[J].西部探矿工程(1):45-46.

王政凯,张贵强,2020.机械自动化技术及其在机械设计制造中的实践分析[J].南方农机,51(6):146-147.

温卫国,2019.基于重型动力触探试验的综合楼地基承载力评价[J].四川建材,45(9):116-117.

闻邦椿,2010.机械设计手册[M].机械工业出版社.

谢守益,徐卫亚,刘德富,姜平,1998.动力触探通用性指标:动阻力及其应用[J].武汉水利电力大学(宜昌)学报(3):42-45.

姚文敏,2017.浅析圆锥动力触探试验机理及其在地勘中的应用[J].建筑工程技术与设计(8):1 416-1 416.

野媛,2017.浅析C语言的发展、特点及其应用[J].科学技术创新(33):101-102.

余汪洋,1984.国外链式输送机的链条设计及标准[J].起重运输机械(9):38-46.

赵昭熔,曹化平,2005.动力触探试验技术的研究与应用[J].铁道工程学报(S):431-439.