大体积混凝土施工裂缝成因及控制分析

2024-07-04丘国雄

摘 要:在建筑工程项目施工过程中,大体积混凝土施工裂缝问题和工程整体建设质量有直接关系,但由于大体积混凝土裂缝形成原因趋于多样化,不同原因所产生的影响效果存在严重差异。因此,为了避免因大体积混凝土施工裂缝问题给工程质量造成严重影响,本文结合雍璟台一期(1#-3#、5#-7#、27#-34#楼)工程案例,首先对裂缝类型和原因进行了分析,其次提出了裂缝控制的相关措施,最后通过工程论证,表明文章的措施切实可行,为以后类似工程施工提供经验参考。

关键词:大体积混凝土;施工裂缝成因;控制分析文章编号:2095-4085(2024)06-0058-03

0 引言

在我国各行业经济高速发展的时代背景下,建设工程项目的数量和总体规模不断取得突破的同时,新材料、新工艺、新技术日新月异,规范和标准也在不断完善改进。随着建筑工程数量的增加,质量事故也频繁发生,这不仅会对建筑产品的安全性、稳定性和耐久性造成影响,同时也会对建筑施工企业带来负面影响,企业将难以生存发展,因此,加强建筑企业对建筑工程中大体积混凝土施工裂缝的研究和控制显得尤为重要[1]。

1 工程概述

雍璟台一期(1#-3#、 5#-7#、 27#-34#楼)工程位于福建省龙岩市新罗区紫金山体育公园梧桐郡南侧,拟建工程由高层住宅1#、2#、3#、5#、6#、7#、27#、28#楼共八栋主楼,29#、30#、31#、32#、33#、34#楼为通信机房、开闭所、配电房、商业用房和纯地下室组成。拟建工程规划用地面积34 596.84m2,总建筑面积98 113.21m2,地下室建筑面积18 956m2。其中1#、2#、3#、5#、6#、27#、28#楼共7栋一类高层住宅,7#楼为二类高层住宅,29#、30#、34#楼为3栋单层住宅配套,31#、32#、33#楼为3栋单层公共建筑。其中1#、27#、28#楼为装配式建筑,面积为32 788.71m2。本工程为现浇钢筋混凝土框架结构。基础形式为桩基础、筏板基础、独立基础。结构框架安全等级为二级,地基基础设计等级为丙类,抗震设防设防烈度为6度。基础地震加速值为0.5。该工程房屋结构设计合理使用年限为50年[2]。

其中27#楼地基持力层为强风化粉质泥岩,地基承载力值为400kPa,设计筏板基础。筏板基础长度为41.2m,宽度15.45m,厚度1.2m,为大体积混凝土。

2 大体积混凝土裂缝类型

2.1 贯穿裂缝

贯穿裂缝是以混凝土表面裂缝为基础,受到其他因素影响,生长为深层裂缝,甚至出现贯穿裂缝,将整个结构断面切开,给结构稳定性造成严重危害。由于该种裂缝是在外部荷载的作用下导致结构变形,从而出现裂缝。由于不均匀沉降等所引起的裂缝称为变形裂缝。这种裂缝在大体积混凝土施工中出现,主要是因为地基基础持力层承载力值不同,或者筏板厚度不一样,未设置后浇带分仓浇筑而引起。

2.2 深层裂缝

深层裂缝能切断结构断面,危害到结构耐久性,深层裂缝的危害是很大的,一个整体结构,在设计时考虑其整体联合受力,现在因为有裂缝,原来的设计受力状态发生了变化,结构内部应力进行了重分配。原来考虑次要的部件可能成了主要部件,而真正的主要部件并没有起作用,这样对结构受力是非常危险的,应当加以重视。 普通钢筋混凝土裂缝宽度超过0.2~0.25mm就是裂缝(主要受力结构容许不超过0.2mm, 次要结构容许不超过0.25mm),因为在这个限制下,即使有裂缝,一般不会发展到深层,如果超出这个限制就很有可能为深层裂缝。深层裂缝形成原因与贯穿裂缝相同。

2.3 表面裂缝

大体积混凝土的表面裂缝一般危害性较小,但影响外观质量。因此,如果不加以控制,是非常危险的,很有可能发展成为更大裂缝,对主体结构造成危害性。因为大体积混凝土的表面裂缝主要是施工原因造成的,所以本文从不同方面进行分析,探究大体积混凝土表面裂缝在施工过程中产生的原因,在施工中全过程加以控制。

3 大体积混凝土表面裂缝产生的原因

原材料质量差,比如碎石和砂子质量不合格、含泥量大,水泥水化热大;配合比不合理,比如水泥用量过大,水用量大,外加剂的用量不合理;搅拌时间短,导致混凝土质量差;混凝土运输时间过长,导致混凝土离析;混凝土浇筑顺序不合理,分层厚度过大,过振或者漏振,未适时进行二次抹压;混凝土温度控制措施不当,里表温差过大,产生温度应力;高温施工、冬雨期施工养护不及时、养护方式错误、养护时间不够。

4 大体积混凝土施工裂缝的控制措施

4.1 加强原材料管控

在选择水泥时,要严格遵循《通用硅酸盐水泥》(GB 175-2023)的有关规定,采用通用硅酸盐水泥,其水化热程度较低,3d水化热不宜大于250kJ/kg,7d水化热不宜大于280kJ/kg;当选用52.5强度等级水泥时,7d水化热宜小于300kJ/kg。

要从水泥具备的特性出发,不同的工程对水泥的要求不同,尽量选用低水化热的水泥,避免内外温差较高,提高混凝土温度应力,合理控制混凝土表面产生裂缝的概率。

4.2 合理选择混凝土骨料材料

在选择细骨料时,最常用中砂,细度模数要高于2.3,含泥量要低于3%;粗骨料粒径要控制在5.0~31.5mm范围。同时,要进行连续级配,保证其含泥量小于1%,尽可能采用非碱活性的粗骨料。

4.3 混凝土配合比

如果配合比设计错误,易降低混凝土抗拉强度,导致混凝土出现严重开裂问题。当配合比超过标准值,这时水泥用量、水灰比、含砂率、骨料等,各种配比均不满足要求,而且不经济。因此,工作人员在满足强度基础上,要尽量减少水泥用量,合理控制混凝土拌合物的坍落度。

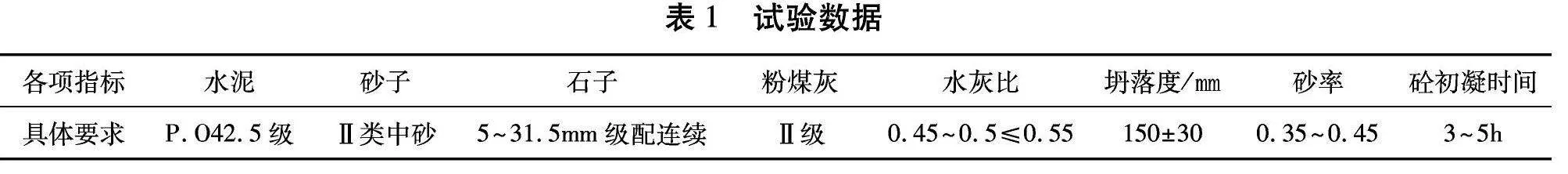

除注意水泥等原材料用量的合理搭配外,在降低混凝土表面裂缝现象的发生时,还应适当添加一些掺合料或外加剂,使混凝土各原材料的配比合理。骨料粒径、骨料级配、水泥品种、粉煤灰、外加剂掺量等也是影响混凝土抗温度应力能力的因素。因此需要对工程中选用的大体积混凝土原材料及配合比进行规范(如表1所示)。

混凝土制备与运输能力应满足混凝土浇筑工艺要求,混凝土的搅拌时间不得小于3min;混凝土搅拌运输车应采用混凝土搅拌运输车进行混凝土搅拌运输,根据施工现场的实际情况,运输车应采取防晒、防雨、保温措施。搅拌运输车在运输途中补充外加剂进行调节时,应迅速进行搅拌,搅拌时间不应少于120s。应添加减水剂或同水灰比的水泥浆,以向混合物中加水的方式调整其性能。混凝土拌合物在运输过程中,在采取措施无法恢复其工作性能的情况下,当坍落度损失或离析严重时,不得浇筑。

4.4 严格混凝土浇筑施工

浇筑时应按照审核批准后的施工方案进行,对施工人员进行安全、技术交底,签字归档;合理安排分层浇筑顺序,分层厚度宜300~500mm,在下层混凝土初凝前完成上层混凝土浇筑;宜在一天中气温较低时进行浇筑作业;混凝土自由落地高度不得大于2m,大于2m时,加溜槽或者串筒;在混凝土浇筑过程中,要预防其出现离析现象,严禁过振或者漏振,以表面呈浮浆、不出现气泡、不再沉落为标准。在初凝后终凝前及时进行二次抹压;在混凝土浇筑施工中,由于振捣不均匀或出现漏振、过振等现象,会造成混凝土离析,密实度差,使结构整体强度降低,从而引起质量事故。漏振时不能完全排除混凝土内部气泡的情况下,会使混凝土和钢筋之间的粘结力降低。过振时钢筋周围的水泥浆液和骨料分离,钢筋和混凝土的握裹力也会大打折扣[3]。

需要注意的是恶劣天气下,需要采取保护措施的情况下才能施工,如雨雪天气浇筑,需要加罩棚后方可施工,否则应予以停工,以保障混凝土质量。

4.5 加强混凝土温度控制

控制里表温差过大,是控制产生温度应力的根本问题。主要方法有混凝土内部通水降温和混凝土表面保温保湿;混凝土内部降温采用混凝土内部预埋镀锌管接通循环水,带出混凝土内部热量,降低混凝土内部温度;混凝土表面覆盖草帘、麻袋、土工布等保温保湿。此外也可以采用发热量较低的水泥,如粉煤灰水泥、矿渣水泥、火山灰水泥、复合水泥。

对混凝土内部温度进行预埋测温管及时监测。大体积混凝土浇筑体内监测点布置可采用以下布置方式:

(1)试验区可选混凝土浇筑体平面向称轴线的半轴,试验区内监测点按平面分层布置,以反映混凝土浇筑体内最高温升、里表温差、降温速率和环境温度。

(2)在检测区内,可根据混凝土浇筑体内温场的分布情况,按照控温条例,确定监测点的位置和数量。

(3)在各考点轴线上,应按结构平面尺寸布置监控点位置不少于4个。

(4)沿混凝土浇筑的体厚度方向,应布置至少表层、底层及中心温度测量点,各测量点之间应保持不超过500mm的间隔。

(5)根据具体需要确定保温养护效果和环境温度监测点的多少;

(6)浇筑混凝土的体表层温度,以浇筑混凝土的体表50mm以内温度为宜。

(7)浇筑体底面混凝土的温度,以浇筑体底面50mm以上混凝土的温度为宜。

在高温天气施工时,在搅拌过程中加入冰水或冰块,使混凝土的出机温度尽可能降低,常用的方法是:对混凝土原料温度降低的措施,还可以对搅拌机、物料堆场等进行遮阳处理。尽量避开高温大风天气,防止水分蒸发造成混凝土表面出现裂缝现象。

冬期浇筑混凝土时,宜采取提高混凝土原料温度的措施,如热水拌合,骨料加热等。

4.6 做好后期养护

养护是一种保证混凝土质量的重要的手段,可以使混凝土正常硬化。控制表面裂缝,养护也是关键环节。混凝土在标准养护条件下,硬化正常,不会出现开裂现象,但仅与工厂预制件生产的标准环境相适应,现场施工不具备该条件。越接近标准条件的现场混凝土养护,越不容易出现混凝土开裂现象。

(1)保温养护要有专人负责,要做好检测记录。

(2)保湿保养不能少于14d;覆盖薄膜保养时,要经常检查薄膜完整情况;混凝土表面要保持湿润。

(3)保温覆盖层的拆除要分层次、分步骤进行,可在混凝土表面温度与环境最大温差小于20℃的情况下全部拆除保温覆盖层。

综上所述,目前,施工单位在日常施工过程中,对材料质量把控不严,影响混凝土质量,从而导致其强度、水灰比、塌落度等元素达不到设计标准,或选用各种廉价不合格材料,以达到利润最大化。针对这种情况,施工人员应该对水泥、骨料、水、添加剂等各种建筑材料的质量进行合理控制,对混凝土质量进行全面控制,确保现场建筑工程质量能够达到实际要求。粗骨料在大体积混凝土浇筑振捣时产生沉降,就会产生气挤、水挤等现象,当塌落度过大时,大体积混凝土表面沁水严重,甚至出现竖向体积沉降的问题,使构件表面受到破坏,从而使其干缩性能发生改变,混凝土结构内部在完全蒸发水分后,未及时进行二次抹压,浇注混凝土时,未对模板和垫层结构充分浇水湿润,混凝土塌落度较小,混凝土失水过快,模板、垫层吸水量大,很容易出现干缩裂纹的问题;而体积较大的混凝土结构水化热大,内部产生的温度应力,从而诱发混凝土裂缝问题;浇筑施工工序完成后,由于没有及时进行表层覆盖处理工作,致使游离在建筑表面的水份被迅速蒸发,暴露在空气中的大体积混凝土表面,致使其产生了严重的表面开裂行为。施工单位在大体积混凝土施工中,应针对以上各种开裂原因进行分析,并采取正确合理的防治措施,最终达到大体积混凝土裂缝得到有效控制的目的。

5 结语

大体积混凝土结构在建筑工程施工过程中,经常会出现裂缝的问题,严重影响了建筑工程的建设质量。在新的时代背景下,市场竞争环境愈加激烈,建筑企业要想提高市场竞争力,就必须综合分析大体积混凝土结构裂缝问题,结合诱发大体积混凝土裂缝的原因,从建筑工程项目的施工、运营全过程提出有效的解决方案,全面提高混凝土的抗裂性能,延长建筑产品的使用寿命。

参考文献:

[1]周晓刚.基于跳仓法施工的深基坑大体积混凝土裂缝控制技术[J].广东建材,2023,39(2):81-84.

[2]张爱艳.探析建筑工程中大体积混凝土施工技术及裂缝控制措施[J].建材发展导向,2023,21(9):22-24.

[3]GB50496-2018,大体积混凝土施工标准[S].