白萝卜气吸式精量排种器结构设计与分析

2024-07-01岳海霞谭波魏松谢红

岳海霞 谭波 魏松 谢红

摘要:为满足白萝卜机械种植要求,解决我国西南地区缺乏相关种植机械问题,设计了一种气吸式精量排种器。通过计算与理论分析,设计了排种器关键结构参数;对充种、携种和投种阶段种子受力进行分析,确定了影响播种性能的主要因素。利用Fluent软件仿真模拟不同型孔尺寸参数对负气压室气流影响,确定了最佳型孔直径参数,其型孔直径范围为2.079~2.178 mm。通过参数优化得到最佳参数组合为:排种盘直径200 mm、型孔分布直径160 mm、型孔个数16 个、型孔直径2.2 mm。排种性能台架试验结果表明,在工作转速为30.54 r·min-1,负气压室气压为6.58 kPa,排种器单粒合格指数95.61%,漏播指数为0.64%,重播指数为2.04%。该研究结果有助于提高播种器性能,为白萝卜精量播种机器设计与制造提供可靠参考。

关键词:白萝卜;气吸式排种器;精量播种;仿真

doi:10.13304/j.nykjdb.2022.0233

中图分类号:S223.2+5 文献标志码:A 文章编号:10080864(2024)05012009

白萝卜是我国重要的蔬菜作物,其具有较高的营养价值和药用价值。在我国西南地区,白萝卜种植普遍以人工为主,缺乏相关精量播种机械。精量播种机的核心部件为精量排种器,依据其工作原理分为机械式和气力式2种:机械式排种器结构简单、便于加工,但对播种物料形状要求高,易对物料造成损伤[12];气力式按照其气体流通方式主要分为气吸式[34]、气吹式[56]和中央集排式[7]3种,其中气吸式排种器不易损伤种子,并且还能满足播种机高速作业而广泛应用[8]。近年来,学者对玉米、水稻和花生等大中粒径种子气吸式排种器做了大量研究。丁力等[9-11]针对气吸式玉米排种器在充种、卸种和清种阶段影响播种性能的因素分别进行分析,对玉米气吸式排种器进行了优化改进,一定程度上提高了玉米精量播种水平。Wang 等[12]设计了内充气式玉米排种器,对重播问题进行了研究,确定了排种装置的前进速度和工作压力是影响排种性能的主要因素。衣淑娟等[13]针对谷子穴播过程中因谷子种壳脱落堵塞型孔问题,设计了“正负气压”型孔轮组合式排种器,用负压辅助充种,正压强制投种以及清除型孔杂质。史嵩等[14]采用压力梯度力算法对气吸排种器进行了性能测试评估,建立了颗粒轨道模型,为排种性能指标提供一定的参考。石林榕等[1]利用弹性橡胶制造吸种材料,增强了排种器在携种过程中的稳定性,很大程度上提高了滚轮式排种器在地势不平作业条件下播种性能。

综上,大部分研究主要针对粒径较大种子气吸式排种器的研究,对白萝卜等小粒径种子排种器的研究较少。为此,本文基于西南地区冬季、早春干旱缺水白萝卜需铺膜种植的特点,设计了一种气吸式滚轮排种器,并对排种器的重要参数进行了理论分析和优化,得到最佳工作参数,可为白萝卜精量播种机的研发提供参考。

1 材料与方法

1.1 排种器结构及排种盘结构设计

排种器主要由左壳体、鸭嘴固定架、排种器主体、鸭嘴、气管种、挡板、密封圈、种盘限位架、吸种盘、右壳体、种室隔板等组成,如图1所示。

气吸式排种器依靠正负两室的气压差进行工作,其吸种盘分为4个区:吸种区、清种区、携种区和落种区。作业时,种子在重力作用下从入种口进入排种器种室底部,吸种盘在电机的带动下转动,正负两气室在风机的抽气作用下形成气压差,当型孔经过种室底部,种子被吸附在型孔上;当型孔吸附有多余的种子时,种盘经过清种区时,在重力和清种机构的作用下清除多余的种子,实现单粒携种,多余的白萝卜种子掉入吸种区;经过携种区进入落种区,压力差清除,种子在重力作用下落至鸭嘴内,鸭嘴随着播种轮旋转前进,当鸭嘴触地并插入一定的深度,鸭嘴打开完成投种,播种轮继续滚动,鸭嘴结构离开地面,弹簧恢复原形,鸭嘴关闭。

1.1.1 白萝卜种子三轴尺寸

供试白萝卜品种为贵州省种植面积较大的‘白玉2号,由贵州大学农学院提供。种子的形状和尺寸直接影响种子的流动性,决定了播种装置排种孔径的尺寸大小[15]。随机选取300粒白萝卜种子,通过数显游标卡尺(精度0.01 mm)测定白萝卜种子三轴(长、宽、厚)尺寸均值为4.23 mm×3.47 mm ×2.20 mm。

1.1.2 型孔直径设计

白萝卜种子的三轴尺寸是排种盘型孔结构参数设计的重要依据[16-18],型孔直径计算方式如下。

式中,0.64~0.66为系数,d 为型孔直径,mm; b为种子平均宽度,mm; L 为种子长,mm;W 为种子宽,mm;T 为种子厚,mm。

1.1.3 孔数的设计

排种盘型孔数量对排种器转速和粒距影响[20],型孔数量计算公式如下。

式中,Z 为型孔数量;D 为排种盘直径,mm;Vc为播种机作业速度,m·s-1;δ 为变异系数(0.05~0.12),取0.10;VI 为白萝卜种子脱落时的速度,m·s-1;k 为株距,m。

1.2 排种运动过程受力分析

1.2.1 充种阶段种子受力

在种子吸附过程中,种子由静止到被型孔吸附的过程是个复杂的受力过程,将白萝卜种子视为尺寸均匀的刚性椭球体,所受力均作用在质心上。忽略播种作业时机具振动的情况及种子吸附过程中的次要因素,对种子颗粒的受力情况进行分析。由于种子从种箱被吸附到型孔上的时间很短,假设种子未发生运动,受力过程如图2所示。其中,G 为白萝卜种子重力,N;R 为型孔处离排种盘中心的半径,mm;ω 为排种器吸盘旋转角速度,rad·s-1。

对排种过程中盘刚吸附种子临界状态,建立平衡方程(式3)。

式中,fq为排种器与白萝卜种子间的摩擦力,N;fz为种箱其他白萝卜种子对研究对象种子的摩擦力,N;N1为排种器对白萝卜种子的支撑力,N;N2为种箱其他白萝卜种子对其的支持力,N;γ 为排种器与白萝卜种子的摩擦角,(°);δ 为种箱其他种子对研究对象白萝卜种子的摩擦角,(°)。

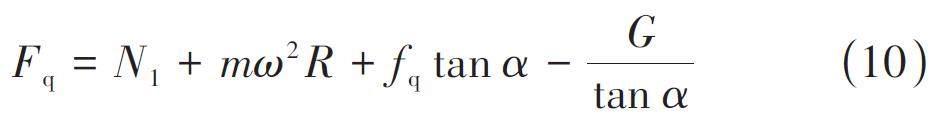

种子在恰能被吸盘吸附时白萝卜种子在型孔处达到平衡状态,此时白萝卜种子负压吸附力(Fq)如下。

Fq = N1 - G sin α - N2 cos (α + β ) -fz cos (90 - α - β) (4)

式中,G为白萝卜种子动力,N;α 为白萝卜种子吸附角度,(°);β 为种箱其他种子对研究对象白萝卜种子支持力与水平方向的角度,(°)。

在型孔处的负气压(P)如下。

P = Fq/S (5)

白萝卜种子可以视为椭球体,白萝卜种子厚度在三轴中最小,在厚度上的界面为圆,即在吸附截面为最小值。故在截面最小值(式6)时,种子恰能被吸附的负压为临界负气压强(式7)。

考虑播种机实际作业时,种子在吸种过程中由于机具作业振动,摩擦以及种子外形不规则挤压等情况,需要引入相关工况系数和可靠系数。查阅农业机械设计手册,外界系数K1和排种器吸种可靠系数K2。故保证排种器正常吸种条件如下。

2.2 携种阶段种子受力

当白萝卜种子随着排种盘旋转时,无种子之间的相互影响,并且在携种过程中排种器运行稳定,负压值稳定,此时种子受到吸附力、排种器对种子的支持力、摩擦力、惯性离心力和自身重力达到平衡,随排种盘匀速转动,此阶段白萝卜种子受力如图3所示。其中,R 为型孔处离排种盘中心的半径,mm;ω为排种器吸盘旋转角速度,rad·s-1。对携种过程种子受力分析如下。

式中,fq 为排种器与白萝卜种子间的摩擦力,N;Fq 为白萝卜种子受到的负压吸附力,N;Fl 为白萝卜种子所受到的离心力,N;α 为白萝卜种子所受重力与吸附力的夹角,(°)。

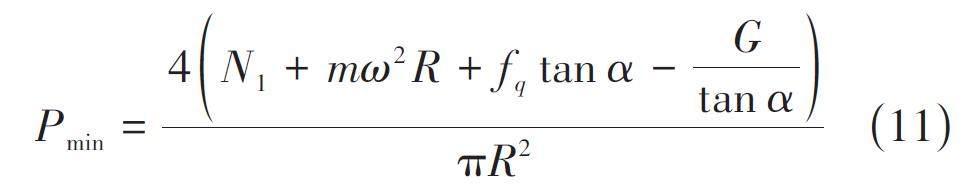

携种过程中吸附力利用公式(10)进行计算。

白萝卜种子在携种过程中,种子吸附姿态基本保持不变,此时所需最小负压值(Pmin)计算如下。

1.2.3 投种阶段种子受力分析

在排种过程中,排种盘携带种子转出投种区,负压作用消失,此时种子只受自身重力和惯性离心力,并且白萝卜种子沿着排种盘切线方向做抛物运动,因白萝卜种子体积较小,忽略空气阻力的影响,对白萝卜种子投种过程做运动学分析如图4所示。

投种过程中白萝卜种子受力分析如下。

式中,G 为白萝卜种子重力,N;m 为白萝卜种子重量,kg;Fl 为白萝卜种子所受的离心力,N;α为白萝卜种子投种夹角,(°);ax 为水平方向的加速度,m·s-2;ay 为竖直方向的加速度,m·s-2。

排种过程中白萝卜种子从投种点A 到着床点B 运动学分析如下。

式中,VA为白萝卜种子投种点A的速度,m·s-1;VAx为白萝卜种子投种点的水平分速度,m·s-1;VB为白萝卜种子着床点B 的速度,m·s-1;VBx为白萝卜种子着床时的水平方向分速度,m·s-1;VBy 为白萝卜种子投种点竖直方向分速度,m·s-1;S 为白萝卜种子水平位移,m;h 为白萝卜种子投种高度,m;g 为重力加速度,m·s-2;t 为白萝卜种子完成投种过程的时间,s。

由上式可得白萝卜种子到达着床点B 的速度。

1.3 基于Fluent 排种盘结构优化

排种器是气吸式白萝卜播种装置的核心部件,其排种性能直接影响到播种机的作业质量。负气室内气流分布情况直接影响到排种性能,而型孔尺寸对气室的影响较大。因此本文利用Fluent软件模拟型孔直径对负压气流场的影响,分析不同型孔尺寸参数对负气压室气流影响情况。

1.3.1 Fluent仿真模型建立

型孔形状和型孔大小对排种过程影响较大[20],本文选取不同型孔直径对负压气流场模拟。为了便于观察白萝卜负气压室的流场情况,建立整个负压区域的模型,如图5所示。

利用三维软件Solidworks建立不同直径仿真模型,以x_t 格式文件保存。在 Workbench 中选择 Geometry,将模型导入。由于本文流场仿真对象为负压气室,因此将型孔面设为压力入口,模型导入后对仿真模型边界命名为inlet;将空心轴连接风机的一端设为压力出口,命名为outlet 并退出。

1.3.2 流场模型网格划分

将1.3.1 的Geometry导入模型,利用求解器Fluent自动生产默认网格。为了提高仿真精度对排种器型孔进行网格密集细化处理,网格划分如图6所示,3种不同直径网格数量如表2所示。设置边界条件,将气流入口压力设置为0,出口设置为-5 000 Pa,残差参数设为1×10-3,收精度为0.001,步数100。

1.3.4 排种器试验验证

为验证白萝卜种子气吸式精量排种器的可靠性与可行性,采用本实验室自行搭建的排种器性能检测装置。试验台主要由气吸式排种器、双福BDX-400 风机、MIK-Y290-XM-1-P2-M1-T1-Z 数字气压表(测量范围为±0.6MPa)、信达电机10 A直流调速器,中大力德220 V交流电机、US52交流调速器和机架等组成。

2 结果与分析

2.1 型孔直径和孔数的选择

利用式(1)得出型孔直径范围为2.079~2.178 mm。传统气吸式排种盘直径一般在140~260 mm[19],考虑白萝卜种子粒径小和排种器内部结构布局,设计排种盘直径为200 mm,厚度为3 mm,型孔分布直径160 mm。根据公式(2),一般排种器的线速度不高于0.35 m·s-1,选取白萝卜种子脱落时的速度0.3 m·s-1,作业速度1.6~2.5 m·s-1,株距0.25~0.30 m,计算得出白萝卜排种盘孔组数范围为9.21~17.27。根据排种盘线速度越低便于吸种的原则选取孔数Z=16。

2.2 排种运动过程受力分析

吸种过程中,种子的半径越小,型孔对种子吸附力越大;吸盘的旋转角速度越大,型孔对种子的吸附力越大;种子间摩擦角越大,型孔对种子的吸附力越大;种子质量越大,型孔对种子的吸附力越大。说明排种器在吸种过程中与白萝卜种子物理特性、排种盘转速和气流参数等因素有关。

在携种过程中可以忽略白萝卜种子摩擦力和空气阻力,并且没有种子间的相互碰撞和挤压。白萝卜种子受力平稳,由充种和携种2个过程所需最小负压值可知,吸种区的负压值远大于携种区,故确定排种器所需真空度负压依据吸种最小负压值来设计。

当白萝卜种子到达着床位置时,可能会以一定的速度碰撞回弹,影响播种株距的准确性,由式(15)可知,白萝卜种子着床速度与种子脱落排种盘时的速度、播种机前进速度和落种高度成正比。白萝卜种子着床速度越大,种子碰撞回弹现象越严重,对株距稳定性影响越大。

2.3 不同型孔直径对负气压室流场的影响

2.3.1 不同型孔直径对负气压室整体流场的影响

压力分布情况是评判气流分布的重要指标,压力的变化情况可以反映型孔内是否存在湍流。型孔在吸附白萝卜种子时,种子所受到的吸附力与气流速度有关,气流速度越大,气流对种子的吸附力越大,越利于排种器充种;湍动能会影响气流分布均匀性。不同型孔直径的整体负气压室气流分布情况如图7~9所示。可以看出,在3种不同型孔的负气压室,整体的压力为-6.086×103~-6.307×103 Pa,其中型孔直径为2.0 mm时,其负压最大;由整体的速度云图可以得出,最大流速均发生在型孔处,流速最小都发生在型孔最外沿处,其中型孔直径2.5 mm的流速最大,达到86.46 m·s-1,型孔直径2.5mm的流速最小,为6.176 m·s-1。

从整体流场压力云图(图7)可以看出,吸种盘边缘压力最小,而最边缘是离气管接口最远,说明离管道越远的地方压力越小。但是从整体上看压力分布变化不明显,说明不同直径吸孔的改变不会影响气室内压力的分布,只能改变压力的大小。所以当风机供压不稳时气室压力分布才会有变化。

从整体流场速度云图(图8)可以看出,在不同直径下,吸种孔内的气体流速分布不变,吸种孔直径的不同只会影响孔内流速大小,靠近气室端的流速较大,与充种室相连的一端流速较小,并且充种室内几乎没有气体流动。从吸种孔端面速度云图可以看出,在不同直径大小下,吸种孔内气体流速大小分布与气室压力大小分布相同,在管道处的型孔内的流速较大,离管道最远端流速最小。在负压值和排种轴转速相同的情况下,气吸室内部动压和速度云图分布大致相同,均以吸孔为中心向周围发散。由于孔径取值较为接近,故吸孔附近流场分布状况相似。

由整体流场湍动能云图(图9)可以看出,孔径改变并未影响气吸室内部动压分布,动压与速度云图变化大致相同,数值随着孔径增大而降低,吸种孔内部动压值和速度与孔径成反比,故在满足排种需求的前提下,应减小排种盘孔径,在保证内部稳定流场的同时,还可以提高吸孔内部的吸附力。

2.3.2 不同型孔直径对负气压室局部流场的影响

不同型孔直径的局部流场分布如图10~12所示,可以看出,负压型孔在直径为2.5 mm时出现湍急情况,气压分布不均匀,其余2 种直径型孔湍急部分较小,压力分布均匀;对比直径2.0和2.2 mm型孔,后者湍流情况较小,气流分布情况优于其他2 种直径型孔。故选取型孔直径为2.2 mm。

不同气孔直径下的流场差异不大,通过型孔的气流速度没有很大的区别,气流速度都是在型孔中心处取得最大值(图10);型孔处的气流速度呈半球形分布,并且气流流速的最大值出现在型孔中心,轴心处的气流速度最小,往型孔方向气流速度逐渐增大(图11);排种器工作时能够保持较高的压强,压力主要分布在型孔附近,呈半球形分布,且型孔中心压力最小,但压力梯度不高(图12)。

2.4 排种器验证结果分析

通过大量预试验确定了白萝卜气吸式排种器最佳工作的转速为30.54 r·min-1,负气压室气压为6.58 kPa,由台架验证试验得出:排种器单粒合格指数95.61%,漏播指数为0.64%,重播指数为2.04%。根据实际工作情况,选择负气压室气压6.50 kPa,排种器转30 r·min-1,在此工作参数下再次进行排种器排种性能测试,在相同条件下重复实验5次,得到平均单粒合格指数为94.10%,漏播指数为1.75%,重播指数为0.78%,表明本研究设计的排种器满足白萝卜精量播种要求。

3 讨论

目前,市场上的气吸式型孔形状大多数采用倒角型,李金凤[20]利用Fluent对气吸式小粒径排种器直筒型型孔、空竹型型孔、倒角型型孔、锥角型型孔和沉头型型孔5种型孔的气室流场特征对比,得出倒角型型孔动静气压分布均匀,效果最佳。并对倒角型型孔不同倒角角度进行气室流场分析,得出60°倒角效果最佳。故本文型孔形状选择倒角型,倒角为60°。由于不同种子形状大小不一,其型孔直径差异较大。型孔的结构参数对于排种器能否实现精量排种起着至关重要的作用,其型孔直径太大,无法保障单粒播种,重播率增大;型孔直径过小,导致型孔负压不足,使漏播率增大。

基于国内外已有气力式排种器发展现状,针对我国小粒径气吸式精密排种器具装备上存在的通用性差、结构复杂、合格率低等主要问题,本文基于Fluent软件通过改变孔径来研究排种器内部流场变化,确定了排种性能较好情况时的型孔直径,通过预试验确定了负气压室气压、排种盘转速等作业参数,并借助台架试验验证排种器可靠性,表明优化后的小粒径白萝卜种子气吸式精量排种器作业效果显著提升。该排种器克服了传统排种器作业速度低、作业效率低及浪费种子等问题,且结构设计简单,大大提高了排种器的通用性,对于提高精量播种机作业性能和促进播种机械化生产具有重要的意义。实际作业中,影响排种性能的因素较多,后续有待进一步研究吸孔直径,排种器结构、排种器转速等因素对排种性能的影响,以期提高小粒径播种效率;同时,通过计算耦合模型,并考虑白萝卜种之间的相互作用以及白萝卜种与排种器壁面的摩擦等因素,使得数值模拟与实际情况更接近。

参 考 文 献

[1] 石林榕,孙步功,赵武云,等.弹性气吸嘴式玉米滚轮排种器排种性能参数优化与试验[J].农业机械学报,2019, 50(10):88-95,207.

SHI L R, SUN B G, ZHAO W Y, et al .. Optimization and test ofperformance parameters of elastic air nozzle corn roller seeder [J].Trans. Chin. Soc. Agric. Mach., 2019, 50(10): 88-95,207.

[2] LIAO Y T, WANG L, LIAO Q X. Design and test of an insidefillingpneumatic precision centralized seed-metering devicefor rapeseed [J]. Int. J. Agric. Biol. Eng., 2017, 10(2): 56-62.

[3] LU J Q, YANG Y, Li Z H, et al .. Design and experiment of anair-suction potato seed metering device [J]. Int. J. Agric. Biol.Eng., 2016, 9(5): 33-42.

[4] ZHAO X, XX P,LIU Z, et al .. Design of millet seed-meteringdevice under hole-seeding conditions [J]. Adv. J. Food Sci.technol., 2015, 9(8): 614-618.

[5] Li Z Q, ZHANG P, SUN Y C, et al .. Discrete particlesimulation of gas-solid flow in air-blowing seed meteringdevice [J]. Computer Model. Eng. Sci., 2021, 127(3): 111911-111932.

[6] HAN D, ZHANG D, JING H, et al .. DEM-CFD couplingsimulation and optimization of an inside-filling air-blowingmaize precision seed-metering device [J]. Computer Electron.Agric., 2018, 150: 426-438.

[7] 祁兵,张东兴,崔涛. 中央集排气送式玉米精量排种器设计与试验[J]. 农业工程学报, 2013, (18): 8-15.

QI B, ZHANG D X, CUI T. Design and experiment ofcentralized pneumatic seed metering device for maize [J].Trans. Chin. Soc. Agric. Eng., 2013, (18): 8-15.

[8] 贾洪雷,陈玉龙,赵佳乐,等.气吸机械复合式大豆精密排种器设计与试验[J].农业机械学报,2018, 49(4): 75-86,139.

JIA H L, CHEN Y L, ZHAO J L, et al .. Design and experimentof pneumatic-mechanical combined precision metering devicefor soybean [J]. Trans. Chin. Soc. Agric. Mach., 2018, 49(4):75-86,139.

[9] 丁力,杨丽,张东兴,等.气吸式玉米排种器清种机构参数化设计与试验[J].农业机械学报, 2019, 50(9): 47-56.

DING L, YANG L, ZHANG D X, et al.. Parametric design and testof seed cleaning mechanism of air-suction maize seed-meteringdevice [J]. Trans. Chin. Soc. Agric. Mach., 2019, 50(9): 47-56.

[10] 丁力,杨丽,张东兴,等.基于DEM-CFD的玉米气吸式排种器种盘设计与试验[J].农业机械学报, 2019, 50(5): 50-60.

DING L, YANG L, ZHANG D X, et al .. Design and experimentof seed plate of corn air suction seed metering device based onDEM-CFD [J]. Trans. Chin. Soc. Agric. Mach., 2019, 50(5):50-60.

[11] 丁力,杨丽,张东兴,等.气吸式排种器卸种机构设计与试验[J].农业机械学报, 2020, 51(1): 37-46.

DING L, YANG L, ZHANG D X, et al .. Design and test ofunloading mechanism of air-suction seed metering device [J].Trans. Chin. Soc. Agric. Mach., 2020, 51(1): 37-46.

[12] WANG J W, Qi X, Xu C S, et al .. Design evaluation andperformance analysis of the inside-filling air-assisted highspeedprecision maize seed-metering device [J/OL]. Sustainability,2021, 13(10): 5483. https://doi.org/10.3390/su13105483.

[13] 衣淑娟,陈涛,李衣菲,等. 正负气压-型孔轮组合式谷子穴播排种器设计与试验[J].农业机械学报, 2021, 52(6): 83-94.

YI S J, CHEN T, LI F, et al .. Design and test of millet hill-dropseed-metering device with combination of positive-negativepressure and hole wheel [J]. Trans. Chin. Soc. Agric. Mach.,2021, 52(6): 83-94.

[14] 史嵩,刘虎,位国建,等.基于DEM-CFD的驱导辅助充种气吸式排种器优化与试验[J].农业机械学报, 2020, 51(5): 54-66.

SHI S, LIU H, WEI G J, et al Optimization and experiment ofpneumatic seed metering device with guided assistant fillingbased on EDEM-CFD [J]. Trans. Chin. Soc. Agric. Mach.,2020, 51(5): 54-66.

[15] 韩丹丹,张东兴,杨丽,等.内充气吹式玉米排种器工作性能EDEM-CFD 模拟与试验[J]. 农业工程学报, 2017, 33(13):23-31.

HAN D D, ZHANG D X, YANG L ,et al .. EDEM-CFDsimulation and experiment of working performance of insidefillingair-blowing seed metering device in maize [J]. Trans.Chin. Soc. Agric. Eng., 2017, 33(13): 23-31.

[16] 陈进,李耀明,王希强,等.气吸式排种器吸孔气流场的有限元分析[J].农业机械学报,2007,38(9):59-62.

CHEN J, LI Y M, WANG X Q, et al .. Finite element analysisfor the sucking nozzle air field of air-suction seeder [J]. Trans.Chin. Soc. Agric. Mach., 2007,38(9):59-62.

[17] 陈涛,衣淑娟,李衣菲,等.气吸式糜子穴播排种器设计与试验[J].农机化研究, 2020, 42(12): 161-165.

CHEN T, YI S J, LI Y F, et al .. Design and test of air-suctiontype glutinous millet planter [J]. J. Agric. Mech. Res., 2020,42(12): 161-165.

[18] ZHANG G Z, ZANG Y, LUO X W, et al .. Design and indoorsimulated experiment of pneumatic rice seed metering device [J].Int. J. Agric. Biol. Eng., 2015, 8(4): 10-18.

[19] 贾洪雷,张胜伟,陈天佑,等. 丘陵坡地自吸式绿豆精密排种器设计与试验[J].农业机械学报, 2020, 51(3): 51-60.

JIA H L, ZHANG S W, CHEN T Y, et al .. Design andexperiment of self-suction mung bean precision seed meteringdevice [J]. Trans. Chin. Soc. Agric. Mach., 2020, 51(3): 51-60.

[20] 李金凤.小粒径蔬菜种子气吸式精密排种器的设计与试验研究 [D].泰安:山东农业大学, 2019.

LI J F. Design and experimental study of air-suction precisionseeder for small-grain vegetable seeds [D]. Tai'an: ShandongAgricultural University, 2019.

(责任编辑:温小杰)

基金项目:重庆市教委教育委员会科学技术研究计划青年项目(KJQN202103509)。