基于数字孪生技术的小型自动化生产线机电一体化概念设计与控制仿真

2024-07-01马桂潮

摘要:基于数字孪生技术在MCD平台上完成小型自动化生产线机电一体化概念设计与控制仿真,主要包括:NX MCD机电概念设计任务、TIA博途编程、虚拟平台与虚拟PLC的虚拟调试。借助NX MCD创建机电一体化模型,打破了现有的机电一体化产品概念设计的模式,促进了机械、电气、传感器、执行器以及伺服运动控制等多学科之间的协同融合,对指导企业设计方式的改革、加快企业的研发速度、增强部门之间的协同具有一定的实际意义。

关键词:数字孪生;NX MCD;机电一体化;虚拟仿真

中图分类号:TP278 文献标志码:A 文章编号:1671-0797(2024)12-0052-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.12.014

0 引言

随着制造业的智能发展,机电产品的复杂化使设计难度和调试难度逐步提高,研发生产周期也越来越长。缺少创新性的难题一直制约着企业的发展,限制了企业在市场上的竞争力。通常情况下,复杂机电产品的建设投资大、周期长、自动化控制逻辑复杂、现场调试的难度与工作量非常大。如果能在投产前期,越早发现问题,整改的成本就会越低,因此有必要在机电设备正式生产、安装和调试之前,在虚拟环境中进行模拟调试,解决机电产品的结构设计、干涉、PLC逻辑控制等问题。数字孪生技术为解决此类难题提供了方便。

数字孪生是基于工业生产数字化的新概念,是在数字虚体空间中,以数字化方式为物理对象创建虚拟模型,模拟物理空间中实体在现实环境中的行为特征,从而实现“虚—实”之间的精确映射,最终能够在生产实践中,从测试、开发、工艺及运行维护等角度,打破现实与虚拟之间的藩篱,实现产品全生命周期内的生产、管理、连接等高度数字化及模块化的新技术。

1 数字孪生与机电一体化概念设计

构建数字孪生的前提是工程的数字化,Siemens NX MCD,即机电一体化概念设计,打破了平台之间的界限,改变了传统的机电一体化产品的设计模式,它提供了多学科、多部门的信息互联综合技术,可以被用来模拟机电一体化系统的复杂运动。

1.1 机电一体化的传统设计

以机电设备研发流程为例,传统调试过程经历了概念设计、机械设计、液压/电气设计和软件设计等,最后才能进行设备调试。该过程涉及三维机械模型设计、电液气驱动设计、执行器与传感器选择、电气输入/输出(I/O)资源配置以及PLC编程等。可以看出,该研发流程属于串行流程,这不仅消耗了大量的时间,也抬高了研发成本。并且,在实物调试阶段,如果出现变更,则会消耗更多的研发时间和费用。这会使整个产品设计具有成本高、周期长的缺点,且不能与详细设计并行工作,也不能及时修改概念设计的意图。

1.2 基于NX MCD的机电一体化概念设计逻辑

从功能出发进行研发设计的理念:在需求阶段,建立需求模型;在概念设计阶段,建立机电一体化的功能模型;在详细设计阶段,根据功能模型最终形成产品的装盘、软件和布局模型。其最显著的特征是能够并行展开工程实施进程,大大地节省了时间、材料和管理上的消耗。

1.3 数字孪生与机电一体化概念设计

依托TC平台和CAD产品工程解决方案,任何机械三维模型的装配、建模、研发、数据整理、集成等功能均得到了有力保障。在此基础上,借助于NX MCD创建机电一体化模型,对包含多体物理场以及通常存在于机电一体化产品中的自动化相关行为概念进行3D建模和仿真,可以实现创新性设计,达成机械、电气、传感器、执行器以及伺服运动控制等多学科之间的协同融合[1]。

2 小型自动化生产线应用案例

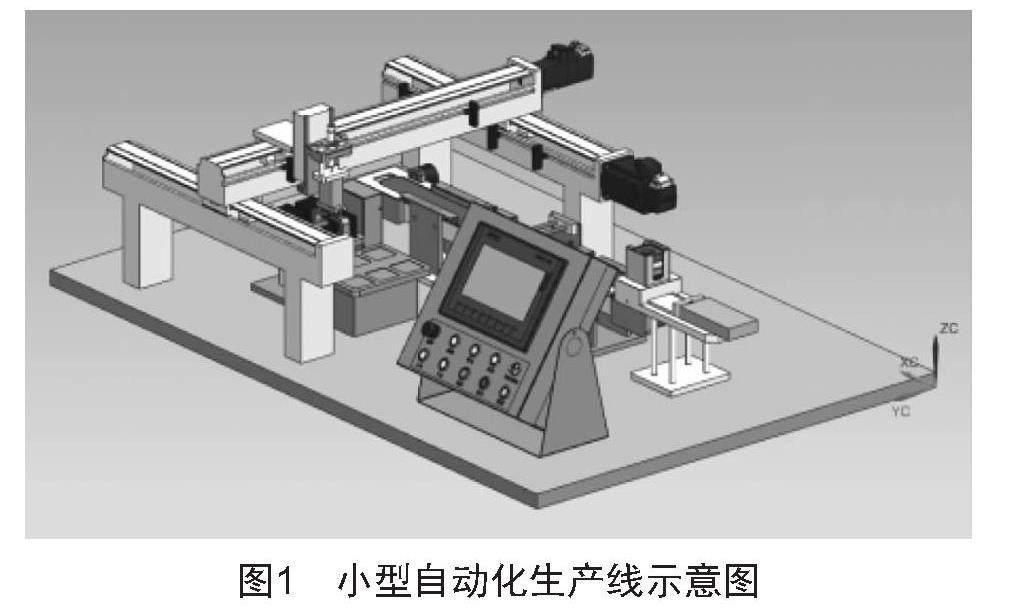

本文以小型自动化生产线为例,详细说明如何进行NX MCD机电一体化概念设计与TIA博途程序编写,使其能够实现生产线的虚拟调试与仿真。该小型自动化生产线由操作控制单元、出料与传送单元、装配与仓储单元组成,各单元分布如图1所示。

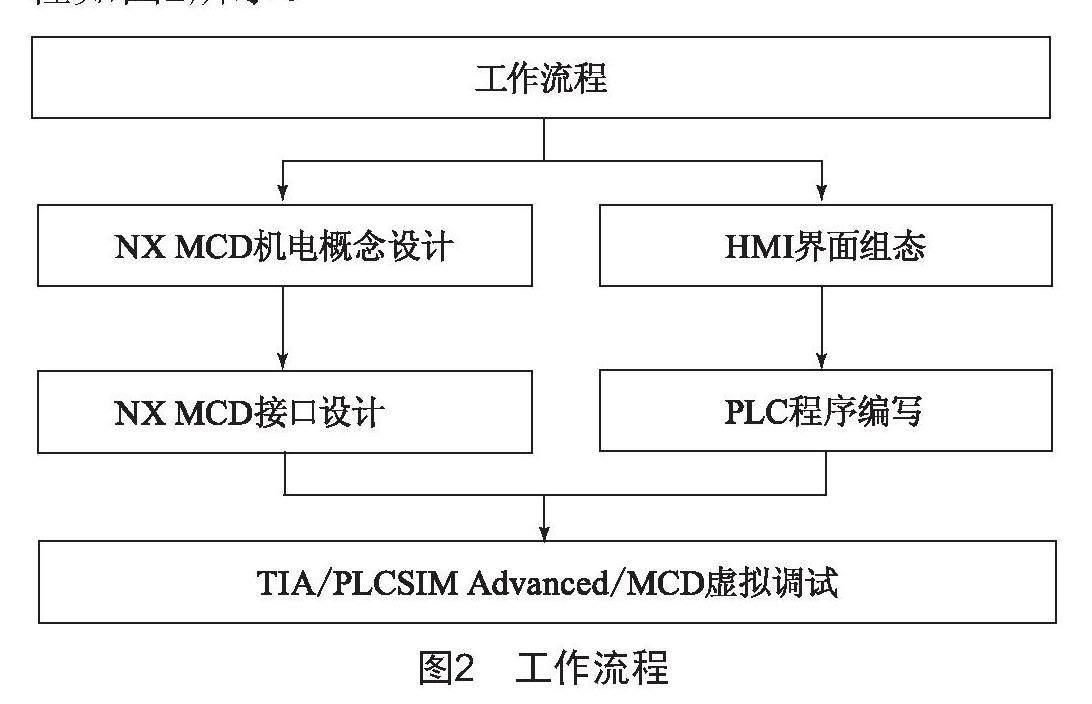

本案例首先为NX MCD的机电概念设计,然后编写TIA博途控制程序,再进行虚拟设备生产工艺过程仿真与调试,能够实现所需控制工艺要求。工作流程如图2所示。

2.1 NX MCD机电概念设计任务

在小型自动化生产线初始平台上按照给定的平面布局图样,调用资源中的各个部件文件,完成模型装配。

完成NX MCD装配后,根据工作流程和相关参数,针对设备进行物理特性设置;根据相关电气接线原理设置信号接口,与PLC的I/O形成数据变量交互,实现与PLC通信以及行为控制。

传送带和气缸行程参数如下:

1)传送带。传送带实际线速度的算法:传送带变频器输出频率乘以电动机转速再除以50 Hz得到当前电动机转速;当前电动机转速除以减速器比是减速器输出转速,也就是带轮转速;乘以带轮直径(滚筒直径+传送带厚度×2)乘以圆周率(π)就是每分钟传送带的速度;再除以60等于传送带的每秒线速度。公式如下:

NX MCD中传送带速度=×

×

其中,电动机转速1 500 r/min;滚筒直径30 mm;传送带厚度2 mm;速比10[2]。

2)气缸行程。Z轴气缸行程:50 mm;Z轴缓冲器行程:10 mm;夹具双边行程:12 mm;出料气缸行程:50 mm;退料气缸行程:60 mm;装配台气缸行程:10 mm。

2.2 TIA博途编程

2.2.1 HMI界面组态

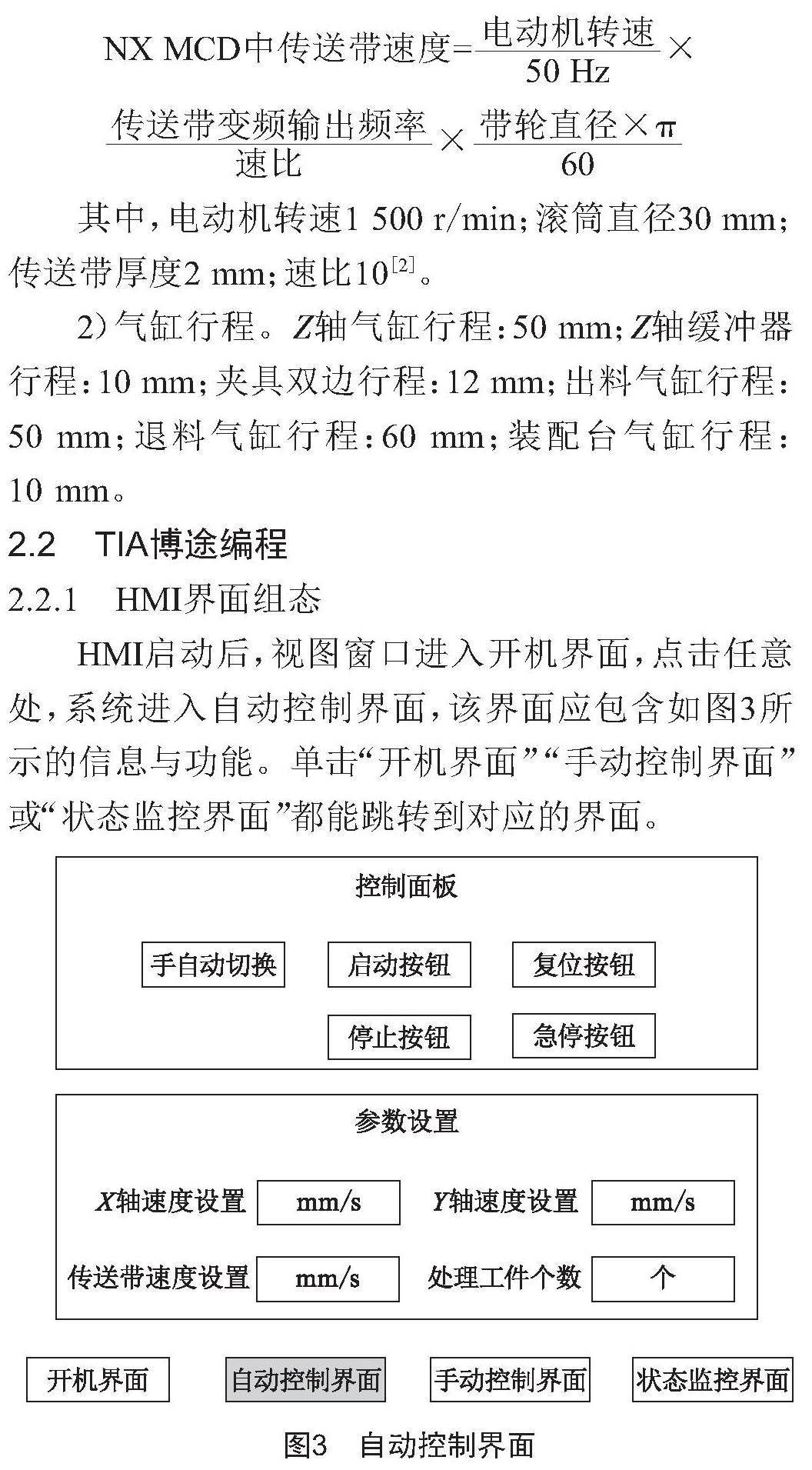

HMI启动后,视图窗口进入开机界面,点击任意处,系统进入自动控制界面,该界面应包含如图3所示的信息与功能。单击“开机界面” “手动控制界面”或“状态监控界面”都能跳转到对应的界面。

手动控制界面应包含如图4所示的信息与功能,单击“开机界面” “自动控制界面”或“状态监控界面”都能跳转到对应的界面。

状态监控界面应包含如图5所示的信息与功能,单击“开机界面” “自动控制界面”或“手动控制界面”都能跳转到对应的界面。

2.2.2 控制工艺要求

1)手动功能:将自动/手动开关打在手动档位,手动功能生效,手动控制界面的按钮生效,按下对应的操作按钮,做出相应的动作。

2)自动功能:将自动/手动开关打在自动档位,自动功能生效,此时手动功能失效。

(1)原点检测。上电后,系统首先检查各工作站是否处于初始状态。初始状态是指:传送带两端传感器无工件,出料气缸处于后限位,退料气缸处于前限位,X轴与Y轴处于原点,Z轴气缸处于上限位,装配台气缸处于上限位,夹具处于夹紧状态。

若上述任意条件不满足,系统均不能启动。

(2)参数设定。上电后,系统自动对传送带的速度、X/Y轴伺服运行的速度进行默认速度设置,默认速度均为50 mm/s,用户可在自动控制界面进行速度修改。

(3)系统缺料检测。系统上电后处于停机状态,按下启动按钮,若系统处于初始状态,且料仓有料,则系统启动。若料仓中缺料,则系统进入为期10 s的待加料状态;在10 s内若有工件放入,则系统启动;若10 s内未放入工件,则系统停机。

(4)出料与传送。系统启动后,料仓有料传感器触发,等待0.5 s后出料气缸将电动机盖送出至传送带;电动机盖送至传送带上后,触发传送带右侧传感器,等待0.5 s,传送带按设定的参数前行,并途经姿态识别、材质和颜色传感器识别区域,电动机盖送至传送带末端后,传送带停止。

(5)姿态识别。传送带运行途中途径姿态识别传感器,若是正向电动机盖则系统继续运行;若是反向电动机盖则传送带运行至退料气缸工作区时,传送带停止,退料气缸将反向电动机盖收入退料槽,等待0.5 s,退料气缸回到原位,随后系统返回缺料检测结果。

(6)颜色与材质识别。传送带运行后段经过颜色识别传感器和材质识别传感器,若是黑色金属电动机盖则装配至对应黑色和金属材质的电动机,若是白色金属电动机盖则装配至对应白色和金属材质的电动机,若是白色塑料电动机盖则装配至对应白色和塑料材质的电动机。

(7)装配。电动机盖到达传送带末端,丝杆模组将电动机盖搬运至装配台上方,Z轴气缸下降,将电动机盖装配在电动机上,夹具松开,完成装配。

(8)仓储。装配完成后,装配台气缸上升,夹具夹紧装配完成的电动机,Z轴气缸上升,丝杆模组将装配完成的电动机搬运至仓储单元。至此一个周期完成,系统执行下一个周期。

3)停止功能。按下停止按钮,系统发出停止运行指令,完成当前周期工作后,所有的机构回到初始状态,系统停机。

4)急停功能。自动运行过程中,按下急停按钮,系统立刻停机,此时按启动按钮,系统无法启动。

5)复位功能。松开急停按钮,按下复位按钮,所有的机械机构回到初始状态。

6)指示灯功能。当系统不工作时,红灯常亮;当系统缺料时,黄灯以1 Hz速度闪烁;当系统运行时,绿灯常亮。

2.3 虚拟平台与虚拟PLC的虚拟调试

小型自动化生产线数字孪生将硬件平台模型化,仿真硬件平台的电气信号输入、输出,设置模型缸体物理属性与运动副,使虚拟平台与真实硬件平台一样均有物理属性。虚拟平台与虚拟PLC的虚拟调试需要完成以下设置:

1)虚拟调试通信设置。

(1)将PLC下载至PLCSIM Advanced中。

(2)在MCD软件中将下载至PLCSIM Advanced中的PLC程序变量与MCD参数信号连接映射。

2)虚拟PLC程序进行验证。

(1)启动触摸屏仿真。

(2)启动MCD仿真。

(3)在虚拟平台中添加工件物料。

(4)启动系统运行,验证PLC程序的可靠性和稳定性。

(5)仿真运行并保存仿真文件。

3 结束语

基于数字孪生技术在MCD平台上完成小型自动化生产线的机电一体化概念设计,并借用MCD平台的多系统集成、概念建模及模拟仿真、知识重用等优势,完全打破了现有的机电一体化产品概念设计的模式,对指导企业设计方式的改革、加快企业的研发速度、增强部门之间的协同具有一定的实际意义。

[参考文献]

[1] 黄诚,梁伟东.生产线数字化仿真与调试(NX MCD)[M].北京:机械工业出版社,2022.

[2] 孟庆波.生产线数字化设计与仿真(NX MCD)[M].北京:机械工业出版社,2020.

收稿日期:2024-03-04

作者简介:马桂潮(1990—),男,广东汕头人,讲师,研究方向:机电装备设计与制造、模具设计与制造。