一种基于电子皂膜流量计的标准漏孔自动校准装置

2024-06-30马镇华张儒锋袁飞华孙涛姜徳志洪浩瀚林立鹏

马镇华 张儒锋 袁飞华 孙涛 姜徳志 洪浩瀚 林立鹏

摘要:采用程控型高精度电子皂膜流量计SF-1U和程控型高精度压力控制器PPC4,配合软件优化,设计一种标准漏孔自动校准装置。经过多重稳压设计,在-0.1~1.6 MPa的测试压力范围内,波动稳定性不超过1%;在0.1 ~10 mL/min的漏率范围内,重复性不超过0.5%。此外,该装置在校准完成后可自动处理数据,并生成原始记录,节省人力和时间,降低了校准结果的不确定度。

关键词:标准漏孔;自动校准装置;电子皂膜流量计;压力控制器

中图分类号:TB93 文献标志码:A 文章编号:1674-2605(2024)03-0006-06

DOI:10.3969/j.issn.1674-2605.2024.03.006

An Automatic Calibration Device for Standard Leakage Hole

Based on Electronic Soap Membrane Flowmeter

Abstract: A standard leak hole automatic calibration device is designed using a programmable high-precision electronic soap membrane flowmeter SF-1U and a programmable high-precision pressure controller PPC4, combined with software optimization. After multiple voltage stabilization designs, the fluctuation stability does not exceed 1% within the test pressure range of -0.1~1.6 MPa; Within the leakage rate range of 0.1~10 mL/min, the repeatability shall not exceed 0.5%. In addition, the device can automatically process data and generate original records after calibration, saving manpower and time, and reducing the uncertainty of calibration results.

Keywords: standard leakage hole; automatic calibration device; electronic soap membrane flowmeter; pressure controller

0 引言

标准漏孔即泄漏标准器是一种对气密检漏仪或检漏系统进行标定、核查的器具。通道型标准漏孔采用通道限流的方法制作,可模拟产品的微小泄漏[1],广泛应用于汽车零部件、燃气具、医疗产品、防水型

穿戴设备、工业密封包装等产品的密封性检测。随着密封工艺的不断进步,产品密封性能的要求也不断提高,大量常规性产品的密封性检测已达到防水微漏检测的程度,即空气泄漏量小于10 mL/min[2-3]。

传统的通道型标准漏孔校准采用JJF 1627―2017

《皂膜流量计法标准漏孔校准规范》提供的方法,漏率适用范围为1 mL/min ~ 10 L/min,压力适用范围为1 kPa~1.5 MPa。该方法通过压缩空气或钢气瓶向被校漏孔提供气源;利用多级减压阀调压,使压力达到被校漏孔的校准压力;待校准压力稳定后,利用皂膜流量计测量被校漏孔的漏率值。通道型标准漏孔校准的关键是保证校准过程中压力的稳定性,以及皂膜流量计的准确性[4]。

《皂膜流量计法标准漏孔校准规范》提供的校准方法存在的主要问题有:1) 1 mL/min以下的漏孔校准需求越来越大,但面临无校准规程可依的问题;2) 国内提供漏孔校准服务的计量机构标称的不确定度大部分在3%~5%的范围内,不确定度较大[5-6];3) 标准漏孔校准装置的泄漏基数偏大,导致校准结果存在较大误差[7];4) 校准过程需要人工参与,校准结果一致性较差。

本文提出一种基于电子皂膜流量计的标准漏孔自动校准装置(以下简称自动校准装置),采用程控型高精度电子皂膜流量计SF-1U,测量范围为0.1~10 mL/min,填补了0.1~1 mL/min量程段漏孔的校准空白;采用程控型高精度压力控制器PPC4,测量范围为-0.1~1.6 MPa,保证了校准过程中压力的稳定性,使自动校准装置可以兼顾正负压漏孔的校准。电子皂膜流量计SF-1U和压力控制器PPC4均通过程序控制,实现了自动校准。此外,自动校准装置还配备了专用的一体化阀板,阀板上安装有温度传感器、露点仪等仪器,可实时监测校准气路的气体温度和露点温度,提高校准结果的可靠性。

1 自动校准装置工作原理

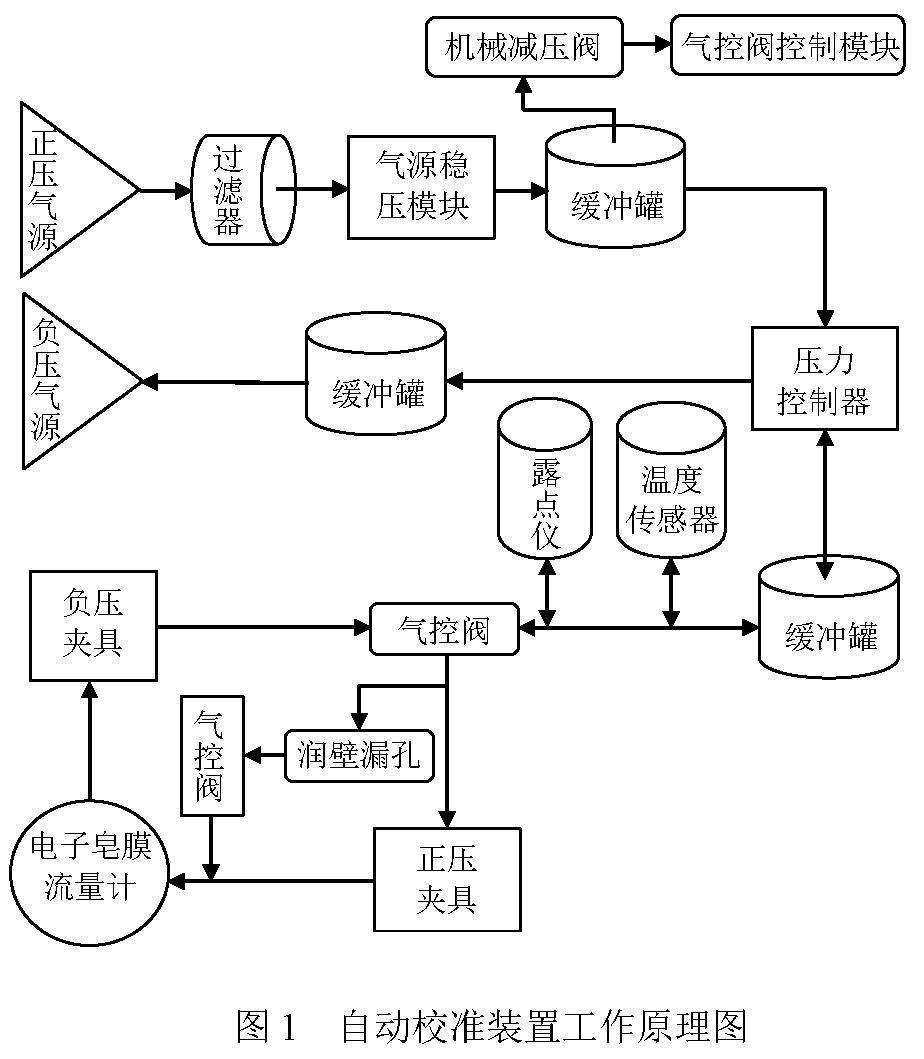

自动校准装置以电子皂膜流量计为流量读取单元,压力控制器为压力控制单元,通过上位机软件实现标准漏孔的自动校准,工作原理如图1所示。

自动校准装置主要分为正压漏孔校准、负压漏孔校准和气控阀驱动3条气路。其中,正压漏孔校准气路和气控阀驱动气路由正压气源供气;负压漏孔校准气路由负压气源供气。正、负压气源同时输入到压力控制器,压力控制器根据目标压力的类型,切换到合适的气路。气控阀有两种:一种用于正、负压夹具的切换控制,是1个两位的三通气控阀或2个两位的两通气控阀;另一种与润壁漏孔连接,用于皂膜管快速润壁。正、负压夹具分别连接电子皂膜流量计的进气口和出气口。在正压漏孔校准时,负压夹具对空;在负压漏孔校准时,正压夹具对空。

自动校准装置的主要功能包括:

1) 自动校准,校准过程无需人工参与;

2) 快速润壁,一体化阀板上设置有润壁气控阀,该气控阀与5 mL/min的标准漏孔连接,校准前,对皂膜管润壁,可提高校准效率,减小校准误差;

3) 过载保护,气源稳压模块由电气比例阀和机械阀组成,除了具有稳压作用外,还能限制压力控制器的输入压力,避免输入压力过高对压力控制器造成损坏,导致前级气源压力全部输入到校准气路,发生事故;

4) 密封性检测,避免因校准系统泄漏导致的校准结果不准确,提高校准结果的可靠性;

5) 数据自动处理,自动记录校准数据到规范的原始记录模版中,也可导出校准结果。

2 自动校准装置结构

自动校准装置主要包括流量读取单元、主控单元、压力控制器、稳压单元、气源、操作台、显示单元、配电箱等单元,如图2所示。其中,主控单元集成了一体化阀板、I/O模块、串口模块、驱动电磁阀、开关电源等部件。

自动校准装置采用立式设计,分为上下两部分,底部装有4个定位滚轮,以保证装置稳定移动。为提高自动校准装置的性能,对部件的布局、整体结构的密封性和气路控制进行优化设计:

1) 自动校准装置的上半部分主要安装输入气源部分,即校准气路;下半部分主要安装前级气源处理部分和供电、通信部分;上下两部分由金属板隔开,结构简单,便于操作和维护;

2) 采用端面式密封,密封性可靠、拆装方便、便于维护;

3) 采用无温升、低扰动的气控阀,实现气路的切换控制,该气控阀动作时不会发热,对气路的压力影响较小,减小了阀门对校准结果的影响;

4) 三级稳压,第一级稳压是在气源输入端设置10 L的标准罐,可有效减小气源波动对输入压力的影响;第二级稳压为压力控制器,控制精度达0.001 kPa;第三级稳压是在压力控制器输出端设置0.5 L的标准罐,以减小压力控制器输出的压力波动对校准结果的影响;

5) 模块化设计,自动校准装置主要由稳压、压力控制、主控、流量读取、显示等5个单元组成,每个单元可单独使用,也可组合使用。

3 自动校准装置控制系统

自动校准装置通过控制系统控制串口通信模块和I/O通信模块,实现标准漏孔的自动校准。自动校准装置电气控制逻辑如图3所示。

控制系统通过串口通信模块传递输入和输出信号,间接控制压力控制器和电子皂膜流量计,实现标准漏孔的自动校准。温度传感器和露点仪与串口通信模块连接,将测试数据上传至控制系统,再由控制系统在人机界面显示。I/O通信模块用于控制驱动电磁阀,再通过驱动电磁阀控制气控阀,从而控制校准气路的通断。

4 软件部分

4.1 自动校准装置程序流程

自动校准装置上位机软件采用C#语言编写,可自动处理校准结果,并根据校准结果自动生成校准原始记录。自动校准装置程序流程如图4所示。

自动校准装置显示每次测试的压力、漏率和温度,并自动保存校准原始数据。软件上保存的历史数据无法删除,防止人员误操作导致数据丢失。

4.2 软件优化设计

在标准漏孔校准过程中,常遇到压力波动、温度波动、皂膜破裂、不起膜等异常情况,影响测试数据的可用性,甚至导致测试无效。为此,在设计自动校准装置软件时,需充分考虑这些异常情况。当软件无法自动处理异常情况时,立即报警。软件优化设计主要包括:

1) 实时监测校准气路压力,若压力波动超限,电子皂膜流量计停止执行新的起膜动作,并进入压力稳定等待状态;待压力恢复稳定后,继续进行测试,避免因压力波动而导致的测试数据不稳定,超出规程允许范围;

2) 当排气结束后,将压力控制器的远程模式转为手动控制,防止压力控制器排气异常,造成残余高压伤人;

3) 自动进行压力稳定缓冲,根据管路、被校漏孔、压力值进行综合压力稳定延时,防止压力控制器出现故障或气源异常时,校准过程无限期地等待压力稳定;

4) 默认进行皂膜管湿润,防止因皂膜管过于干燥而无法进行测试,引发皂膜读取时间超时;

5) 自动优化测试间隔(起膜间隔),防止测试数据不稳定,影响校准结果。

5 测试验证

5.1 测试要求

测试环境温度为(23±5)℃,湿度不超过85%RH,大气压力为80~106 kPa。实验室环境温度为25.3 ℃,湿度为55%RH,大气压力为100.65 kPa。

为验证自动校准装置的漏率测量范围是否满足0.1~10 mL/min的设计要求,分别进行两组实验,每组实验重复6次。一组测试0.1 mL/min的标准漏孔,验证自动校准装置能否达到最小测量值;另一组测试10 mL/min的标准漏孔,验证自动校准装置能否达到最大测量值。为保证校准结果的可靠性,每组实验开始前都要进行密封性合格检测。

5.2 测试过程

除了拆装被校漏孔、登记被校漏孔信息以及校准完成后核对校准结果由人工完成外,校准过程及校准结果记录均由自动校准装置自动完成,操作流程为:

1) 根据被校漏孔的类型,人工将其安装到对应的夹具中,并将被校漏孔的信息登记到上位机软件,设定目标压力和标称漏率,启动校准;

2) 自动进行密封性检测、润壁及自动校准;

3) 自动排气,对校准结果进行处理并保存原始记录;

4) 人工核对校准结果是否准确,确认无误后拆下被校漏孔,校准完成。

5.3 数据处理

5.3.1 平均值

上位机软件自动完成校准结果的处理,校准结果的平均值计算公式为

5.3.2 重复性

校准结果的重复性按照JJF 1627―2017《皂膜流量计法标准漏孔校准规范》提供的极差法计算,由上位机软件自动计算完成,计算公式为

式中:![]() 为校准结果的重复性,

为校准结果的重复性,![]() 为重复性测量的最大值,

为重复性测量的最大值,![]() 为重复性测量的最小值,

为重复性测量的最小值,![]() 为校准结果的平均值,

为校准结果的平均值,![]() 为极差系数。

为极差系数。

5.3.3 标况漏率

电子皂膜流量计得到的校准结果是标况漏率,使用前,需要在电子皂膜流量计上输入当前环境温度和大气压,按照使用习惯在上位机软件上设置相应的标况温度、标况漏率和工况漏率,按照公式(3)进行换算:

式中:![]() 为换算后的工况漏率,

为换算后的工况漏率,![]() 为电子皂膜流量计显示的标况漏率,

为电子皂膜流量计显示的标况漏率,![]() 为设定的标况温度,

为设定的标况温度,![]() 为当前环境温度,

为当前环境温度,![]() 为标准大气压,

为标准大气压,![]() 为当前环境大气压,

为当前环境大气压,![]() 为气体饱和蒸汽压。

为气体饱和蒸汽压。

5.4 测试结果

测试1对标称压力为400 kPa、漏率为0.1 mL/min的漏孔进行校准,重复测量6次,结果如表1所示。

0.1 mL/min漏孔漏率的校准结果曲线如图5所示。

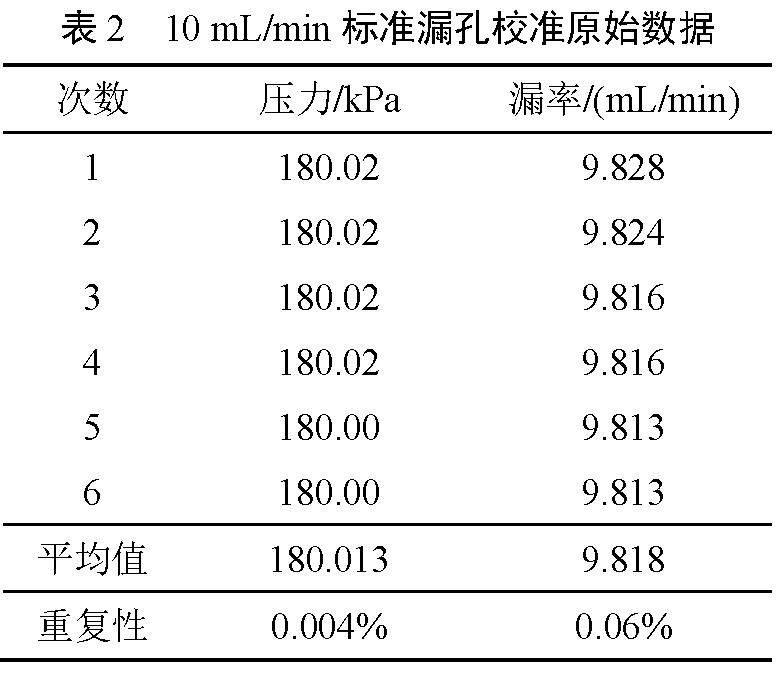

测试2对标称压力为180 kPa、漏率为10 mL/min的漏孔进行校准,重复测量6次,结果如表2所示。

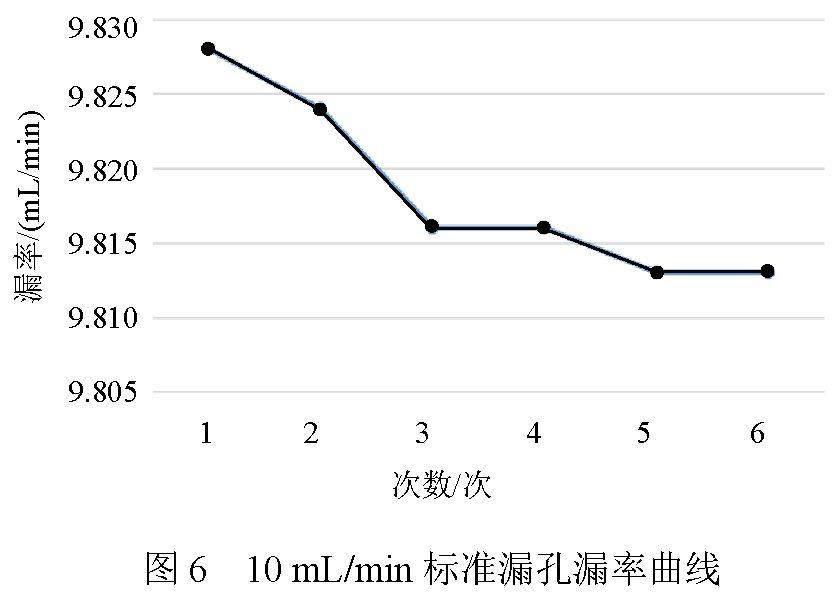

10 mL/min漏孔漏率的校准结果曲线如图6所示。

由两组测试数据可以看出,自动校准装置在校准过程中,压力和漏率的波动都很小,校准范围满足0.1~10 mL/min的要求,且校准范围的下限和上限测量结果的重复性较好,测量精密度较高。

6 结论

本文设计了一种基于电子皂膜流量计的标准漏孔高精度自动校准装置。经测试,该自动校准装置漏率校准下限为0.1 mL/min,重复性达0.43%;漏率校准上限为10 mL/min,重复性达0.06%。校准范围为0.1~10 mL/min,满足低漏率漏孔校准的需求,解决了小漏率漏孔校准的难题,改善了因压力调节不稳定导致的校准结果误差大、结果不稳定等问题。该自动校准装置不仅减少了人工介入,实现了校准过程自动化,提高了工作效率,还消除了人为因素引起的不确定度,提高了校准结果的可靠性。该自动校准装置设计的漏率校准上限为10 mL/min,压力上限为1.6 MPa,未来将继续研究其兼容性,将压力扩展到 3 MPa,漏率扩展到100 mL/min。

参考文献

[1] 蒋晨君.气密检漏仪校准装置的设计与实现[D].上海:上海交通大学,2016.

[2] 崔尧尧,刘红光,孙搏,等.通道式标准漏孔测量结果不确定度评定[J].工业计量,2018,28(3):76-78.

[3] 张书令,许红,洪扁,等.正压标准漏孔校准装置[J].中国测试, 2015,41(S1):6-9.

[4] 王金锁,许红,胡央丽等.正压漏孔校准装置的研制[J].真空科学与技术学报,2004(6):39-41.

[5] 蔡庆,陈成新,郭军.正压标准漏孔的校准方法[C]//华东华南计量学术交流研讨会论文集,2012-10,中国江苏苏州:[出版社不详],2012:208-210.

[6] 李杰.气密性检测仪校准装置的研究[D].广州:华南理工大学,2015.

[7] 刘赐贤,张涤新,冯焱,等.金属压扁型正压漏孔不同压力下的漏率研究[J].真空与低温,2011,17(4):218-223.