120吨钢包不自开的原因浅析及改进措施

2024-06-29邢维义裘文李宝龙罗洪彦侯铁刚

邢维义 裘文 李宝龙 罗洪彦 侯铁刚

摘 要:钢包自开率是炼钢生产的关键指标,对钢水的质量和生产节奏影响较大,轻则导致钢水中夹杂物增多,影响铸坯质量,严重时会造成连铸机停浇事故,严重制约生产顺行。为解决自开率低问题,对造成不自浇罐次的原因,从引流砂质量、水口清理、引流砂加入、盛钢时间、钢包包况等方面进行分析,找出影响因素,制定相应措施,将钢包自开率由原来的99%提高至99.53%,为实现无氧化浇注、生产洁净钢种提供了有力的保障。

关键词:钢包;自开率;引流砂

ANALYSIS OF THE REASONS FOR 120 TON LADLE NOT SELF OPENING AND IMPROVEMENT MEASURES

Xing Weiyi Qiu Wen Li Baolong Luo Hongyan Hou Tiegang

(Beiying Steel-making plant of BX Steel Benxi 117017,China)

Abstract:The self opening rate of the ladle is a key indicator in steelmaking production, which has a significant impact on the quality and production rhythm of the molten steel. In mild cases, it can lead to an increase in inclusions in the molten steel, affecting the quality of the casting slab. In severe cases, it can cause accidents of continuous casting machine shutdown, seriously restricting the smooth operation of production. In order to solve the problem of low self opening rate and the reasons for non self pouring of cans, an analysis was conducted from the aspects of drainage sand quality, water outlet cleaning, drainage sand addition, steel filling time, and ladle condition. The influencing factors were identified, and corresponding measures were formulated to increase the self opening rate of the ladle from 99% to 99.53%. This provides a strong guarantee for achieving non oxidation pouring and producing clean steel grades.

Key words: ladle; self opening rate; drainage sand

0 前 言

钢包自开指滑板拉开后,引流砂自动从水口流出,钢水静压力将引流剂烧结层压破,钢水从水口自然流出。本钢集团北营炼钢厂的钢包容量为120 t,2023年1-12月钢水罐自开率仅为99%左右,不自开敞开浇铸的板坯轻则改判,重则判废,给生产和质量带来较大扰动。因此,分析不自开的原因及提出改进措施就显得非常重要。

1 影响钢包自开率的原因分析

1.1 引流砂受潮

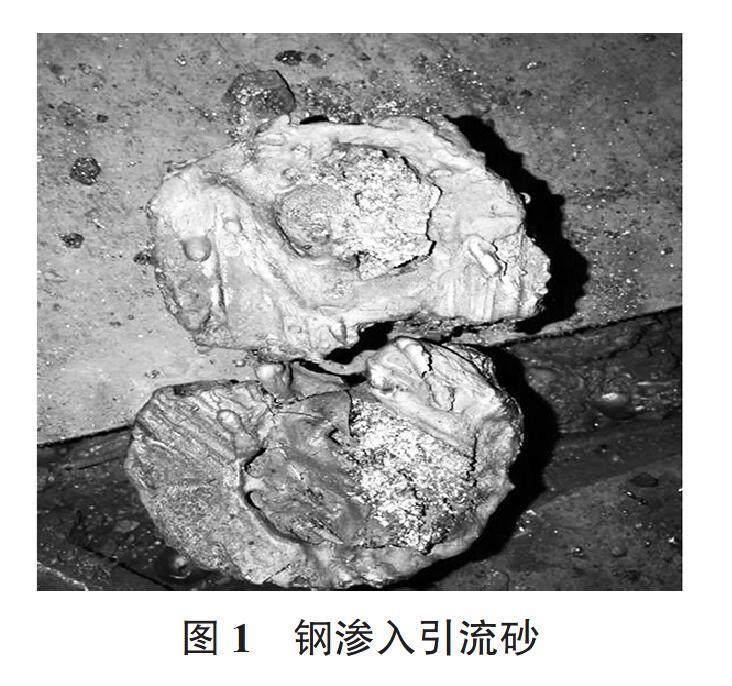

如果引流砂在运输及存储过程中受潮,受潮的引流砂加入钢包后,在高温作用下,水会与引流砂当中的SiO2 反应生成类似硅胶的物质,将引流砂粘结在一起,引流砂在高温、高静压钢水的作用下,在钢包上水口部位形成钢砂混合体,见图1。开浇时,在水口通道内下部分引流砂流出,上部分烧结的引流砂因强度大,依靠钢水静压力无法破坏已经烧结的渣壳进而导致不自开。需人工通过烧氧引流的方式维持生产。水与二氧化硅的反应为:

2H2O + SiO2 = H4SiO4 ;H4SiO4= H2O + H2SiO3

由于天气变化,生产环境的空气湿度变化较大。按照月份统计钢包自开率,由图2可知,在5~10月份,钢包自开率低于其他月份。分析原因是5~10月份空气湿度大,各种耐火材料的水分含量有所增大。

1.2 水口眼内流入杂物

钢包浇铸结束,进入钢包热修位清理水口和座砖内的残钢和残渣,如果清洗不干净或清洗结束加入引流砂前,会导致存在罐底或管壁流动的残渣随引流砂一起进入水口通道内,渣中的MnO、FeO会与引流砂中的SiO2反应,生成低熔点的化合物MnO·SiO2、FeO·SiO2,将水口内的引流砂黏结在一起,造成引流砂流动性降低,致使打开下滑板后,没有引流砂流出,最终导致断浇,见图3。

1.3 引流砂加入操作不当

引流砂采用带短管漏斗加砂,罐底离水口约2 000 mm,引流砂加入过程中,引流砂从高处落入水口和座砖中,细粉和C粉飘走或在高温下燃烧并散开,造成引流砂颗粒偏析和变性,出钢过程中,容易使钢水渗入影响开浇,同时,为了加成馒头状,又不得不加大加砂量,水口和座砖使用前期加砂量为75 kg/次,后期100 kg/次,造成了很大的浪费。

1.4 钢水在钢包中的滞留时间长

钢水在钢包中的滞留时间是指从转炉出钢结束至铸机开浇时间间隔,一般在60 ~ 150 min,钢水自开率随着滞留时间的延长逐渐降低,特别是经LF+RH双联的钢水停留时间超过150 min,钢水长期在高温高压的作用下,引流砂的烧结层会随精炼时间延长而加厚,不自开的几率变大。从统计的不自开情况分析:大多不自开的钢包传搁时间都在70 min以上,这也是一些钢包不自开的原因。

1.5 钢包状况与出钢温度

在生产过程中,大、中、小修罐、暗红罐等异常罐出钢。这些异常罐的罐底温度较低,在出钢过程前期,钢水与钢包底部接触时迅速凝固,使包底结成一片冷钢,凝固在包底的冷钢严重影响钢包的底吹氩气效果,若在精炼过程冷钢未完全消除,在连铸开浇过程中打开滑板,会出现引流砂流出,而钢液未随引流砂流出的现象。

出钢温度是炼钢工序的重要指标,钢水的成分和工艺路线等影响出钢温度,分析出钢温度和自开率的相关性,由图4可知,随着出钢温度降低,自开率降低。

2 提高钢包自开率的措施

通过对影响钢包自开率的原因进行分析,北营炼钢厂对生产现状进行了梳理,制定出提高钢包自开率的相关措施。

2.1 引流砂防潮

2.1.1 设置引流砂专用存放架

引流砂停留时间长会导致底部受潮,为防止引流砂底部受潮,在引流砂底部设置专用存放架,距离地面1 m,避免引流砂与地面直接接触,保障了底部空气流动的畅通,确保使用时干燥。

2.1.2 引流砂自动烘烤装置

配置引流砂自动烘烤装置,引流砂使用前使用烘烤装置进行加热,设置温度100 ℃,然后按照自动升温曲线进行升温操作,达到设置目标温度后,保持15 min干燥,然后运行上线使用。

2.2 水口通道内残留物的处置

1) 新安装滑板或上水口后,打开滑板,将钢水罐倾翻135 °,对水口及滑板内耐火泥烘烤10 min,确保钢水通道耐材干燥且无残渣。

2)整备小修罐及大修罐时,重点确认方砖周围无散落耐材,同时,使用氧气配煤气对水口眼位置烘烤5~10 min,保证该部位耐材干燥。

3)钢水罐整备或勾打罐沿结束后,倾翻135 °并保持持续时间30 s以上,保证罐内余渣翻净。

4)钢水罐热修使用氧气对钢水罐水口座砖周围及水口内部残钢清理结束后,钢水罐静置持续时间3 min以上,防止液态钢渣回流。

2.3 引流砂加入优化

1)设计引流砂自动加入装置,减少引流砂加入时成分偏析。在距离罐底中央位置6.3 m处安装卷扬机、盛料器及配套钢索导向装置,盛料器下料口不受钢索牵引时自动打开,实现引流砂自动加入,极大提高了钢水自浇率。

2)加引流砂过程中,首先降下伸缩活动平台,旋转至0位锁定。启动热修车至灌砂位,在加引流砂前再次确认水口眼内是否有异物、滑板是否在关闭状态,确认正常后,对正水口眼灌入引流砂,以引流砂在水口方砖表面形成球缺状为标准。

2.4 缩短精炼周期

2.4.1 降低钢包周转时间

依托钢包实时跟踪及一体化智能管理系统,通过钢包号自动识别及连续跟踪,可准确的预判钢包在各工序间的停留时间,为智能配包及天车指令调度提供依据,通过该管理系统的实施,全流程物流时间降低5 min以上,在节省温度的同时,也降低了精炼处理周期。

2.4.2 热态渣回收操作

充分利用双LF优势,在钢水罐永久衬减薄扩容的配合下,分钢种开展热态渣回收,通过吊车3D可视化模型的应用,吊车作业率降低了2%,为热态渣回收创造了大量的时间,避免出现因等待时间过长造成的钢水罐罐底结渣、结冷钢、钢水罐吹不开等影响精炼处理时间问题的发生。通过热态渣回收操作,缩短了精炼环节的化渣时间,提高了精炼埋弧效果,从而缩短了精炼周期。

2.5 异常钢水罐使用

2.5.1 提高出钢温度

针对大、中、小修罐,暗红罐或有钢底罐,转炉在目标出钢温度基础上,提高出钢温度10 ℃,作为热量补偿。

2.5.2 优化传搁时间

对于大、中、小修罐出钢结束至座到精炼位渡车时间控制在15 min以内,暗红罐出钢结束至座到精炼位渡车时间控制在18 min以内;对于不能及时挂罐的罐次,每隔8 min进行一次吹氩操作,吹开后的吹氩时间不小于30 s,保证进站起翻效果。

2.5.3 细化出钢吹氩

对于异常钢水罐转炉出钢过程中要求底吹氩3 min以上,防止在出钢前期包底结冷钢。同时,安装红外线测温系统、开发钢水温度预测模型,为钢包实时跟踪及智能管理增加了温度眼睛,借以指导出钢吹氩时间。

2.5.4 停用钢水罐烘烤

如遇检修及供钢节奏调整时,会有部分钢水罐无法继续使用,需将停用的钢包放置在烘烤位置进行烘烤,以减少钢包温降,钢水罐烘烤时间严格按照工艺技术规程中规定时间烘烤,启用钢包时需保证包臂温度300 ℃以上,依据钢水罐烘烤装置实际状态可适当延长,但延长时间不超过规定烘烤时间的25%,当钢水罐烘烤装置火焰状态不理想,可选用上一级火源控制类型进行烘烤。

3 应用效果

北营炼钢厂自2024年1月对钢包自开率进行研究,随着各项整改措施的落实,钢包自开率有了明显提高,通过采取一系列有效可行的措施,跟踪了628炉钢水的自开情况:全部为自开。经过两个月的实际运行,没有出现钢包不自开断浇事故,取得了明显良好运行效果。

4 结 论

引流剂状况、水口清理、钢包状况、钢水停留时长是影响钢包自开率的重要因素,北营炼钢厂自2024年1月开展钢包自开率攻关和各项措施的逐步实施,钢包自开率由原来的99%提高到现在的 99.5%,为保证生产顺行、提高钢水纯净度创造了良好的条件。

参考文献

[1] 李运平.提高钢包自动开浇率的试验[J].耐火材料,2007(3):233-234.

[2] 米源.影响钢包自动开浇率的因素分析及措施[J].武钢技术,2007(2):17-20.