短横轴截割机器人直墙拱形巷道自动成形控制方法

2024-06-28马宏伟王赛赛王川伟薛力猛张恒孙思雅

马宏伟 王赛赛 王川伟 薛力猛 张恒 孙思雅

摘 要:针对掘进机在直墙拱形巷道掘进过程中存在定位难、截割效率低、成形质量差等问题,提出一种短横轴截割机器人及其自动成形控制方法。首先设计了串联式短横轴截割机器人结构,构建了短横轴截割机器人运动学模型,建立了截割臂升降油缸、滑移油缸及回转油缸伸缩量与截割头末端位姿的数学关系,提出了短横轴截割机器人直墙拱形巷道自动成形控制方法;其次研究分析了短横轴截割机器人截割头包络空间与直墙半圆拱形巷道空间耦合关系,确定了截割过程中截割轨迹关键点位置,提出了基于截割轨迹关键点的“弓”型截割轨迹规划方法;然后根据建立的短横轴截割机器人运动学模型,求解截割头在跟踪截割轨迹的过程中运动控制量和截割、修帮、扫底3个任务各个关节控制时序;最后以模糊PID为例,建立了短横轴截割机器人自动成形控制方法,利用Adams软件对短横轴截割机器人进行截割运动仿真试验。结果表明:利用“弓”型截割轨迹规划方法能够完成直墙拱形巷道的截割轨迹规划,控制截割头对截割轨道进行跟踪控制,实现了直墙拱形巷道断面的自动成形截割,截割成形的巷道最大欠挖量为48 mm,最大超挖量为21 mm,满足煤矿巷道成形质量要求。研究得出短横轴截割机器人可在沿巷道中线不左右移机的情况下,高效率、高质量地完成直墙拱形巷道断面自动成形截割任务。

关键词:定形截割;截割机器人;拱形巷道;轨迹规划;模糊PID控制

中图分类号:TD 421

文献标志码:A

文章编号:1672-9315(2024)03-0418-12

DOI:10.13800/j.cnki.xakjdxxb.2024.0302开放科学(资源服务)标识码(OSID):

Automatic forming control method of straight-wall arched

roadway for short transverse axis cutting robot

MA Hongwei1,2,WANG Saisai1,2,WANG Chuanwei1,2,XUE Limeng1,2,ZHANG Heng1,2,SUN Siya3

(1.College of Mechanical Engineering,Xian University of Science and Technology,Xian 710054,China;

2.Shaanxi Key Laboratory of Mine Electromechanical Equipment Intelligent Monitoring,Xian 710054,China;

3.College of Electrical and Control Engineering,Xian University of Science and Technology,Xian 710054,China)

Abstract:

A short horizontal axis cutting robot and its automatic forming control method are proposed to address the problems of difficult positioning,low cutting efficiency,and poor forming quality of tunneling machines during the excavation process of straight wall arched tunnels.Firstly,a series type short horizontal axis cutting robot structure was designed,and a kinematic model of the short horizontal axis cutting robot was constructed.The mathematical relationship between the extension and contraction of the cutting arm lifting oil cylinder,sliding oil cylinder,and rotary oil cylinder and the cutting head posture was established,and an automatic forming control method for straight wall arched tunnels of the short horizontal axis cutting robot was proposed;

Secondly,

the coupling relationship between the envelope space of the short horizontal axis cutting robots cutting head and the space of the straight wall semi-circular arch roadway was studied and analyzed.The key points of the cutting trajectory during the cutting process were determined,and a “bow” shaped cutting trajectory planning method based on the key points of the cutting trajectory was proposed;

Thirdly,

based on the established kinematic model of the short horizontal axis cutting robot,solve the motion control variables of the cutting head during the tracking and cutting trajectory process,as well as the control timing of each joint in the three tasks of cutting,trimming,and bottom sweeping;Finally,taking fuzzy PID as an example,a control method for automatic forming and cutting of a short horizontal axis cutting robot was established,and the cutting motion simulation experiment of the short horizontal axis cutting robot was conducted using Adams software.The results show that the “bow” shaped cutting trajectory planning method can complete the cutting trajectory planning of straight wall arched tunnels.Control the cutting head to track and control the cutting trajectory,the automatic forming cutting of the straight wall arched tunnel section is achieved.The maximum under excavation amount of the completed tunnel is 48 mm,and the maximum over excavation amount is 21 mm,which meets the quality requirements of coal mine tunnel forming.The study found that the short horizontal axis cutting robot can efficiently and high-quality complete the automatic forming and cutting task of straight wall arched tunnel section without moving the machine left and right along the centerline of the tunnel.

Key words:set cutting;cutting robot;arched roadway;trajectory planning;fuzzy PID control

0 引 言由于直墙拱形巷道围岩稳定性和设备通过性好,因此常被应用于地质较软、埋深较深的煤层,但目前还没有相应装备可实现高效、高质量的成形截割。根据《煤矿机器人重点研发目录》《关于加快煤矿智能化发展的指导意见》等文件[1-4],亟待研发一种掘进机器人可实现

直墙拱形巷道

断面高效成形截割方法。现有的装备中,全宽横轴掘进机,其控制简单、截割效率高,但只适用于矩形断面的成形截割[5];纵轴掘进机适应性强,可应用于任意形状巷道断面的成形截割,但存在左右移机、定位难等问题,控制要求高,截割效率低;短横轴掘进机截割效率较高,但也存在左右移机、定位难等问题,导致巷道断面成形效率低。为保证截割效率,巷道断面的成形质量,文中在短横轴掘进机截割方式的基础上,提出一种掘进机不左右移机的情况下完成直墙拱形巷道自动截割控制方法,可实现直墙拱形巷道的高效成形截割。近年来,国内外对煤矿巷道掘进智能化的研究不断深入,对横轴、纵轴式掘进机的自适应截割已经有了较深入的研究,如张旭辉等提出一种悬臂式掘进机自主调速截割系统,采用模糊PID控制驱动截割头变速截割煤壁,实现矩形巷道断面的成形截割[6];王苏彧等提出一种纵轴式掘进机自动截割断面边界控制误差分析方法,并研究了一种截割轨迹规划及边界控制方法[7-8];王东杰等提出一种基于多传感器信息的掘进机截割臂自适应截割控制策略,使用基于遗传算法优化的模糊PID控制器,实现截割臂摆速的高效自适应调控[9];王苏彧等提出一种悬臂式掘进机断面成型轨迹多目标优化方法,使用多目标粒子群算法与FDMOPSO算法对截割轨迹多目标优化模型进行求解,求出复杂巷道的最优轨迹[10];WU,XU等提出悬臂式自主截割方法与大断面煤巷悬臂式掘进机二次自主截割路径规划与控制方法研究[11-12];对于截割头位姿的确定,均需要研究机器人的运动学,如王鹏江等基于ADAMS仿真对掘进机截割过程中机身位姿变化进行分析[13];张旭辉等提出了一种基于多点固定的外参标定方法,该方法有效提高了截割头摆角的检测精度[14];杨文娟等提出一种基于激光束和红外光斑特征的悬臂式掘进机机身及截割头位姿视觉测量系统,实现了掘进机机身及截割头位姿自动、准确、实时测量要求[15]。综上所述,现有的巷道成形截割控制主要集中在矩形巷道断面,而对直墙拱形巷道断面的自动成形方法及短横轴智能截割控制的研究相对较少。文中在短横轴煤矿智能掘进机器人系统的基础上,针对直墙拱形巷道的自动化截割需求,以短横轴截割机器人为研究对象,提出一种短横轴截割机器人结构,并制定直墙拱形巷道自动成形截割控制方法。首先,以短横轴截割机器人本体结构特点为基础,建立短横轴截割机器人的运动学模型,确定截割臂各关节变量与截割头位姿变化关系,掌握以短横轴截割机器人的运动性能;然后,分析截割头工作空间与直墙拱形巷道尺寸的对应关系,确定截割直墙拱形巷道的截割轨迹;最后,搭建轨迹跟踪控制模型,实现直墙拱形巷道的自动成形控制。

1 短横轴截割机器人

1.1 短横轴煤矿智能掘进机器人系统组成为实现煤矿直墙拱形巷道快速掘进,马宏伟团队提出一种短横轴煤矿智能掘进机器人系统[16],主要由短横轴截割机器人、钻锚机器人Ι和钻锚机器人Π、运输及通风除尘系统和电液控平台等组成,如图1所示。短横轴截割机器人位于巷道中线,负责巷道断面的成形截割任务;钻锚机器人Ⅰ与钻锚机器人Ⅱ位于短横轴截割机器人后方,负责完成永久支护任务;运输及通风除尘系统

负责运输与通风任务;电液控平台负责总体的控制。

1.2 短横轴截割机器人结构短横轴截割机器人位于短横轴煤矿智能掘进机器人系统的最前端,负责巷道断面的成形截割任务。短横轴截割机器人由截割头、截割臂、水平转台、滑台、掘进机底架、铲板以及带有位移传感器的升降油缸、回转油缸和滑移油缸等部分组成,如图2所示;截割臂具有前后滑移、左右旋转及垂直摆动等功能,可完成直墙拱形巷道截割、修帮及扫底等成形截割任务。在巷道掘进过程中,短横轴截割机器人位于巷道中线,通过滑移油缸、回转油缸、升降油缸的联合控制,实现截割臂前后滑移、水平旋转和垂直摆动的复合运动,完成巷道断面的定形截割。截割机器人的主要参数见表1。

2 短横轴截割机器人运动学模型

2.1 机器人正运动学模型短横轴截割机器人属于开链运动学系统,

截割头截割巷道断面的运动主要依靠滑台的前后移动、水平转台的左右转动、截割臂的垂直摆动及截割头的旋转。根据串联机器人运动学改进D-H

方法[17-19],建立短横轴截割机器人运动学模型,运动学坐标系模型如图3所示,其中短横轴截割机器人坐标系为O0X0Y0Z0,滑台坐标系为O1X1Y1Z1,水平转台坐标系为O2X2Y2Z2,截割臂坐标系为O3X3Y3Z3,截割头中心点坐标系为O4X4Y4Z4。

短横轴截割机器人的运动结构参数见表2。其中,a0为沿X0轴的平移量,α0为绕X0轴的转动量,α0=0,d0为沿Z0轴的平移量,d0=0,θ0为绕Z0轴的转动量,θ0=90°;a1为沿X1轴的平移量,α1为绕X1轴的转动量,α1=90°,d1为沿Z1轴的平移量,d1=0,θ1为绕Z1轴的转动量,θ1=90°;a2为沿X2轴的平移量,α2为绕X2轴的转动量,α2=90°,d2为沿Z2轴的平移量,d2=0,θ2为绕Z2轴的转动量,θ2=0;a3为沿X3轴的平移量,α3为绕X3轴的转动量,α3=0,d3为沿Z3轴的平移量,d3=0,θ3为绕Z3轴的转动量,θ3=0。

根据改进D-H

矩阵原理和结构参数可得两

相邻坐标系的坐标变换公式如下

ii+1T=Rxi,ai

Dxi,αi

Rxi,θi,

Dxi,di

(1)

式中 Rxi,ai为沿Xi轴方向移动ai的平移矩阵;

Dxi,ai为绕Xi轴旋转αi的旋转矩阵;Rzi,θi为绕Zi轴

旋转θi的旋转矩阵;Dzi,di为沿Zi轴方向移动di的平移矩阵。变换矩阵为

ii+1

T=

cosθi-sinθi0ai

cosθisinαi

sinθicosαi-sinαidicosαi

sinθisinαi

cosθisinαicosαidicosαi

0001

(2)

将表2中的参数代入式(2),可得相邻两连杆的齐次变换矩阵如下

01T

=

0-10a0

1000

001d0

0001

(3)

12T

=

cosθ1-sinθ100

001-d1

sinθ1cosθ100

0001

(4)

23T

=

cosθ2-sinθ20a2

00-10

sinθ2cosθ200

0001

(5)

34T

=

cosθ3-sinθ30a3

sinθ3cosθ300

0010

0001

(6)

将相临两连杆的齐次变换矩阵依次相乘,得到机器人的正运动学方程如下

04T

=

c2s3+c3s2c2c3-s2s3

0a0+d1+a2s2

c1c2c3-c1c2s3

-c1c2s3-c1c3s2s1

a2c1+a2c1c2

c2c3s1-s1s2s3

-c2s1s3-c3s1s2-c2

d0+a2s1+a3c2s2

0001

=

nxoxaxpx

nyoyaypy

nzozazpz

0001

(7)

根据以上的齐次变换矩阵运算,得到截割机器人机械臂正运动学矩阵,由式(7)可知短横轴截割机器人截割头中心点相对巷道空间坐标系的位置坐标为

P=[pxpy px]T。

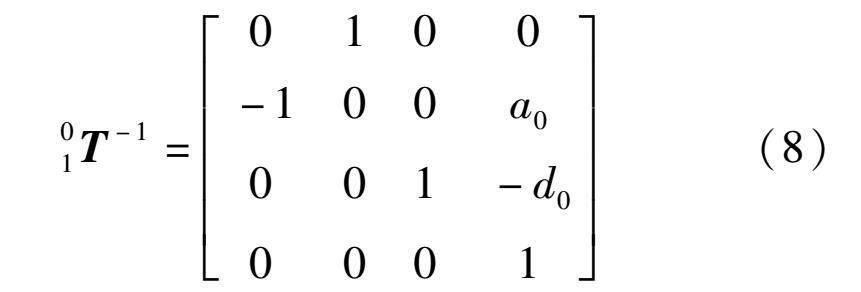

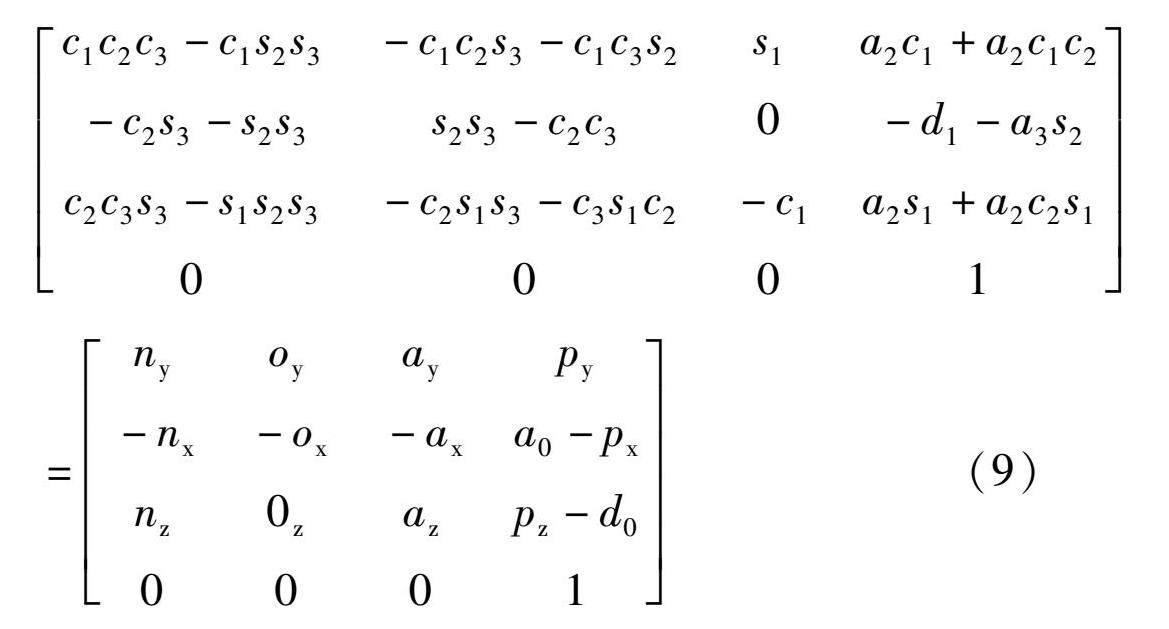

2.2 机器人运动学逆解根据给定截割臂末端位置与姿态,求得截割机器人所有关节的关节变量[20-22]。根据齐次变换矩阵

01T

,得到其逆矩阵如下

01T-1

=

0100

-100a0

001-d0

0001

(8)

等式(7)两边同时左乘01T-1,化简可得式(9)如下。

c1c2c3-c1s2s3-c1c2s3-c1c3s2s1

a2c1+a2c1c2

-c2s3-s2s3s2s3-c2c30-d1-a3s2

c2c3s3-s1s2s3-c2s1s3-c3s1c2-c1a2

s1+a2c2s1

0001

=

nyoyaypy

-nx-ox-axa0-px

nz0zazpz-d0

0001

(9)

利用等式两端所对应的元素相等,将除此关

节的其余变量消去,最终得到各关节变量的解如下

d0=pz-a2s1-a3c2s1

θ1=arccos

py

a2+px-d1-a0

θ2=arcsin

px-d1-a0

a3

θ3=0

(10)

3 拱形巷道断面成形截割轨迹规划

3.1 巷道与截割头尺寸拱形巷道截面形状是由矩形与三心拱型弧线组成[23-24],如图4所示。拱形巷道的掘进高为

Hh,拱高为Fh,掘进宽为Bh,根据拱高与掘进宽度,绘制辅助线条确定三心拱中的3个圆心Oh1、Oh2、Oh3,其中拱顶半径为Rh,拱端半径为rh。短横轴截割机器人的截割头形状为两球头对称分布,如图5所示。截割头的直径为Dj,半径为dj1,截割头的宽度为Lj1,连接平面长Lj2,基圆半径为dj2,截割头的弧形由三段圆弧组成[25-26],分别为Rj1、Rj2、Rj3。拱形巷道与截割头的尺寸见表3。

3.2 定形截割轨迹规划将整个截割过程分为3个过程,分别是截割、修帮和扫底。

截割过程是巷道掘进的主要工作,其目的是将巷道断面内的大量煤岩从断面上剥落,以最大的截面覆盖率与截割效率为目标规划截割轨迹。分析截割头外形尺寸与巷道断面尺寸的关系:巷道的截割深度为E=800 mm;巷道高度Hh与截割头的最大半径dj1的比值n为巷道矩形截面的最大水平截割次数,n=4;掘进宽度Bh减去截割头宽度Lj1为最大水平截割距离l1;掘进高Hh与n的比值为垂直截割距离h1;当截割头中心的垂直高度为4h1+dj1,并且右截割头与巷道拱顶相切,此时截割头中心点的位置为巷道弧形截面处水平截割右极限点,根据对称原理求得左极限点,左右极限点之间距离为巷道弧形截面处的水平截割距离l2;当介个头中心点处于巷道中线且左右截割头均与巷道拱顶接触时,截割头中心点位置为截割轨迹最高点,此点距离巷道顶点为h2。

根据所求截割头外形尺寸与巷道断面尺寸的关系,选取截割头中心点的截割轨迹关键点,依次连接关键点,完成巷道掘进过程的“弓”型截割轨迹规划,截割轨迹如图6所示。具体步骤如下:首先,确定截割头位于巷道左下角的关键点1;然后,根据最大水平截割距离l1,确定右下角的关键点2;其次,根据最优垂直截割距离h1,确定第3处关键点位置。以此类推,将掘进过程中的11处关键点依次确定,按顺序连接即可完成掘进过程中巷道“弓”型截割轨迹规划。

修帮过程是对已掘进巷道的表面进行精确修整,减少巷道断面边界的粗糙度,提高掘进机前进效率。在截割头修帮的过程中,截割头与煤壁巷道的接触面为半圆形,如图7所示,其中C1为沿掘进方向修型尺寸,C2为垂直方向修型尺寸。由于C1大于C2,在考虑修型效率的条下,选择沿掘进方向的修型方式,截割头每次沿掘进方向前后移动的尺寸为l3,即点12到点13的距离(点12坐标为[-1 540,5 150,590],点13的坐标为[-1 540,4 350,590]),l3=800 mm,与截割深度相同。

根据巷道轮廓周长,用周长除以C1计算需要修型的次数,确定修帮轨迹中第12至第59关键点中的48个关键点,依次连接关键点,完成巷道修帮过程的“弓”型截割轨迹规划,如图8所示。具体步骤如下:首先确定第12关键点的位置,根据掘进深度,确定修帮深度,从而计算处第13关键点位置;然后根据C1测量所得的最大修型尺寸,计算出第14关键点位置;最后以此类推,将掘进过程48处关键点依次确定,按顺序连接即可完成修帮过程的截割轨迹。

扫底过程是对已掘进巷道的底板进行精确修整,确保巷道底部精确成形,机器人系统能顺利前进。同理,确定扫底过程中第59至第66中的8个关键

点,依次连接扫地过程中的8处关键点,如图9所示。

3.3 截割机器人关节控制时序根据截割、修帮和扫底截割轨迹规划的结果,利用Matlab机械臂逆解的方法求解各关节时序变化关系:首先,利用连续小线段插补原理[27

-28],将定型截割轨迹分成有限多小线段,设每条线段为轨迹vi,则所有轨迹集A={v1,v2,v3,…,vn-1,vn},分割后的每段轨迹为截割头中心点的运动轨迹;然后,根据r.ikine函数求得截割头中心处于每段轨迹终点时各关节的关节量;最后,将每一步的关节量导出,按顺序排列,此时将会得到整个

截割过程中,截割臂各关节控制时序,如图10所示。

从图10可以看出,滑台的位移范围在0~1 300 mm,因此,滑台的最小行程是1 300 mm;滑台在扫底与修帮的过程中,存在大范围的滑移运动,但在修帮与扫底过程中,截割煤岩的量少,主要认为是修形,因此可以适当提高滑移速度。回转台的极限转角范围在-20°~20°;其中在掘进过程中存在大范围摆臂运动,又因为掘进运动是截割过程的主要运动,且煤岩硬度分布不均匀。因此,在回转台运动控制时应监测回转油缸压力变化,防止过载损坏,即使调整水平截割摆速。截割臂垂直摆动的极限范围在-25°~25°,在各阶段的变化都比较平稳,均为阶段性变换。

3.4 油缸伸缩量与截割臂位姿关系根据所求的截割机器人各关节变量时序集,可知在截割过程各关节的转动量。由于各关节转动量是由各油缸的伸缩量决定,因此,可通过控制油缸的伸缩量来满足关节的转动量。建立关节转动量与油缸伸缩量的数学关系,求解各关节变量对应的油缸伸缩量[29]。各油缸的变化参数如图11~13所示。

从图11可以看出,点O1为滑台中心;点Ml,Mr分别为滑移油缸与掘进机底架的左右链接点;点Nl,Nr为滑移油缸与滑台的左右链接点。其中SYl,SYr分别为左右滑移油缸的总长度。

从图12可以看出,点O2为转台中心;点Pl,Pr分别为回转油缸与滑台的左右链接点;点Ql,Qr分别为回转油缸与转台的左右链接点。其中LPl,LPr分别为点Pl、Pr到点O2的长度;LQl,LQr分别为点Ql、Qr到点O2的长度;SZl,SZr分别为左右回转油缸的总长度,角度ψl为标准状态下的∠PlQlO2,同理ψr为∠PrQrO2。

从图13可以看出,点O3为垂直摆动中心;点J为升降油缸与转台的链接点;点K为升降油缸与截割臂的链接点。其中LJO为点J到点O3的长度;LKO为点K到点O3的长度;SS为升降油缸的总长度,角度Ψ为标准状态下的∠JO3K。

油缸伸缩量与关节变化量的关系式如下

ΔSYI=

ΔSYr=SY-SY′=d0

ΔSZL=|SZL-SZL′|

SZL=L2Pl+L2Ql

-2LPl·LOl·cos

(ψL-θ1)

ΔSZR=|SZR-SZR′|

SZR=L2Pr+L2Qr

-2LPr·LOr·cos

(ψR-θ1)

ΔSS=|SS-SS′|

SS=L2KO+L2JO

-2LKO·LJO·cos

(ψ-θ1)

(11)

式中

ΔSYl,

ΔSYr,

ΔSZL,

ΔSZl,

ΔSS

为油缸伸缩量;

SYl′

等参数表示油缸伸缩变化后的总长度,mm。

4 自动成形截割控制方法

4.1 自动成形截割控制模型短横轴截割机器自动成形截割的控制思路

为:首先完成整体截割轨迹规划;然后利用连续小线段插补原理将截割轨迹划分为有限多小段轨迹;最后控制截割头中心点按顺序拟合每小段截割轨迹,截割头完成所有小段轨迹的拟合即完成自动成形截割。截割头中心点位置由各关节量决定,各关节量由各组油缸伸缩量决定,因此,可通过控制各组油缸伸缩量来完成截割头中心点的定位,控制各组油缸的伸缩实现对目标巷道的精确截割。

为了验证短横轴截割机器人自动成形截割的控制方法,以模糊PID[30-31]为例设计截割控制策略,控制框如图14所示。设置截割头的目标位置

P=[px py px]T,根据数学关系式求解各组油缸的期望伸缩量

S=[SY SZL SZR SS]T;令各组油缸的实际伸缩量

Sp=[SYp SZLp SZRp SSp]T,将各组油缸期望伸缩量减去实际伸缩量的差值设为偏差e,设偏差变化率为ec;根据制定的模糊规则输出对应的PID修正参数ΔKP、ΔKI、ΔKD,对PID控制增益参数进行实时优化及调整,克服PID控制增益参数不可调整的缺点,实现油缸伸缩量的精确控制。

模糊PID控制原理是根据PID的3个参数与偏差e和偏差变化率ec之间的模糊关系,在截割过程中不断检测e与ec,根据模糊控制规则对3个参数进行实时调整,实现PID自适应控制。根据不同伸缩量偏差求解输入量的量化因子,将精确值转化为模糊值。

F(e)=

6e

Fsmax-Fsmin

F(Δe)=

6Δe

2(Fsmax-Fsmin)

(12)

式中 F(e)为伸缩量偏差模糊值;F(Δe)为伸缩量偏差变化量模糊值;Fsmax为最大设定伸缩量;Fsmin为最小设定伸缩量。

4.2 仿真试验及验证利用Adams软件建立截割机器人虚拟样机模型[32-33],对短横轴节割机器人各关节进行约束,各零件之间的约束关系见表5。

利用Adans软件建立的虚拟样机进行仿真,得出截割空间包络图,

如图16所示。截割头的截割包络空间基本实现目标巷道的截割,并保持边界在一定的误差范围内。从图16中可以看出在A、B、C 3个区域,由于截割头外形原因,产生欠挖情况。其中A区的空白尺寸为三角形,此时A区的截割空白呈现出长约625 mm、高约50 mm的三角形;B、C两区产生的原因是由于弧形截割头截割失效产生的,其与掘进机的底面外形相吻合,不影响掘进机的前进,因此可忽略不考虑。

利用Adams仿真软件测算功能,计算截割头超挖量与欠挖量,如图17所示。虚线为理论边界量,红色线为截割实际边界距离理论边界的距离,正值为超挖量,负值为欠挖量。

从图17可以看出,最大欠挖量在巷道顶板中间拱形处为48 mm,其余超挖量均在21 mm以内,满足煤矿巷道成形质量误差为±50 mm的要求。

5 结 论

1)提出一种以短横轴截割机器人为主的智能掘进机器人系统及其自动成形控制方法,实现了截割机器人对直墙拱形巷道断面高效率、高质量的成形截割。 2)提出了巷道成形截割关键点“弓”型截割轨迹规划方法,实现了截割机器人对直墙拱形巷道精准高效截割。3)以模糊PID为例,建立了短横轴截割机器人自动成形截割控制方法。在直墙拱形巷道断面的自动成形截割控制过程中,最大欠挖量为48 mm,最大超挖量为21 mm,满足煤矿巷道成形质量要求。

参考文献(References):

[1]

王国法,王虹,任怀伟,等.智慧煤矿2025情景目标和发展路径[J].煤炭学报,2018,43(2):295-305.WANG Guofa,WANG Hong,REN Huaiwei,et al.2025 scenarios and development path of intelligent coal mine[J].

Journal of China Coal Society,2018,43(2):95-305.

[2]王国法,刘峰,孟祥军,等.煤矿智能化(初级阶段)研究与实践[J].煤炭科学技术,2019,47(8):1-36.

WANG Guofa,LIU Feng,MENG Xiangjun,et al.Research and practice on intelligent coal mine construction(primary stage)[J].Coal Science and Technology,2019,47(8):1-36.

[3]王国法,杜毅博,徐亚军,等.中国煤炭开采技术及装备50年发展与创新实践——纪念《煤炭科学技术》创刊50周年[J].煤炭科学技术,2023,51(1):1-18.

WANG Guofa,DU Yibo,XU Yajun,et al.Development and innovation practice of China coal mining technology and equipment for 50 years:Commemorate the 50th anniversary of the publication of Coal Science and Technology[J].Coal Science and Technology,2023,51(1):1-18.

[4]王国法,张德生.煤炭智能化综采技术创新实践与发展展望[J].中国矿业大学学报,2018,47(3):459-467.WANG Guofa,ZHANG Desheng.Innovation practice and development prospect of intelligent fully mechanized technology for coal mining[J].Journal of China University of Mining & Technology,2018,47(3):459-467.

[5]薛力猛,马宏伟,王川伟,等.护盾式智能掘进系统截割机器人截割能力研究[J].西安科技大学学报,2023,43(4):779-786.XUE Limeng,MA Hongwei,WANG Chuanwei,et al.Cutting ability of cutting robot in shield intelligent tunneling system[J].Joumal of Xian University of Science and Technology.2023,43(4):779-786.

[6]张旭辉,石硕,杨红强,等.悬臂式掘进机自主调速截割控制系统[J].工矿自动化,2023,49(1):80-89.

ZHANG Xuhui,SHI Shuo,YANG Hongqiang,et al.Boom-type roadheader autonomous speed regulation cutting control system[J].Journal of Mine Automation,2023,49(1):80-89.

[7]王苏彧,田劼,吴淼.纵轴式掘进机截割轨迹规划及边界控制方法研究[J].煤炭科学技术,2016,44(4):89-94,118.WANG Suyu,TIAN Jie,

WU Miao.Study on cutting trace planning of longitudinal roadheader and boundary control method[J].Coal Science and Technology,2016,44(4):89-94,118.

[8]王苏彧,田劼,吴淼.纵轴式掘进机自动截割断面边界控制误差分析[J].工矿自动化,2016,42(5):14-18.WANG Suyu,TIAN Jie,WU Miao.Analysis of automatic cutting section boundary control error for longitudinal roadheader[J].Journal of Mine Automation,2016,42(5):14-18.

[9]王东杰,王鹏江,李悦,等.掘进机截割臂自适应截割控制策略研究[J].中国机械工程,2022,33(20):2492-2501.

WANG Dongjie,WANG Pengjiang,LI Yue,et al.Research on adaptive cutting control strategy of roadheader cutting arms[J].China Mechanical Engineering,2022,33(20):2492-2501.

[10]王苏彧,马登成,任泽,等.悬臂式掘进机断面成型轨迹多目标优化方法研究[J].仪器仪表学报,2021,41(8):183-192.WANG Suyu,MA Dengcheng,REN Ze,et al.A multi-objective optimization method for cantilever roadheader section forming trajectory[J].Chinese Journal of Scientific Instrument,2021,41(8):183-192.

[11]WU J J,XU Z Y,FANG X Q,et al.Research on path planning and control method for secondary autonomous cutting of cantilever roadheader in a large-section coal roadway[J].Sustainability,2022,15(1):560-560.

[12]XU Z Y,LIANG M F,FANG X Q,et al.Research on autonomous cutting method of cantilever roadheader[J].Energies,2022,15(17):6190-6190.

[13]王鹏江,宗凯,张彬,等.基于ADAMS仿真的悬臂式掘进机截割过程机身位姿变化分析[J].煤炭技术,2018,37(6):250-252.WANG Pengjiang,ZONG Kai,ZHANG Bin,et al.Boom-type road-header cutting process ana-lysis of bodys position and attitude change based on ADAMS simulation[J].Coal Technology,2018,37(6):250-252.

[14]张旭辉,谢楠,张超,等.悬臂式掘进机截割头位姿视觉测量系统改进[J].工矿自动化,2021,47(7):1-7.ZHANG Xuhui,XIE Nan,ZHANG Chao,et al.Improvement of vision measurement system for cutting head position of boom-type roadheader[J].Journal of Mine Automation,2021,47(7):1-7.

[15]杨文娟,张旭辉,马宏伟,等.悬臂式掘进机机身及截割头位姿视觉测量系统研究[J].煤炭科学技术,2019,47(6):50-57.YANG Wenjuan,ZHANG Xuhui,MA Hongwei,et al.Research on position and posture measurement system of body and cutting head for boom-type roadheader based on machine vision[J].Coal Science and Technology,2019,47(6):50-57.

[16]马宏伟,王鹏,王世斌,等.煤矿掘进机器人系统智能并行协同控制方法[J].煤炭学报,2021,46(7):2057-2067.MA Hongwei,WANG Peng,WANG Shibin,et al.Intelligent parallel cooperative control method of coal mine excavation robot system[J].Journal of China Coal Society,2021,46(7):2057-2067.

[17]马宏伟,王鹏,张旭辉,等.煤矿巷道智能掘进机器人系统关键技术研究[J].西安科技大学学报,2020,40(5):751-759.MA Hongwei,WANG Peng,ZHANG Xuhui,et al.Research on key technology of intelligent tunneling robotic system in coal mine[J].Journal of Xian University of Science and Technology,2020,40(5):751-759.

[18]郭发勇,梅涛,赵江海.D-H法建立连杆坐标系存在的问题及改进[J].中国机械工程,2014,25(20):2710-2714.GUO Fayong,MEI Tao,ZHAO Jianghai.Problems and improvement of D-H method for establishing connecting rod coordinate system[J].

Mechanical Engineering,2014,25(20):2710-2714.

[19]PU Y,LIU J Q,GUO W.Kinematics modeling and analysis of TBM disc cutter based on D-H matrix[J].Materials Science Forum,2011,697-698:692-696.

[20]陈支,邹树梁,唐德文,等.D-H坐标系下挖掘机工作装置运动学建模与仿真[J].机械设计与制造,2014(11):188-190,195.

CHEN Zhi,ZOU Shuliang,TANG Dewen,et al.The modeling and simulating research for the excavator working device in D-H coordinates[J].Machinery Design & Manufacture,2014(11):188-190,195.

[21]吴若麟,蒋林,张宏伟,等.可重构液压自伺服机器人关节D-H参数库建立与运动学分析[J].机床与液压,2015,43(21):1-7,49.WU Ruolin,JIANG Lin,ZHANG Hongwei,et al.D-H Parameter library establishment and the kinematics an-alysis for reconfigurable hydraulic self servo robot joint[J].Machine Tool & Hydraulics,2015,43(21):1-7,49.

[22]Feifei C,Hehua J,Kaimeng W,et al.An analytical approach based on Dixon resultant for the inverse kinema-tics of 6R robot manipulators with offset wrists[J].Communications in Nonlinear Science and Numerical Simulation,2023:127.

[23]Hongtang C,Haijun M,Hongli J,et al.Kinematic modeling of 3P-2R welding robot based on D-H parameters[J].Journal of Physics:Conference Series,2022,2218(1).

[24]关之飘.三心拱巷道断面的改进[J].中国锰业,1995(3):10-13,9.GUAN Zhipiao.Improvement of the section of the three-heart arch roadway[J].Chinas Manganese Indudtry,1995(3):10-13,9.

[25]方立宇,黄建农,董志峰.EBH300A型横轴悬臂式掘进机三维建模与设计[J].煤矿机械,2015,36(6):245-246.

FANG Liyu,HUANG Jiannong,DONG Zhifeng.3D mo-deling and design of EBH300A transverse axis roadheader[J].Coal Mine Machinery,2015,36(6):245-246.

[26]黄建农,白龙,董志峰.EBH300A型掘进机虚拟样机及截齿运动仿真[J].机械传动,2015,39(5):120-123.HUANG Jiannong,BAI Long,

DONG Zhifeng.Cutting tooth kinematic simulation and virtual prototype of EBH300A roadheader[J].Journal of Mechanical Transmission,2015,39(5):120-123.

[27]王树峰,孟新宇,杜毅龙.连续轨迹段平滑过渡的前瞻插补算法[J].现代制造工程,2023(6):64-70.WANG Shufeng,MENG Xinyu,DU Yilong.Forward interpolation algorithm for smooth transition ofcontinuous trajectory segments[J].Modern Manufacturing Engineering,2023(6):64-70.

[28]

陈琳,黄旭丰,刘梦,等.综合多约束条件优化连续轨迹前瞻算法[J].机械工程学报,2019,55(13):151

-159.

CHEN Lin,HUANG Xufeng,LIU Meng,et al.Optimized continuous trajectory look-ahead algorithm with comprehensive multi-constraints[J].Journal of mechanical engineering,2019,55(13):151-159.

[29]毛清华,张旭辉,马宏伟,等.多传感器信息的悬臂式掘进机空间位姿监测系统研究[J].煤炭科学技术,2018,46(12):41-47.

MAO Qinghua,ZHANG Xuhui,MA Hongwei,et al.Study on spatial position and posture monitoring system of boom-type roadheader based on multi sensor information[J].Coal Science and Technology,2018,46(12):41-47.

[30]刘畅,李宇星,覃敏.基于三维地应力实测的巷道稳定性优化研究[J].地下空间与工程学报,2018,14(5):1372-1380.LIU Chang,LI Yuxing,

QIN Min.Study on drift stability optimization based on 3D geo-stress measurement[J].Chinese Journal of Underground Space and Engineering,2018,14(5):1372-1380.

[31]孙兆丹,李若冰,魏爱玲.模糊PID技术在给煤机自适应控制系统中的应用[J].煤炭技术,2023,42(8):226-228.

SUN Zhaodan,LI Ruobing,WEI Ailing.Application of fuzzy PID technology in adaptive control system of coal feeder[J].Coal Technology,2023,42(8):226-228.

[32]姜俊英,周展,曹现刚,等.煤矿巷道悬线巡检机器人结构设计及仿真[J].工矿自动化,2018,44(5):76-81.JIANG Junying,ZHOU Zhan,CAO Xiangang,et al.Structure design of suspension line inspection robot in coal mine roadway and its simulation[J].Industry and Mine Automation,2018,44(5):76-81.

[33]王鹏江,宗凯,张彬,等.基于ADAMS仿真的悬臂式掘进机截割过程机身位姿变化分析[J].煤炭技术,2018,37(6):250-252.

WANG Pengjiang,ZONG Kai,ZHANG Bin,et al.Boom-type roadheader cutting process analysis of bodys position and attitude change based on ADAMS simulation[J].Coal Technology,2018,37(6):250-252.

(责任编辑:高佳)