一种无接触旋转变压器的仿真技术研究

2024-06-27孙晓繁蒙赟马天生

孙晓繁 蒙赟 马天生

摘要:为解决无接触旋转变压器传统电磁设计方法难以保证精度的问题,提出了一种基于Maxwell和Matlab联合仿真旋转变压器性能的方法,模拟分析旋变在不同转角位置时绕组输出电压的正余弦变化过程,在原有旋变分析基础上耦合环变压降过程,实现引入环变后的旋转变压器输出信号正余弦性及电气精度仿真,从而可有效验证无接触旋转变压器整机的电气性能指标;最后通过多型号实物测试数据验证了该方法的合理性与有效性。

关键词:无接触旋转变压器;仿真分析;正余弦性;电气精度

中图分类号:TM38 文献标志码:A 文章编号:1671-0797(2024)11-0081-04

DOI:10.19514/j.cnki.cn32-1628/tm.2024.11.021

0 引言

无接触旋转变压器是自动装置中的一类精密控制微电机,具有结构可靠、检测精度高、寿命长、耐极端环境能力强等特点,能够强实时、高精度地获取转子位置,进而实现对永磁同步电机的精准控制[1]。

当前旋转变压器主要面临传统磁路算法过多依赖经验系数、计算误差大的难题,且在精度校核、电气误差仿真等技术层面也未有实质性突破。Roman M[2]等采用数值分析方法对旋转变压器的不同拓扑结构进行了仿真建模,确定了旋变设计参数对永磁同步电机动态性能的影响。文献[3]基于三次样条插值法和极值法提出了一种精准判断输出信号正余弦性方法,但未考虑引入环变后的整机分析验证。

基于此,本文利用Maxwell仿真旋转变压器在各转角位置下绕组输出电压的波形变化过程,结合Matlab的数值分析功能拟合绕组输出信号包络线,求解分析旋变两相输出信号的正余弦性及电气精度。试验结果表明,上述方法可有效评价旋转变压器电气性能。

1 旋变原理

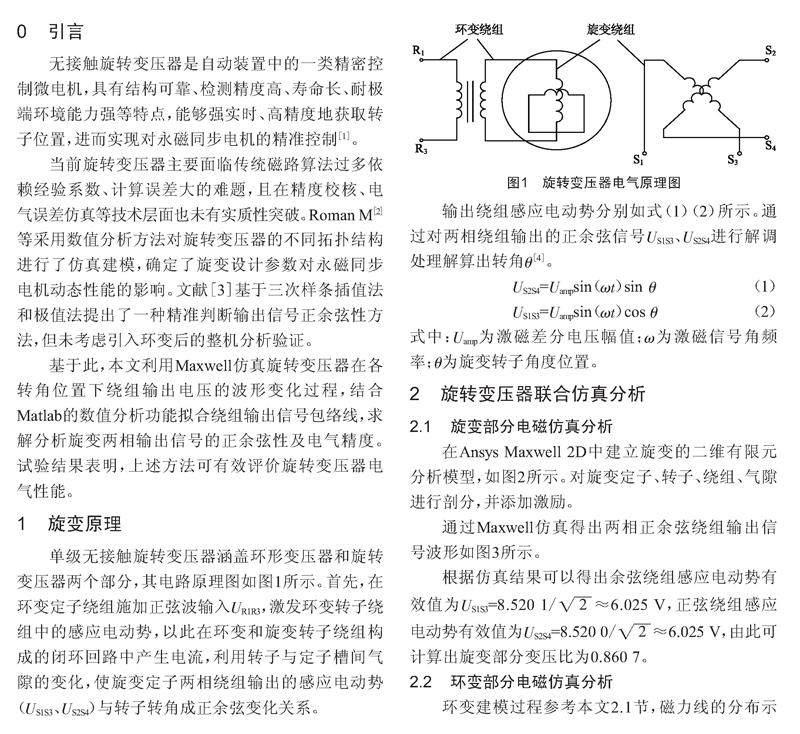

单级无接触旋转变压器涵盖环形变压器和旋转变压器两个部分,其电路原理图如图1所示。首先,在环变定子绕组施加正弦波输入UR1R3,激发环变转子绕组中的感应电动势,以此在环变和旋变转子绕组构成的闭环回路中产生电流,利用转子与定子槽间气隙的变化,使旋变定子两相绕组输出的感应电动势(US1S3、US2S4)与转子转角成正余弦变化关系。

输出绕组感应电动势分别如式(1)(2)所示。通过对两相绕组输出的正余弦信号US1S3、US2S4进行解调处理解算出转角θ[4]。

US2S4=Uampsin(ωt)sin θ(1)

US1S3=Uampsin(ωt)cos θ(2)

式中:Uamp为激磁差分电压幅值;ω为激磁信号角频率;θ为旋变转子角度位置。

2 旋转变压器联合仿真分析

2.1 旋变部分电磁仿真分析

在Ansys Maxwell 2D中建立旋变的二维有限元分析模型,如图2所示。对旋变定子、转子、绕组、气隙进行剖分,并添加激励。

通过Maxwell仿真得出两相正余弦绕组输出信号波形如图3所示。

根据仿真结果可以得出余弦绕组感应电动势有效值为US1S3=8.520 1/≈6.025 V,正弦绕组感应电动势有效值为US2S4=8.520 0/≈6.025 V,由此可计算出旋变部分变压比为0.860 7。

2.2 环变部分电磁仿真分析

环变建模过程参考本文2.1节,磁力线的分布示意图如图4所示。

由图4(a)可以看出,磁力线主要在环形变压器铁芯上分布,铁芯漏磁较少。由环变空载磁密B的分布示意图图4(b)可以看出,环形变压器铁芯中的磁密分布均匀合理,且过渡圆滑;最大磁密处0.004 22 T,未出现过饱和现象;边缘和齿槽处漏磁较小,铁芯利用率较高。

结合Maxwell仿真得到环变输出电压UR2R4曲线,结果如图5所示。

2.3 整机输出正余弦性及电气精度仿真分析

将引入环变后的旋变整机正余弦输出信号进行函数化处理,同时利用Matlab的数据分析功能对输出电压包络线进行傅里叶分解,得到输出电压各次谐波下的相对基波幅值,并解算出谐波畸变率THD,如图6所示。

由图6(a)可以看出,正余弦输出信号幅值包络线线性度较好,整体包络曲线无散点波动;而由图6(b)可以看出,输出信号幅值包络线的谐波畸变率均不足0.2%,表明该信号波形正弦性较好。

基于计算得到两相输出电压有效值|Ucos|和|Usin|,反正切计算该角度位置,仿真时每隔5°机械角度采样一个点,得到旋变转子在某电周期内各个位置下输出信号如图7所示。

再将旋变各个位置下的正、余弦输出电压和激磁电压数据导入Matlab程序中,得出在72个位置下的仿真电气精度值如图8所示。

从图8的仿真结果可以看出,仿真电气角度与实际设定角度基本一致,仿真电气精度散点几乎覆盖实际电气角度曲线且呈0~360°线性递增,角度误差值在100°~250°区间呈先增大后减小趋势,其中在176°位置时达到偏差最大值。通过图8电气角度位置的误差计算值可以得到旋变在各角度下的最大电气误差为1.465′,理论仿真值普遍满足旋转变压器性能需求。

3 试验验证

3.1 正余弦性试验验证

为验证上述方法的准确性及旋变装机后实际输出信号的正余弦性,下面进行旋变输出波形测试试验。试验采用对拖法,试验设备及监测波形如图9、图10所示,电机稳速控制在13 000 r/min。

该试验通过模拟电机实际跑合过程,得出旋变输出信号实测波形,结合本文2.3节仿真结果与图10可以看出,正余弦输出信号幅值包络线整体无抖动现象,上下包络过渡平滑,正余弦幅值全覆盖包络,旋变实物与仿真模型的绕组输出波形整体差别不大,因此上述方法可作为旋变输出信号正余弦性判别标准。

3.2 电气精度试验验证

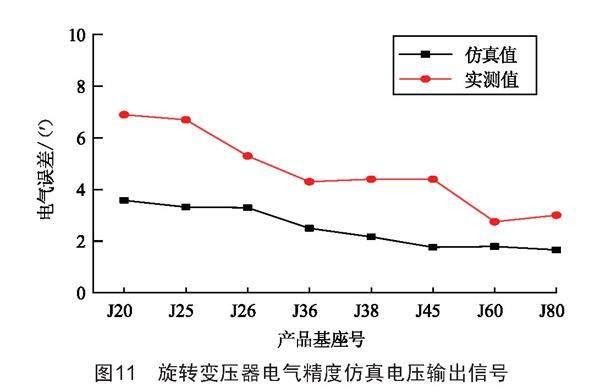

下面针对厂内几种旋转变压器进行性能实测,旋转变压器仿真值与实测值比对结果如图11所示,图中实测值为每种型号产品各取50台进行实测后的电气误差平均值。

由图11可以看出,各型号产品电气误差的理论数值和实测数值相差不大,实测电气误差平均值在2.6′~7.5′范围波动,相比各型号的仿真值平均偏高3.8′左右,这主要是因为加工差异性影响到输出电压与转子转角的函数关系;同时随着基座号的增加,电气误差呈下降趋势,这是因为小尺寸旋转变压器的精度受工艺误差影响较为严重。

4 结束语

本文提出了一种基于Maxwell和Matlab联合仿真旋转变压器性能指标的方法,分析旋变转子在各角度下绕组输出电压的正余弦变化过程,实现考虑环变降落后的旋转变压器输出信号正余弦性及电气精度仿真,最后结合试验验证了该仿真方法的准确性,为后续无接触旋转变压器的设计改进与精度校核提供了研究基础。

[参考文献]

[1] 冉晓贺,杨玉磊,尚静,等.半波结构轴向磁阻式旋转变压器电磁模型与参数计算[J].中国电机工程学报,2022,42(9):3443-3452.

[2] MANKO R,VUKOTI[ú] [C] M,MAKUC D,et al.Modelling of the Electrically Excited Synchronous Machine with the Rotary Transformer Design Influence[J].Energies,2022,15(8):2832.

[3] 马天生,蒙赟.高精度旋转变压器设计技术研究[J].微电机,2023,56(11):1-6.

[4] 尚静,王昊,刘承军,等.粗精耦合共磁路磁阻式旋转变压器的电磁原理与设计研究[J].中国电机工程学报,2017,37(13):3938-3944.

收稿日期:2024-03-18

作者简介:孙晓繁(1996—),男,辽宁沈阳人,工程师,研究方向:微特电机的研发与设计。