基于3D穿梭车的活立方密集仓储系统及存取货调度研究

2024-06-21熊依蓓马云峰卢阳

熊依蓓 马云峰 卢阳

摘 要:为满足新时代自动化密集仓储系统的需求,在保持高仓储密度的同时,也需重视系统的灵活性与高效性。因此,结合活立方密集仓储系统的多倍深存储和3D穿梭车仓储系统中的六向移动技术,提出以三维自主移动穿梭车为核心的活立方密集仓储系统。针对该系统中的存取货调度问题,建立了基于整数规划的三维网络流模型。为比较仓储密度相同时,包含提升机的传统活立方密集仓储系统与以三维自主移动穿梭车为核心的活立方密集仓储系统在存取货效率方面的性能,在不同系统配置下通过大量算例进行了数值实验,结果表明:以三维自主移动穿梭车为核心的活立方密集仓储系统在存取货时间上平均节省30%,系统效率有着较为显著的提高;模型在不同系统配置下均具有良好的求解性能,验证了三维网络流模型的有效性与通用性。

关键词:自动化密集仓储系统;活立方密集仓储系统;穿梭车式仓储系统;网络流模型;存取货调度模型

中图分类号:F253;TH24文献标志码:ADOI:10.13714/j.cnki.1002-3100.2024.10.014

Abstract: In order to meet the needs of the new era of automated compact storage systems, while maintaining high storage density, it is also necessary to pay attention to the flexibility and efficiency of systems. Therefore, combining the multi-deep storage of Live-Cube Compact Storage System and the six-way moving technology in 3D shuttle-based storage system, Live-Cube Compact Storage System with 3D autonomous mobile shuttles as the core is proposed. For the access scheduling problem in the system, a 3D Network Flow model based on integer planning is established. To compare the performance of traditional Live-Cube Compact Storage System with an elevator and Live-Cube Compact Storage System with 3D autonomous mobile shuttles as the core in terms of storage and retrieval efficiency when the storage density is the same, numerical experiments are carried out with a large number of instances in different system configurations. The results show that: Live-Cube Compact Storage System with 3D autonomous mobile shuttles as the core saves an average of 30% in storage and retrieval time, and the system efficiency has been significantly improved; the model has a good performance under different system configurations, which verifies the validity and versatility of the 3D Network Flow model.

Key words: automated compact storage system; Live-Cube Compact Storage System; shuttle-based storage system; Network Flow model; access scheduling model

0 引 言

仓库在任何供应链中都是至关重要的节点。随着贸易的增加,在许多地区,仓库的数量和仓储所占空间迅速增加[1],但可用于建造仓库的土地资源(特别是靠近需求点的)已经变得稀缺[2]。于是,具有高空间利用率的密集仓储系统被提出。与普通立体仓储系统相比,密集仓储系统的土地利用率和空间利用率可提高20%~100%左右,同时作业效率可提高20%,运行能耗可降低30%,单元投资成本可节约10%左右[3]。目前,密集仓储系统越来越受到行业关注,发展前景广阔[3]。

穿梭车是密集仓储系统中的重要自动化搬运设备[4],通过与上位机、WMS系统通信或通过手持终端控制,结合电子标签、条形码等技术即可实现自动识别和自动存取功能,完成货物的出入库、盘点、放置等任务。穿梭车具有运行速度快、智能化程度高等特点,适用于各种物流仓储系统。

穿梭车移动方式的不同导致了基于穿梭车的自动化密集仓储系统的技术演变[5]。

1 基于穿梭车的自动化密集仓储系统的技术演变

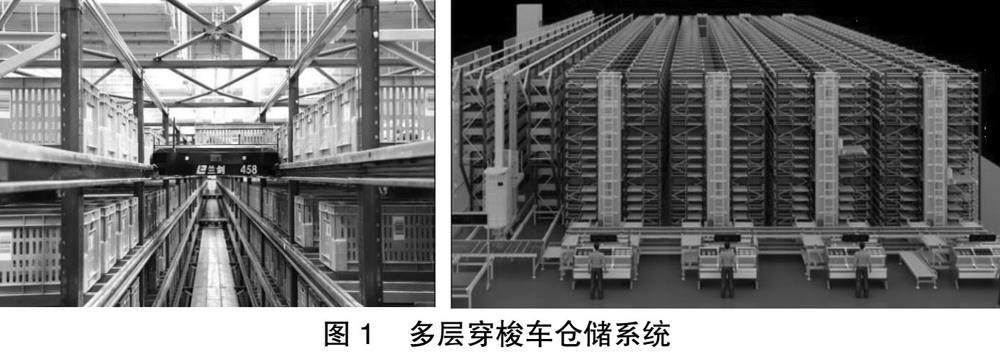

1.1 以双向行驶穿梭车为核心的系统——多层穿梭车仓储系统

多层穿梭车仓储系统(MSWS)是一种新型的自动化仓库,受到越来越多公司的青睐[6]。

如图1所示,MSWS包含多条平行排列的巷道,巷道两边的货物为单倍深存储,提升机通常位于巷道末端。穿梭车只能沿着巷道方向做直线往复运动(前后移动),不可左右移动。

系统中存在单层作业和跨层作业两种作业模式。单层作业模式中,为每层货架的每条巷道配备一台穿梭车。当系统出入库流量较大、穿梭车闲置率较低时,适合采用单层作业模式。跨层作业模式中,每列垂直排列的多条巷道内至少存在一辆穿梭车,穿梭车可通过提升机实现换层操作,处理不同货架层的货物。该模式适用于穿梭车存在闲置的情况,经济性、扩展性和柔性都更佳。

1.2 以子母穿梭车为核心的系统——子母穿梭车仓储系统

如图2所示,子母穿梭车仓储系统包含多条平行排列的巷道,巷道两边的货物为多倍深存储,存在翻箱问题/倒库问题,提升机位于巷道末端。

系统中母车与子车作业模式灵活,母车(shuttle carrier)牵引着子车(radio shuttle)在货架的主导轨上行驶(前后移动),当到达特定支道时,子车被释放,自主运行到支道进行作业(左右移动),与此同时,母车可在主导轨上接驳协同其他子车进行作业或对子车进行在线充电。若要进行换层作业,母车可携带子车乘坐提升机去往指定楼层。

子母穿梭车四向移动的实现使货物在各个货架之间的运输布局更为紧凑、简洁,进而使系统的仓储效率和空间利用率都得到一定程度的提升。但子母穿梭车结构和组成上过于复杂,因此安全性和稳定性不高,出现故障后的维护过程存在困难,且成本较高[7]。

1.3 以四向穿梭车为核心的系统——四向穿梭车仓储系统

如图3所示,四向穿梭车是子母穿梭车的升级版,在保留前后(主导轨)左右(支导轨)四向运动的基础上对车体结构进行了简化。穿梭车可以通过提升机移动到任何目标楼层,并通过主轨道和巷道两边的支导轨到达任意货位位置,从而完成系统的仓储和取货作业[8]。

1.4 以可任意移动2D穿梭车为核心的系统——活立方密集仓储系统

近年来,新一代密集仓储系统——活立方密集仓储系统变得越来越流行[9]。

如图4所示,活立方密集仓储系统也可被视为多层的基于拼图的仓储系统(Puzzle-based Storage System,PBS系统)。每层仓储空间均由多个货位紧密排列组合而成的矩形网络,每个货位可以为空或容纳单个存放在穿梭车上的货物。单层仓储空间中不存在任何通道,只存在少量空货位(简称空位),载有货物的穿梭车可沿上下左右四个基本方向移动至相邻空位,以实现存取货操作。各层仓储空间通过提升机进行连接。载着货物的穿梭车可借助提升机,往返于目标楼层与位于地面的工作站。

当收到存取货命令时:提升机从地面工作站出发,到达目标货物所在楼层;楼层内穿梭车沿着轴和轴任意自主移动,合力将载着目标货物的穿梭车送达提升机处,其中,提升机可视为临时空位参与移动;通过提升机将载有目标货物的穿梭车运往地面工作站。当收到存货命令时:载着目标货物的穿梭车从地面工作站出发,通过提升机到达目标楼层;楼层内穿梭车沿着轴和轴任意自主移动,合力将载着目标货物的穿梭车送达特定货位;提升机返回地面工作站。

活立方密集仓储系统货物存储密度高、响应时间短,通常应用于停车系统、仓库和集装箱码头等实际场景[9]。

1.5 以3D穿梭车为核心的系统——3D穿梭车仓储系统

以上提到的穿梭车,如果要实现跨层作业,都必须借助提升机进行升降,如果去除这一限制,那么系统将更加灵活与高效。

加拿大的Attabotics创业公司创新性地推出了一款可以依靠货架上安装的高精度导轨沿着、、轴方向实现六向移动的3D穿梭车和对应的3D穿梭车仓储系统(如图5所示)。该3D穿梭车仓储系统为由多个货位紧密排列组合而成的立方体结构,系统中不存在提升机,只存在多条贯穿式通道,通道四周存放着单倍深存储的货物,地面工作站位于系统最下层架空层。3D穿梭车可沿着、、轴方向上的高精度导轨,通过系统顶层、底层和多条贯穿式通道自主移动到目标楼层的目标货位完成仓储和取货作业。

自动化密集仓储系统正向着灵活化发展,若在系统中安装复杂的固定设备,系统面对未来需求变化而进行扩展的能力会大大降低[10]。同时,作为仓储系统最重要的性能之一[9],存取货时间必须尽可能的短,以保证仓储系统的高效吞吐。为了满足新时代自动化密集仓储系统的需求,在保持高仓储密度的同时,提高系统灵活性与高效性是仓储管理人员必须考虑的关键问题。因此,结合活立方密集仓储系统的多倍深存储和3D穿梭车仓储系统中的六向移动技术,提出以三维自主移动穿梭车为核心的活立方密集仓储系统,并针对该系统中的存取货调度问题建立整数规划模型。为比较仓储密度相同时,包含提升机的传统活立方密集仓储系统与以三维自主移动穿梭车为核心的活立方密集仓储系统在存取货方面的性能,在不同系统配置中进行了数值实验,同时验证了调度模型的有效性与通用性。

2 问题描述

2.1 基于三维自主移动穿梭车的活立方密集仓储系统

考虑规模为、I/O点位于系统左下角的以三维自主移动穿梭车为核心的活立方密集仓储系统(如图6所示)。该系统是由多个货位紧密排列组合而成的立方体结构,每个货位可以为空或容纳单个存放在穿梭车上的货物,系统中不包含提升机及任何通道,只存在少量用于实现存取货操作的空位。借助三维自主移动穿梭车,货物可沿轴、轴和轴六个基本方向移动至相邻空位。货物可通过位于系统左下角的I/O点(输入/输出位置)被存入或取出。

基于三维自主移动穿梭车的活立方密集仓储系统的状态是通过空位、穿梭车和目标货物的位置来定义的,通常用三维状态矩阵表示。

其中0表示空位,1表示阻塞货物,2表示目标货物,4表示穿梭车位于阻塞货物处,5表示穿梭车位于目标货物处。

图7为某活立方密集仓储系统轴和轴方向某横切面的系统状态及对应状态矩阵举例。

2.2 基于三维自主移动穿梭车的活立方密集仓储系统中的存取货调度问题

活立方密集仓储系统中的存取货调度问题主要研究在给定系统状态下,接收到存取货指令后,如何在最短的时间内协调多辆穿梭车,使其协作配合,合力将目标货物运往指定终点。该调度问题的输出结果通常为最短存取货时间和相应的目标货物、阻塞货物和穿梭车的具体调度方案。

为了提高存取货速度,加入考虑块运动[11]和并行运动[12]。一组连续排列在一行或一列中的货物及穿梭车可以沿空位方向一起移动,该过程称为块移动[11],如图8(a)所示。单位时间内发生多次不存在冲突的货物及穿梭车移动,该过程称为并行移动,如图8(b)所示[12]。

2.3 问题假设

本文做出以下假设。只考虑系统中单货物的存取货问题;系统中存在随机分布的多个空位;I/O点位于系统左下角;系统中的穿梭车是同质的,不考虑穿梭车加速、减速、转弯、转向等操作;穿梭车和承载的货物在单位时间内可沿轴、轴和轴的六个基本方向移动一个货位尺度或保持静止,在不发生冲突的情况下允许块移动与并行移动。

3 三维网络流模型

将系统中各个货位和单位时间的组合记为节点。如果穿梭车、目标货物或阻塞货物在单位时间内从一个货位移动到相邻的货位,则产生运动弧;如果穿梭车、目标货物或阻塞货物在单位时间内停留在某一货位中不发生移动,则产生空转弧。这些弧和节点共同形成带有约束的时间扩展图(TEG),通过控制TEG中弧的流入与流出,可以实现在现实中对穿梭车,目标货物或阻塞货物的调度[13]。

使用表1中的符号,将形成的带有约束的时间扩展图(TEG)转为整数线性规划问题(ILP),并建立相应的三维网络流模型。

该三维网络流模型可用于求解以三维自主移动穿梭车为核心的活立方密集仓储系统中存取货问题的最优解。目标函数为存取货时间最短。约束(1)—约束(3)是流量守恒约束,即对TEG中任意节点来说,流入弧的数量和流出弧的数量要相同。约束(4)—约束(9)是系统初始状态约束,保证所有弧都从初始位置流出,非初始位置没有弧流出。约束(10)保证所有货物均依托于穿梭车发生移动。约束(11)—约束(12)表示,在单位时间内,以j为终点的弧之间不存在冲突。约束(13)保证目标货物在取货时间上限内,到达I/O点。约束(14)—约束(17)消除穿梭车之间的冲突与碰撞。

4 数值实验与结果分析

4.1 实验设计

为比较仓储密度相同时,传统活立方密集仓储系统和以三维自主移动穿梭车为核心的活立方密集仓储系统在存取货方面的性能,同时验证三维网络流模型的有效性与通用性,在配置为AMD Ryzen7 5 800H 1.90 GHz CPU,RAM 16 GB的Windows 10计算机上,利用PYTHON搭建仿真平台,并采用GUROBI对模型进行求解。

由于存取货互为逆过程,选择其一展开研究即可。考虑一个真实的活立方停车系统中的取货问题,基本系统参数如表2所示[9]。

表2 基本系统参数

系统参数 货位长度 货位长宽度 货位高度 穿梭车速度 升降机速度

值 4m 4m 4m 1.3m/s 1.3m/s

综合考虑仓储密度、建设成本和存取货效率,传统活立方密集仓储系统中单层仓储空间的空位率通常设置为11.11%左右(包括升降机所占空间)[14]。由于以三维自主移动穿梭车为核心的活立方密集仓储系统中不存在提升机,原提升机所占空间直接折换成任意分布的活动空位参与取货过程。实验参数如表3所示。

(18)

规模分别为、、和的传统活立方密集仓储系统和以三维自主移动穿梭车为核心的活立方密集仓储系统各随机生成500个算例,比较两个系统在平均取货时间上的差异。

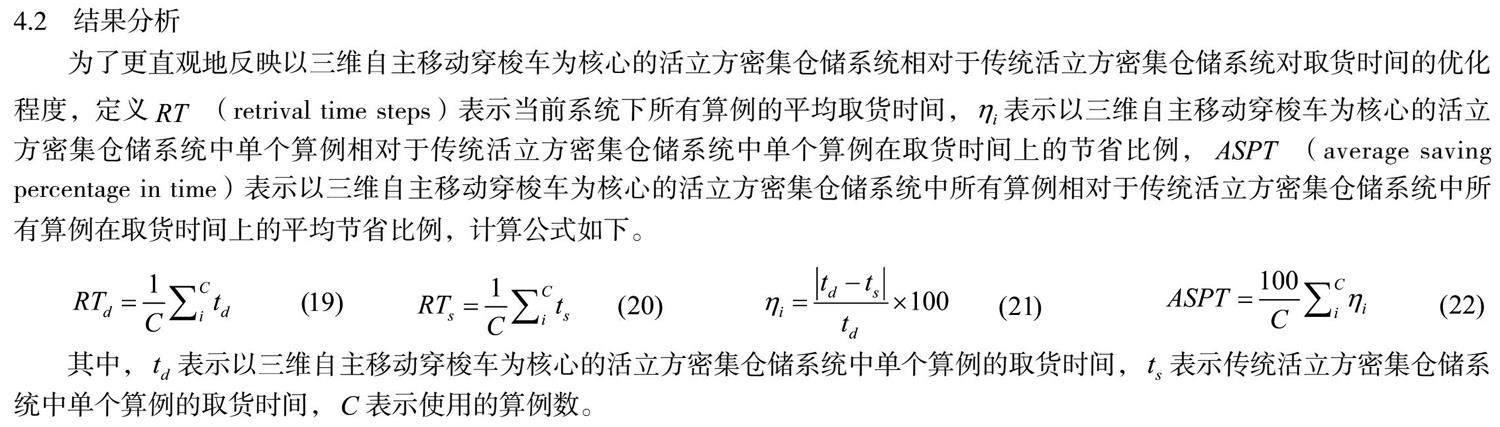

4.2 结果分析

为了更直观地反映以三维自主移动穿梭车为核心的活立方密集仓储系统相对于传统活立方密集仓储系统对取货时间的优化程度,定义 (retrival time steps)表示当前系统下所有算例的平均取货时间,表示以三维自主移动穿梭车为核心的活立方密集仓储系统中单个算例相对于传统活立方密集仓储系统中单个算例在取货时间上的节省比例, (average saving percentage in time)表示以三维自主移动穿梭车为核心的活立方密集仓储系统中所有算例相对于传统活立方密集仓储系统中所有算例在取货时间上的平均节省比例,计算公式如下。

其中,表示以三维自主移动穿梭车为核心的活立方密集仓储系统中单个算例的取货时间,表示传统活立方密集仓储系统中单个算例的取货时间,表示使用的算例数。

数值实验结果(表4)表明,当仓储密度不变时,与借助提升机完成存取货操作的传统活立方密集仓储系统相比,以三维自主移动穿梭车为核心的活立方密集仓储系统的存取货效率得到了进一步提高。同时,证明三维网络流模型在各种系统配置下的有效性与通用性良好。

5 结论与展望

结合活立方密集仓储系统的多倍深存储和3D穿梭车仓储系统中的六向移动技术,提出了以三维自主移动穿梭车为核心的活立方密集仓储系统,并针对该系统中的存取货调度问题建立整数规划模型——三维网络流模型。大量算例表明,当仓储密度不变时,与借助提升机完成存取货操作的传统活立方密集仓储系统相比,以三维自主移动穿梭车为核心的活立方密集仓储系统在存取货时间上的平均节省比例约为30%,存取货效率有着较为明显的提高。同时,提出的三维网络流模型具有良好的求解性能和通用性能。综上,应用以三维自主移动穿梭车为核心的活立方密集仓储系统,并通过三维网络流模型对其存取货过程进行调度,可以在保持高仓储密度的同时提高系统灵活性与高效性,以满足相关企业对于新时代仓储系统的要求。

在后续的研究中,可以进一步考虑三维自主移动穿梭车的转向、加速和减速等操作对取货过程的影响。在优化目标上考虑取货过程的能量消耗、二氧化碳排放量等也是值得研究的方向之一。

参考文献:

[1] ZAERPOUR N,YU Yugang,DE KOSTER R.Small is beautiful: A framework for evaluating and optimizing live-cube compact storage systems[J].Transportation Science,2015,51(1):34-51.

[2] AZADEH K,DE KOSTER R,ROY D.Robotized and automated warehouse systems: Review and recent developments[J]. Transportation Science,2019,53(4):917-945.

[3] 陆大明.中国物流仓储装备产业发展研究报告[M].北京:机械工业出版社,2018.

[4] 王康康.密集仓储系统中往复式穿梭车设计[D].北京:北京物资学院,2014.

[5] 陈涤新.论多层穿梭车系统的技术发展[J].制造业自动化,2018,40(9):168-172.

[6] WANG Yanyan,LIU Ziwei,HUANG Ke,et al.Model and solution approaches for retrieval operations in a multi-tier shuttle warehouse system[J/OL].Computers & Industrial Engineering,2020,141:106283.[2023-06-07].https://doi.org/10.1016/j.cie.2020.106283.

[7] 欧亚德集团官网.“双向、子母车、四向”货架车的区别[EB/OL].(2021-04-23)[2023-07-13].https://www.ouyade88.com/article_ detail.asp?id=813#.

[8] 秦彩云,吴颖颖,吴耀华,等.两种多层穿梭车系统的性能比较分析[J].机械工程学报,2020,56(20):255-264.

[9] ZAERPOUR N,YU Yugang,DE KOSTER R B M.Response time analysis of a live-cube compact storage system with two storage classes[J].IISE Transactions,2017,49(5):461-480.

[10] CUSTODIO L,MACHADO R.Flexible automated warehouse: A literature review and an innovative framework[J].The International Journal of Advanced Manufacturing Technology,2020(106):533-558.

[11] YU Hu,YU Yugang,DE KOSTER R.Dense and fast: Achieving shortest unimpeded retrieval with a minimum number of empty cells in Puzzle-Based Storage systems[J].IISE Transactions,2022,55(2):156-171.

[12] GUE K R,FURMANS K,SEIBOLD Z,et al.GridStore: A puzzle-based storage system with decentralized control[J].IEEE Transactions on Automation Science and Engineering,2014,11(2):429-438.

[13] RAVIV T,BUKCHIN Y,DE KOSTER R.Optimal retrieval in puzzle-based storage systems using automated mobile robots[J]. Transportation Science,2023,57(2):424-443.

[14] GUE K R,KIM B-S.Puzzle‐based storage systems[J].Naval Research Logistics (NRL),2007,54(5):556-567.