项目自产机制砂的质量管理探讨

2024-06-14唐爱华

唐爱华

摘要 由于天然砂资源减少,机制砂在建设中得到大量运用,因其母材不同、加工设备配置不同,生产的机制砂质量良莠不齐,造成混凝土拌和物性能不稳定,使施工建设的质量控制难度加大。根据汉巴南铁路HBNZQSG-6标水泥混凝土所使用的制砂、用砂经验总结归纳,文章就不同强度等级的混凝土的母材选择要求、级配控制方法、环保要求等各环节中的常见问题、注意事项等方面,规范机制砂的生产管理和质量控制活动来保证质量、降低工程造价。

关键词 机制砂;质量;管理

中图分类号 TU528.041文献标识码 A文章编号 2096-8949(2024)08-0167-03

0 引言

近年来,我国公路、铁路等基础设施发展迅猛,将实现党的十九大报告提出“2020—2035年基本建成交通强国,2035—2050年全面建成交通强国”的远大目标。

无论公路还是铁路建设,都离不开水泥混凝土,混凝土是目前我国乃至世界上用量很大的建筑结构材料,砂是组成混凝土材料之一,受天然砂资源限制,机制砂成为近年来工程建设主要的用砂原材料。但机制砂生产存在“小乱差”,品质不一等现象,导致混凝土出现和易性差、孔隙率大,水泥超耗,混凝土开裂等质量问题。该文结合新建铁路汉巴南HBNZQSG-6标项目实际,总结生产机制砂取得的机制砂质量管理经验与经济效益,探讨生产机制砂质量系统管理控制环节应注意的问题,为以后更好运用和管理机制砂提高工程质量提供帮助。

1 工程概况

新建铁路汉巴南HBNZQSG-6标位于四川省东北部巴中市境内,正线长度21.036 km,其中隧道共7座(特长隧道2座),桥梁6座(特大桥1座),共长20.071 km,水泥混凝土约1 100 000 m3。

2 机制砂定义

在《建设用砂》(GB/T 14684—2022)中对机制砂(manufactured sand)的定义为:以岩石、卵石、矿山废石和尾矿等为原料,经除土处理,由机械破碎、整形、筛分、粉控等工艺制成的,级配、粒形核石粉含量满足要求且粒径小于4.75 mm的颗粒[1]。

3 机制砂质量要求

机制砂的粒径在0.075~4.75 mm之间的每一粒级均有一定的百分比要求,小于0.075 mm的石粉含量有一定的限制。空隙率越小越好,其粒形接近天然较好。砂的规格按细度模数(Mx)分为粗、中、细、特细四种规格[1],其中:粗砂为3.7~3.1 mm;中砂为3.0~2.3 mm;细砂为2.2~1.6 mm;特细砂为1.5~0.7 mm。砂的类别按其技术要求分为Ⅰ类、Ⅱ类和Ⅲ类。

4 机制砂质量管理控制

我国机制砂质量并不乐观,主要呈现为品质不一、级配不佳、石粉含量控制困难、砂中絮凝剂残留量超标等问题。为了合理利用机制砂资源,确保机制砂及其应用配制混凝土质量满足设计和标准要求,该项目主要从以下几个方面规范机制砂的生产管理和质量控制活动,最大限度减小环境破坏,降低工程造价。

4.1 机制砂生产质量控制

4.1.1 机制砂生产场地建设

建场一般包括策划、方案评审、建场验收、试生产与调试、产品验收五个方面。

(1)策划:

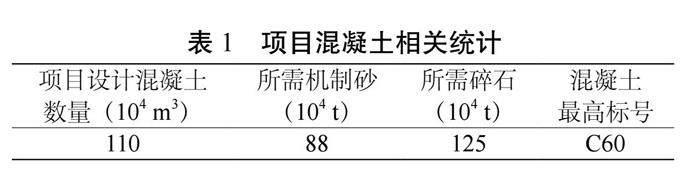

①根据该项目地质及施工设计图,对该项目所需砂石估算(如表1所示):

②用于生产机制砂的母岩应为石灰岩、白云岩、花岗岩、玄武岩等洁净、质地坚硬、无软弱颗粒及无风化石的岩石;不能使用泥岩、页岩、板岩等软质岩或风化的岩石来生产机制砂;岩性多变、夹层多的矿山也不宜用来生产机制砂;加工成碎石时岩石抗压强度大于等于1.5倍混凝土抗压强度等级[2]。

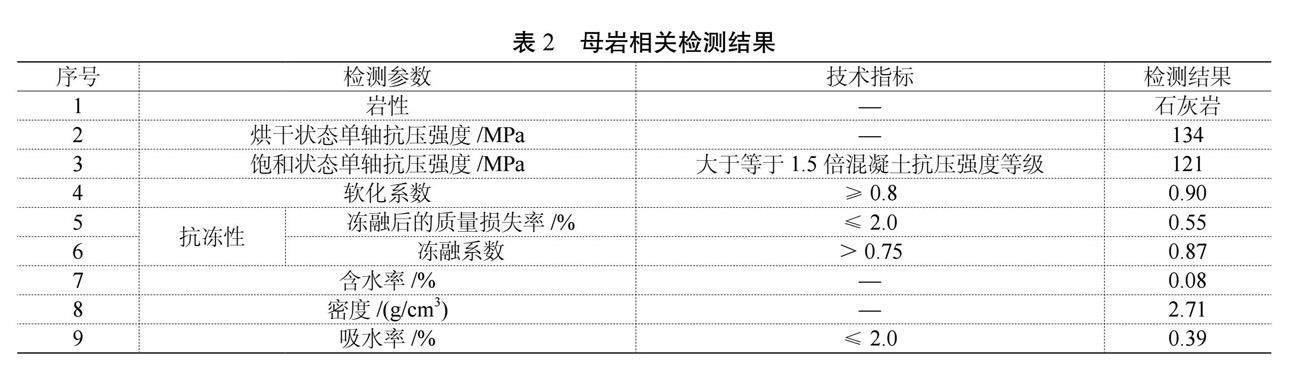

③根据该项目在巴中市南江县初选的矿山所取母岩的岩性、抗压强度等相关检测结果(如表2所示),综合得出利用挖石方制备机制砂是可行的。

(2)方案评审:

①场地选择:选址合理,综合考虑入、出运距,远离居民区,但需有通路、通水、通电,确保开采与制砂作业的安全,涉及农田、森林及污水排放要符合环水保政策,避开地质灾害[3]。

②设备选择:机制砂加工系统应包括除土系统、给料系统、破碎系统、筛分系统、整形制砂系统、输送系统、生产质量监测信息化系统、电控系统、除尘系统和水处理系统等[3]。根据母岩种类及性能,选用相适应的反击式破碎机、圆锥式破碎机、分级振动筛、搅拌混合机等工艺成熟的机制砂生产线,所选制砂设备的生产能力应满足项目生产机制砂的使用量及生产进度要求。

③检测要求:配备足够的人员、设备,负责母岩质量、生产过程质量、成品机制砂出厂质量的检测和控制等相关要求。

(3)建场验收。针对场区布局、母岩来源、生产设备、工艺、技术标准、试验检测、质量控制措施、环水保、安全等进行综合评估,验收合格后方可进行试生产及调试。

(4)试生产与调试。试验检测人员应及时对试生产的机制砂颗粒级配、石粉、粒形、细度模数等及时检测,提出整改要求,以便及时调整生产设备。一般认为,处于Ⅱ区级配的砂,其粗细适中,级配较好,是配制混凝土的最理想的级配区。

(5)产品验收。试生产的机制砂经全面检测合格后,才能全面生产,机制砂成品出厂时应提供产品质量合格证书。

4.1.2 机制砂生产的工艺流程

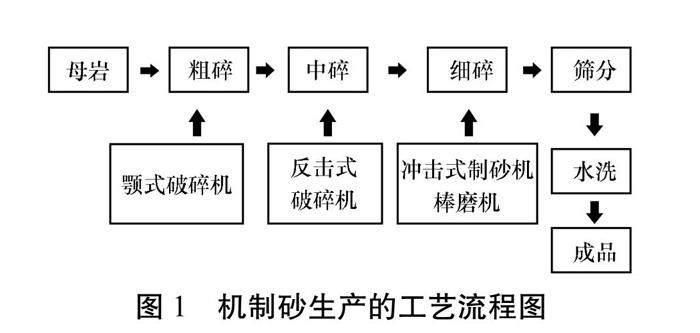

机制砂生产的工艺流程如图1所示。

4.2 机制砂应用过程质量控制

4.2.1 母岩质量控制

(1)加工前,母岩经专人验收,不得选用夹层含泥较多、岩石分层成片状等质量差的母岩,不得有泥土、风化岩、树根、草皮等杂物混入,原料区与母岩存储区有效分区,防母岩二次污染。

(2)母岩材性变化时或“外购”母岩,须全面检测母岩指标。

(3)机制砂生产前应对其母岩的饱水抗压强度、吸水率、坚固性、密度进行检测,每5 000 t或5个生产日为一批次。

4.2.2 机制砂级配的调整控制

机制砂生产过程中应加强设备的维护,及时更换易磨损设备,稳定机制砂的质量。加强过程检测,当级配不佳,及时调整棒条喂料机或振动给料机的筛条长度、间距,清除细小破碎颗粒,指导生产。

4.2.3 机制砂石粉含量的控制

石粉含量控制在5%~10%,亚甲蓝MB<1.40 g/kg时,对C50以下各种强度等级的混凝土的和易性和强度都能起到较好的作用,不是所有混凝土都必须减少石粉用量,对于低标号的水泥混凝土,石粉含量可以用到15%或更多些,关键在于控制亚甲蓝MB值,使用亚甲蓝MB值<0.5 g/kg的石粉,效果最好。

表面粗糙、微级配完整的石粉有较高的亲水性,在混凝土的界面起到很好的填充效应、保水效应和润滑效应。它使浆体密实,孔隙率减小,改善混凝土的和易性。最适合配制混凝土的机制砂细度模数为2.6~3.0,级配为Ⅱ区。石粉含量高一方面使砂的比表面积增大,增加用水量;另一方面,细小的球形颗粒产生的滚珠作用又会改善混凝土和易性。因此不能将机制砂中的石粉片面地视为有害物质(如图2、图3所示)。

4.2.4 絮凝剂用量与残留量控制

近几年,由于环保严管,砂石厂大量采用絮凝剂加速污水沉淀处理后循环利用来洗去砂中的超标石粉,致使机制砂中残留的絮凝剂量很高,对混凝土拌和物性能及强度造成不利影响。据试验比较,掺絮凝剂清洗机砂,不同种类的絮凝剂适用范围不同,聚氯化铝(PAC)用量控制在0.01%以下,阴离子型聚丙烯酰胺(PAM)控制在0.02%以下,对混凝土各方面性能影响较小。

因此,在清洗机砂时,应严格控制絮凝剂的用量,并将絮凝剂放入用专用容器稀释后排入待处理污水中,力求将絮凝剂残留量对机砂及对混凝土的不良影响降到最低(如图4所示)。

4.2.5 配合比管理

(1)不同岩性母岩对水的吸附不同,对减水剂和胶材的适应性也不同,因此不同岩性机制砂应分别设计配合比,做好不同配合比设计技术储备,以适应不同结构的要求。

(2)配合比设计时应选用与机制砂标配曲线对应的砂率,按“五点法”进行机制砂混凝土的试配,即以机制砂标配曲线对应的砂率为中间值,上下每间隔2%选取一个砂率进行混凝土拌和物和易性试验,以混凝土的和易性达到最佳为最优砂率。

(3)定期检查机制砂生产线,充分熟悉制砂设备特性,调整生产工艺参数,获得更适宜的机制砂级配、石粉含量、粒形等来保证配合比的适应性。

(4)采取掺粉煤灰或者矿物掺合料双掺,适当调整减水剂掺量和砂率以及粗集料的比例等方式调整施工配合比,以满足拌和物性能、强度及耐久性需要。

5 机制砂检测结果

经过砂石加工场反复调整和多次取样检测,机制砂的颗粒级配满足相关技术要求,细度模数控制在2.7~3.1之间。石粉、泥块含量等检测结果均满足相关技术要求。

6 机制砂在该项目中的应用

在该项目中,根据混凝土的不同部位及施工工艺,C30采用不同的水胶比,其配合比及拌和物工作性如表3、表4所示:

7 经济效益

经测算,项目自产机制砂的到场成本价为115.8元/t,市场外购机制砂到场价为133.5元/t,故为该项目节约成本=1 100 000 m3×0.88 t/m3×(133.5~115.8)元/t=17 133 600元。

8 结语

项目自产机制砂母岩材质稳定,易于质量控制及管理,但其质量管理与控制涉及项目管理多个部门,必须建立有效的质量安全管理体系,控制好各个环节,充分利用可用资源来制备机制砂,不但为项目解决了砂石材料问题,更为项目创造了经济效益。根据其粒度、级配和性能都具有可调控的特点,机制砂的应用将越来越广泛,因此这值得总结经验,在探索中不断改进,在新标准实施后,相信机制砂的质量会越来越好,为我国的交通基础设施建设提供坚实的基础和保障。

参考文献

[1]建设用砂: GB/T 14684—2022[S]. 北京:中国标准出版社, 2022.

[2]铁路混凝土: TB/T 3275—2018[S]. 北京:中国铁道出版社, 2018.

[3]铁路机制砂场建设技术规程: Q/CR 9570—2020[S]. 北京:中国铁道出版社, 2020.