高性能混凝土抗压强度超声检测及质量提升研究

2024-06-14李鑫隆敖清文李勇

李鑫隆 敖清文 李勇

摘要 为了对高性能混凝土的抗压强度进行检测,文章研究搭建了超声检测试验环境,并对抗压强度超声检测结果进行了分析。为了对高性能混凝土的抗压强度进行提升,研究对工业废渣掺和料进行了选取,并对不同掺和料在抗压强度上的作用进行了分析。结果显示,测距为42 cm时是最合适的距离。当硅灰单掺的掺量为8%时,其对应的抗压强度是最高的,数值为16.8 MPa。在混掺上,硅灰、矿粉和粉煤灰的掺量分别为6%、30%和20%时,效果更好,抗压强度为18.25 MPa。

关键词 高性能;超声检测;抗压强度;测距;混凝土

中图分类号 TU528文献标识码 A文章编号 2096-8949(2024)08-0052-04

0 引言

在建筑领域中,混凝土是十分常见的材料,且该材料的强度影响着建筑结构的性能[1]。因此,对混凝土的强度进行检测和提升便显得尤其重要。针对混凝土强度的检测,目前最常用的方法是超声波测试;针对混凝土强度的提升,目前的热门方法是通过工业废渣来改进混凝土的性能[2-3]。然而,这些方法都存在一定的不足,如超声波测试中的超声平测法本身还不够完善,部分实际应用在科学依据上存在缺失[4]。通过工业废渣来改进混凝土性能的方法不仅可以充分利用废弃资源,而且还具有良好的填充作用,能对混凝土的力学性能进行良好的改进。然而,这种方法对多种掺和料混掺制备高性能混凝土还没有更深入的研究[5-6]。因此,研究将基于超声波测试的两种方法来搭建高性能混凝土的强度检测试验环境,并对强度检测结果进行分析。此外,为了提升高性能混凝土的抗压强度,研究也对掺和料进行了选择,并对不同掺和料在高性能混凝土抗压及抗折强度上的影响进行了分析。

1 超声检测试验环境搭建及高性能混凝土制备

为了对高性能混凝土抗压强度进行超声检测,并对其进行质量提升,研究先对超声检测试验环境进行了搭建,并对高性能混凝土的原材料进行了重新选择,以期提升高性能混凝土的抗压强度。随后,基于搭建好的超声检测试验环境,对不同测距下高性能混凝土的抗压强度进行了分析,以期确定更具有优势的检测距离。最后,研究对重新选择原材料的高性能混凝土的抗压强度和抗折强度进行了分析,探讨了不同掺料对高性能混凝土抗压强度和抗折强度的影响。

超声波测试主要分为两种,分别为超声对测法和超声平测法[7]。为了对高性能混凝土的抗压强度进行检测,研究在超声对测法和超声平测法的基础上对检测试验进行了搭建。首先,选取了10种高性能混凝土,该高性能混凝土包含了水泥、硅灰、自来水和萘系高效减水剂。其中,硅灰的掺量为12%。研究将选取到的高性能混凝土分为三组来进行对比试验,分别命名为A组、B组和C组,其中,A组中有6个试件,B组和C组皆有2个试件,且三组试件皆从不同的面来进行检测,如侧面、底面。A组需要进行平测测距对比,B组和C组除了进行平测侧面对比外,还需要分别进行底面对比和对测侧面对比。测距过大会造成检测结果的不稳定,而测距过小会导致误差过大[8]。因此,为了找到合适的测距来对高性能混凝土的抗压强度进行检测,研究将基于选取的试件来进行试验。

为了提升高性能混凝土的抗压强度,研究对高性能混凝土的原材料进行了重新选择。大部分的工业废渣都具有火山灰性,能够被掺入混凝土中,并能与混凝土发生二次水化反应,增强混凝土的力学性能[9-10]。研究选取的高性能混凝土制备材料有水泥、石灰岩碎石、萘系高效减水剂、粉煤灰、硅灰和矿渣。其中,水泥为硅酸盐水泥,主要包含了碱、三氧化硫和氧化镁。该水泥的初凝时间为108 min,终凝时间为158 min。此外,3 d试验时间下该水泥的抗折强度和抗压强度分别为6.9 MPa和35.7 MPa,而28 d试验时间下的抗折强度和抗压强度分别为10.3 MPa和68.5 MPa。萘系高效减水剂的减水率为22%,矿渣为S95等级微粉。

2 高性能混凝土抗压强度超声检测结果分析

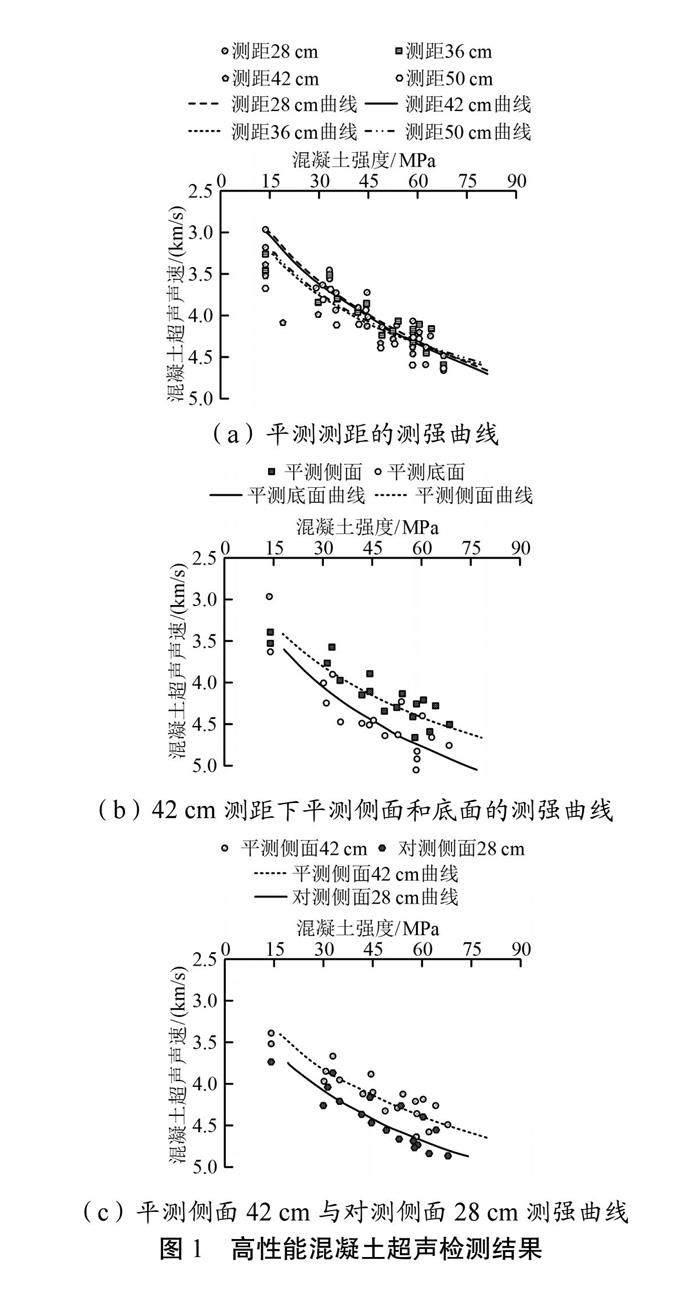

在搭建好实验环境,并制备好重新选择原材料的高性能混凝土后,研究将确定更具有优势的测距。为了确定合适的平测及对测测距,并将其应用在高性能混凝土的抗压强度检测中,研究进行了不同测距下的高性能混凝土强度对比试验。在试验的过程中,研究发现当测距低于20 cm或高于50 cm时,测试的结果便会受到较大的影响。因此,研究在20~50 cm的范围内对试验测距进行选取,分别为20 cm、28 cm、36 cm、42 cm和50 cm。高性能混凝土超声检测结果如图1所示。

通过图1(a)可以看出,当测距为28 cm时,回归测强曲线的乘幂为3.842 5。当测距为36 cm时,乘幂为4.619 7。当测距为42 cm和50 cm时,乘幂分别为4.971 3和5.293 6。抗压强度的最大值皆为68.7 MPa,最小值皆为14.3 MPa。由此可知,当测距为50 cm时,能够更方便地对高性能混凝土的抗压强度进行检测。然而,当测距为50 cm时,检测出来的数据存在离散性较大的弊端。因此,测距为42 cm时便是最合适的距离。

在采用超声检测法时,超声波会顺着检测面来进行传播。因此,每一个检测面都会有和其相对应的回归测强曲线乘幂,且每一个检测面对检测的影响也是不一样的。由图1(b)可知,当测距皆为42 cm时,平测底面的乘幂为4.284 3,而平测侧面的乘幂为4.729 2。可以看出,平测侧面的乘幂是明显地大于平测底面的,这也说明了通过平测侧面来对高性能混凝土的抗压强度进行检测更具有优势。

超声对测法具有较为完整的混凝土测强公式,而平测法在实际应用中存在检查面可选范围大等优势。通过图1(c)可以得知,当平测测距为42 cm,对测测距为28 cm时,平测侧面的乘幂为4.992 7,对测侧面的乘幂为4.983 4。可以看出,此时平测侧面的乘幂要略微大于对测侧面的乘幂,这也说明了此时平测侧面更具有优势。

3 高性能混凝土的抗压强度及抗折强度分析

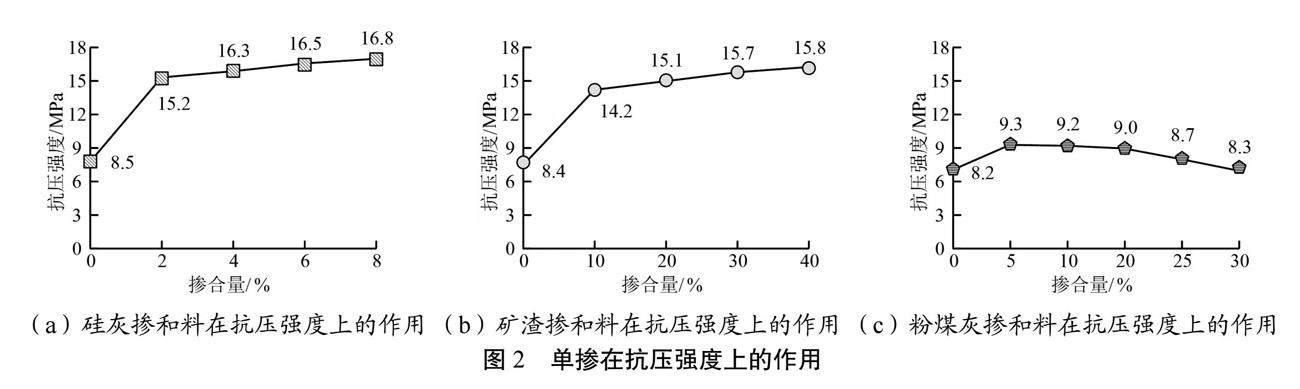

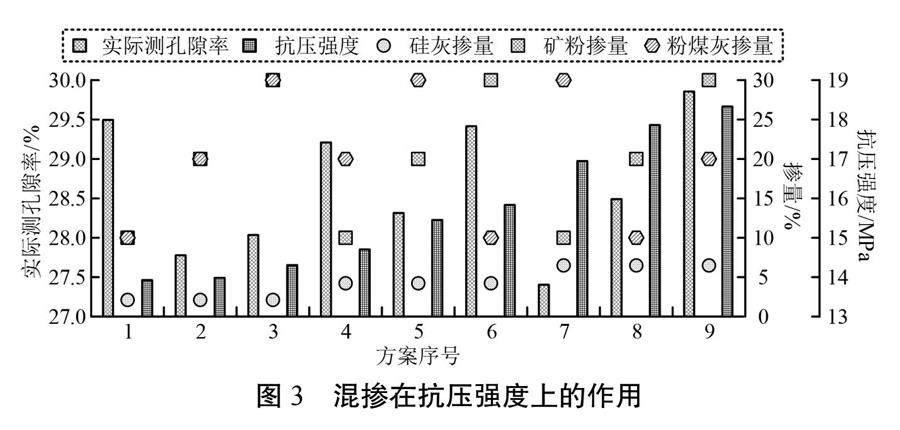

为了提升高性能混凝土的质量,研究对其原材料进行了重新选取。针对该高性能混凝土的质量提升效果分析,研究主要从抗压强度和抗折强度两个方面来进行展开。为了对高性能混凝土的抗压强度进行测试,研究采用高性能混凝土试件的大小为160 mm×160 mm×160 mm。为了验证高性能混凝土的力学性能,研究分析了单掺和混掺在抗压强度上的作用。在对混掺在抗压强度上的作用进行分析之前,研究需要先设计正交实验,对不同方案的目标孔隙率和硅灰、矿粉及粉煤的灰掺量进行设计。单掺在抗压强度上的作用如图2所示。

通过图2(a)可以看出,当硅灰的掺量为0%、2%、4%、6%和8%时,其对应的高性能混凝土抗压强度为8.5 MPa、15.2 MPa、16.3 MPa、16.5 MPa和16.8 MPa。随着硅灰掺量的增加,高性能混凝土的抗压强度也在增加,而增幅是先急剧上升,之后再缓慢增加。由图2(b)可知,当矿渣的掺量为0%、10%、20%、30%和40%时,其对应的高性能混凝土抗压强度为8.4 MPa、14.2 MPa、15.1 MPa、15.7 MPa和15.8 MPa。随着矿渣掺量的增加,高性能混凝土的抗压强度也在增加。此时抗压强度的增长幅度是先达到最大,之后再急剧缩小,最后再慢慢变小。通过图2(c)可以得知,当粉煤灰的掺量为0%、5%、10%和20%时,其对应的高性能混凝土抗压强度为8.2 MPa、9.3 MPa、9.2 MPa和9.0 MPa。当粉煤灰的掺量为25%和30%时,其对应的抗压强度分别为8.7 MPa和8.3 MPa。随着粉煤灰掺量的增加,高性能混凝土的抗压强度先是增加,之后便是逐渐减少。抗压强度增加时的变动幅度最大,掺量为25%和30%时的减少幅度最大。由此可知,单掺硅灰在高性能混凝土抗压强度提升上的效果更好,单掺矿渣其次,单掺粉煤灰的效果排在最末位。混掺在抗压强度上的作用如图3所示。

通过图3可以看出,方案1的实际测孔隙率为29.5%,硅灰、矿粉和粉煤灰的掺量分别为2%、10%和10%,抗压强度为13.83 MPa。方案2的实际测孔隙率为27.7%,硅灰、矿粉和粉煤灰的掺量分别为2%、20%和20%,抗压强度为13.99 MPa。方案3的实际测孔隙率为28.1%,硅灰、矿粉和粉煤灰的掺量分别为2%、30%和30%,抗压强度为14.34 MPa。方案4的实际测孔隙率为29.2%,硅灰、矿粉和粉煤灰的掺量分别为4%、10%和20%,抗压强度为14.66 MPa。方案5的实际测孔隙率为28.3%,硅灰、矿粉和粉煤灰的掺量分别为4%、20%和30%,抗压强度为15.44 MPa。方案6的实际测孔隙率为29.4%,硅灰、矿粉和粉煤灰的掺量分别为4%、30%和10%,抗压强度为15.89 MPa。方案7的实际测孔隙率为27.4%,硅灰、矿粉和粉煤灰的掺量分别为6%、10%和30%,抗压强度为16.96 MPa。方案8的实际测孔隙率为28.5%,硅灰、矿粉和粉煤灰的掺量分别为6%、20%和10%,抗压强度为17.89 MPa。方案9的实际测孔隙率为29.8%,硅灰、矿粉和粉煤灰的掺量分别为6%、30%和20%,抗压强度为18.25 MPa。由此可知,方案9的抗压强度更大,效果更好,可以对混凝土的力学性能进行较好地改善。为了对高性能混凝土的抗折强度进行测试,研究采用的高性能混凝土的试件大小为110 mm×110 mm×410 mm。单掺矿物掺和料在抗折强度上的作用如表1所示。

通过表1可以看出,当硅灰掺量为0%、2%、4%、6%和8%时,抗折强度分别为1.26MP、2.49 MPa、2.67 MPa、2.88 MPa和2.79 MPa。当矿粉掺量为0%时,抗折强度为1.23 MPa。当矿粉掺量为10%、20%、30%和40%时,抗折强度分别为2.53 MPa、2.53 MPa、2.82 MPa和2.75 MPa。当粉煤灰掺量为0%时,抗折强度为1.44 MPa。

当粉煤灰掺量为5%、10%、20%、25%和30%时,抗折强度分别为1.45 MPa、1.47 MPa、1.56 MPa、1.54 MPa和1.51 MPa。由此可知,单掺硅灰、矿粉和粉煤灰都能在一定程度上提升抗折强度,且单掺硅灰的效果更佳。

4 结论

为了对高性能混凝土的抗压强度进行检测,研究搭建了超声检测试验环境,并对抗压强度超声检测结果进行了分析,以期确定更具有优势的测距。为了对高性能混凝土的质量进行提升,研究对其原材料进行了重新选择,并对不同掺和料在抗压强度上的作用进行了分析。结果显示,测距为42 cm时是最合适的距离,且此时平测侧面优于平测底面。当平测测距为42 cm,对测测距为28 cm时,平测侧面更具有优势。在单掺上,硅灰的效果更好,且当硅灰的掺量为8%时,其对应的抗压强度是最高的,数值为16.8 MPa。矿渣的效果其次,且当矿渣的掺量为40%时,其对应的抗压强度是最高的,数值为15.8 MPa。粉煤灰的效果最佳,且当粉煤灰的掺量为5%时,其对应的抗压强度是最高的,数值为9.3 MPa。在混掺上,硅灰、矿粉和粉煤灰的掺量分别为6%、30%和20%时,效果更好,抗压强度为18.25 MPa。在抗折强度上,单掺硅灰的效果更好,其次是单掺矿粉和单掺粉煤灰,且三者对应的最大值分别为2.88 MPa、2.82 MPa和1.56 MPa。研究结果可以用于现实中高性能混凝土抗压强度的检测和提升。

参考文献

[1]焦柯, 吴桂广, 赖鸿立, 等. 基于相似度法的混凝土结构建筑群安全评估方法[J]. 建筑技术, 2022(1): 111-115.

[2]Bourne D P, Mulholland A J, Sahu S, et al. An inverse problem for Voronoi diagrams: A simplified model of non-destructive testing with ultrasonic arrays[J]. Mathematical Methods in the Applied Sciences, 2020(5): 3727-3745.

[3]程时涛, 何浩祥, 王峥, 等. 基于新型损伤变量的多尺度改性混凝土性能分析及评定[J]. 应用基础与工程科学学报, 2023(3): 752-766.

[4]Qin F, Wu Y, Guo H, et al. Laser ultrasonic nondestructive testing based on nonlinear ultrasonic coefficient[J]. Russian Journal of Nondestructive Testing, 2020(3): 209-221.

[5]李整建. 纤维增强高性能混凝土力学性能的数值模拟研究[J]. 混凝土, 2023(6): 109-114.

[6]程明, 余红发, 张丽芳, 等. ASR抑制下高性能混凝土的长期抗卤水腐蚀性[J]. 建筑材料学报, 2023(3): 310-316.

[7]张昭宇, 胡一丹, 宋颜峰, 等. 电力设备机械振动-超声波融合检测传感器研制及应用[J]. 中国电机工程学报, 2023(14): 5713-5722.

[8]赵佰秋, 孟立新, 于笑楠, 等. 多通道超声的双向单程伪距测量研究[J]. 电子测量与仪器学报, 2020(9): 174-180.

[9]黄福云, 周志明, 庄一舟, 等. 整体桥高性能混凝土桩-土相互作用试验研究[J]. 岩土力学, 2022(3): 591-601.

[10]何翔, 乔险涛, 喻鹏, 等. 工业固废粉末对自密实高性能混凝土性能的影响[J]. 硅酸盐通报, 2023(11): 4017-4026.