川西高原地区高弹蓄盐缓释沥青路面的应用研究

2024-06-14甘剑锋

甘剑锋

摘要 为解决川西高原地区高速公路冬季行车安全问题,在路面上面层的SMA-13沥青混合料中采用等质量替换法添加废胎胶粉及抗凝冰剂,分别研究其不同替换掺量对混合料的体积指标及路用性能的影响,综合分析确定了废胎胶粉掺量为1%、抗凝冰剂替换率为50%。试验结果表明,该掺量的高弹蓄盐沥青混合料具有良好的融冰及除冰效果。

关键词 高弹蓄盐缓释沥青路面;抗凝冰剂;废胎胶粉;路用性能;融冰除冰

中图分类号 U416.217文献标识码 A文章编号 2096-8949(2024)08-0038-04

0 引言

川西高原位于四川省西部,其中的阿坝县及红原县区域11月至次年3月,气温均小于0 ℃,平均气温在?10 ℃以下,年均积雪期长达3个月,该地区的气候特征使公路冬季凝冰成为公路交通安全的重大隐患。凝冰使公路表面处于湿润状态,凝冰上的水膜显著降低路表的摩擦力,严重威胁机动车辆的行驶安全。公路桥梁结构与普通路基不同,受气温、湿度、风速、日照等外部因素影响,更容易在桥面表面形成凝冰从而诱发安全事故。

该文研究在川西地区G0615久治(川青界)至马尔康高速公路在建工程中应用高弹蓄盐缓释沥青路面技术,研究不同掺量的抗凝冰剂及废胎胶粉对SMA-13沥青混合料体积指标及路用性能影响,结合工程实践经验分析确定最佳替换掺量,模拟评价短期时间内路面主动融冰及除冰效果。融冰除冰基本原理为:抗凝冰剂填充混合料空隙,降低路表接触面冰点,在道路表面与雪层间形成不结冰的隔离层,缓慢融解上层冰雪,延缓和阻止路面结冰;橡胶具有高弹性和柔韧性,提高了沥青混合料的整体变形能力,使冰层在行车荷载下产生应力变形从而破碎。通过废胎胶粉和抗凝冰剂的相互作用,达到主动融雪除冰的效果,提高行车安全性。

1 原材料性能

1.1 改性沥青

采用四川蜀物路面材料有限公司提供的SBS改性沥青,路用性能等级满足PG70-28的技术要求,各项主要技术指标及检测结果见表1。

1.2 矿料

粗集料采用新鲜、坚硬、耐磨、洁净的玄武岩碎石,包括(11~16)mm、(6~11)mm、(3~6)mm规格,其表面粗糙,接近立方体,具有良好的崁挤能力;细集料采用(0~3)mm石灰岩机制砂,颗粒饱满,粉尘含量低;填料采用石灰岩磨细得到的矿粉,干燥洁净。以上材料的检测指标均满足《公路沥青路面施工技术规范》(JTG F40—2004)对应的技术要求[1]。

1.3 木质素纤维

采用德国瑞登梅尔父子公司的圆柱状颗粒木质纤维,根据废胎胶粉对沥青混合料析漏试验的影响决定其掺量。

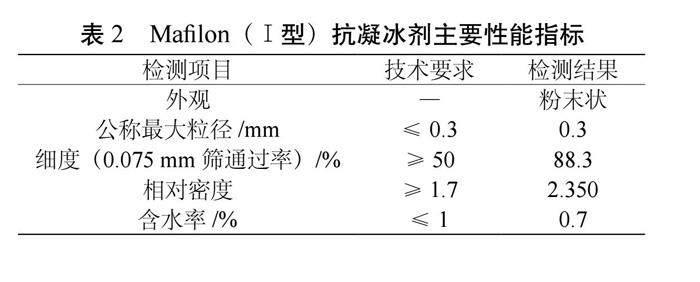

1.4 抗凝冰剂

采用北京马飞龙抑冰科技有限公司的Mafilon(Ⅰ型)抗凝冰剂,形状特性为火山岩包裹氯化物等具有使凝固点下降作用成分的粉末状物质,单粒径约为0.075 mm,颗粒级配与矿粉类似,可与沥青混合物中的矿粉置换。主要性能指标见表2。

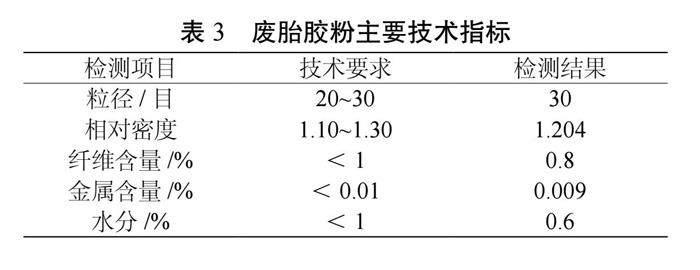

1.5 废胎胶粉

废胎胶粉质地均匀,无目测可见的木屑、金属、沙砾、污物和玻璃等非橡胶组分的杂质,无柱状的纤维颗粒。主要性能指标见表3。

2 研究目的及方案

依据在建工程G0615久治(川青界)至马尔康高速公路路面上面层设计,在不改变一般环境路段沥青路面上面层结构形式及沥青用量的情况下,采用等质量替换法,在SMA-13沥青混合料中添加废胎胶粉(替换部分细集料)及抗凝冰剂(替换部分或全部矿粉)。具体的试验方案:

(1)单独掺入废胎胶粉,替代细集料掺量分别为矿料总质量的0%、0.5%、1%、1.5%、2%、2.5%、3%,研究不同掺量对混合料的体积指标及路用性能的影响。

(2)单独掺入抗凝冰剂,替换矿粉掺量为矿粉质量的0%、25%、50%、75%、100%,研究不同掺量对混合料的体积指标及路用性能影响。

(3)确定最适合工程实际的合成掺量并验证其性能。对高弹蓄盐缓释沥青混合料的融冰及除冰能力进行研究,确保其工程适应性。上面层沥青混合料SMA-13采用油石比为6.0%,基准矿料级配见表4。

3 试验方法

3.1 拌和工艺

试验室拌和依次将加热后的粗细集料和烘干的废胎胶粉放入拌和锅中进行干拌,保证废胎胶粉均匀分散到矿料中,然后添加改性沥青湿拌,最后将抗凝冰剂和矿粉一并投入搅拌直至均匀[2]。在现场制备沥青混合料时,废胎胶粉和抗凝冰改性剂采取外掺的方式,废胎胶粉可通过人工投放或专用投放设备,抗凝冰剂可通过粉料罐(矿粉罐)投入。试验室沥青混合料拌和工艺见图1。

3.2 马歇尔稳定度试验

马歇尔试验采用双面各击75次成型试件,试件尺寸符合直径101.6 mm±0.2 mm、高63.5 mm±1.3 mm的要求,采用表干法测定试件的毛体积相对密度,并据此计算试件的空隙率等体积指标。对于浸水马歇尔试验,将成型好的试件随机分开,第一组试件置于60 ℃±1 ℃的恒温水槽中保温0.5 h,第二组试件置于60 ℃±1 ℃的恒温水槽中保温48 h后,以50 mm/min±5 mm/min的加载速度测定其稳定度,计算浸水前后试件马歇尔稳定度比值。

3.3 冻融劈裂试验

冻融劈裂试验采用双面各击50次成型的马歇尔试件。将两组试件随机分开,第一组在室温下保存备用,第二组试件在真空度为97.3~98.7 kPa(730~740 mmHg)条件下保持15 min后恢复常压,在水中放置0.5 h后取出试件放入塑料袋中,加约10 mL水,在?18 ℃±2 ℃条件下冷冻16 h±1 h,再将试件取出放入60 ℃±0.5 ℃的恒温水槽中保温24 h,然后将第一组与第二组试件浸入温度为25 ℃±0.5 ℃的恒温水槽中保温2 h,取出试件后采用50 mm/min的加载速率进行劈裂试验,计算其冻融劈裂前后抗拉强度比值。

3.4 车辙试验

用车辙试验成型机碾压成型300 mm×300 mm×50 mm的板块状试件,将试件连同试模一起在常温条件下静置48 h,然后将试件连同试模一起移至温度为60 ℃±1 ℃的恒温室中5 h,最后将试件连同试模移置于车辙试验机的试验台上测定其动稳定度。

3.5 低温弯曲试验

对车辙试件进行切割,试件尺寸符合长250 mm±

2 mm、宽30 mm±2 mm、高35 mm±2 mm的要求。将试件置于?10 ℃±0.5 ℃的恒温水槽中保温不少于45 min,最后将试件对称安放在弯曲试验机测定其最大弯拉应变。

4 混合料试验及掺量确定

4.1 马歇尔试验

将废胎胶粉沥青混合料、抗凝冰剂沥青混合料分别定义为A类混合料及B类混合料,以各自不同替换掺量的拌制SMA-13沥青混合料试件进行马歇尔试验,试验结果见表5~6。

依据表5、表6试验数据进行分析:

(1)随着胶粉掺量的增大,混合料试件空隙率先减小后增大,掺量1.5%时空隙率为谷值。胶粉替换部分细集料参与级配,等质量的胶粉比机制砂所占体积更大,掺量1.5%时,与粗集料的嵌挤及填充效果达到极限,空隙率最小;因废胎胶粉本身具有吸油性,在油石比不变的情况下,过大掺量使参与黏结的沥青不足,胶粉掺量3%时空隙率增大至5.1%。马歇尔稳定度在胶粉掺量小于1%时轻微浮动,掺量大于1.5%后稳定度下降幅度较大。在干拌法制作橡胶沥青混合料中,大部分废胎胶粉以颗粒的形式存在混合料中,具有低硬度高弹性的特性,过大掺量导致混合料结构稳定性降低[3]。

(2)抗凝冰剂替换矿分填充混合料,对混合料的密实性有比较积极的作用,马歇尔稳定度及空隙率等指标在替换率小于75%时,无显著变化。

4.2 混合料性能试验

将A类混合料及B类混合料进行浸水马歇尔、冻融劈裂、车辙及低温弯曲试验,验证其各自的高温稳定性、水稳定性及低温抗裂性。试验结果见表7。

依据表7试验数据进行分析:

(1)对于A类混合料,1.5%以下胶粉掺量对高温稳定性影响不大,干拌法拌和时间短或改性沥青自身与胶粉作用机理不明显,橡胶具有的弹性和柔性可能使动稳定度略有提升,粗集料总体上仍然起主要骨架支撑作用,胶粉掺量超过1%后车辙试件出现油斑现象,初步判断会对沥青路面施工及路用性能造成影响。空隙率是影响混合料水稳定性的重要因素,0%~1.5%胶粉掺量范围时,残留稳定度在93%左右浮动,冻融劈裂抗拉强度比在92%左右浮动,当掺量大于2%后空隙率增大,水稳定性的两项指标大幅下降。最大弯拉应变随着胶粉掺量的增加整体呈上升趋势,胶粉的加入赋予了混合料低温柔性和韧性功能,沥青中的胶粉颗粒增强了沥青黏结作用,低温抗裂性在胶粉掺量为2%时达到峰值。

(2)对于B类混合料,随着抗凝冰剂置换率的增加,混合料的高温稳定性、水稳定性呈下降趋势,低温抗裂性变化不明显。抗凝冰剂为氯化物,材料特性与碱性矿粉有差异,可能使氯化物沥青混合料的黏结强度变低。残留稳定度、冻融劈裂抗拉强度比在0%~50%替换率范围降低趋势平缓,最大弯拉应变在0%~75%替换率范围差异不大,50%置换率存在峰值。

4.3 掺量确定

根据A、B类混合料试验结果并综合分析,确定废胎胶粉掺量为1%,抗凝冰剂替换率为50%,考虑胶粉不易分散,添加纤维用量0.3%,以确定的掺量拌制沥青混合料试件,体积参数及混合料性能指标均满足相关设计要求。

5 融冰、除冰验证

分别拌制2组SMA-13沥青混合料马歇尔试件及车辙试件,1组不添加废胎胶粉及抗凝冰剂(Ⅰ组),2组以确定的掺量进行拌制(Ⅱ组)。车辙试件顶面封冻3 cm厚冰层;马歇尔试件进行真空饱水处理模拟冰雪路段路面材料自身水分环境,随后在试件顶面封冻5 cm厚的冰层。试验环境为室温15.2 ℃、湿度63%RH。

5.1 融冰试验

将两组试件均横向放置,顶面的冰层均垂直于放置桌面且悬空,观测两组试件顶面冰层的融化时间及融化现象,观察频次为5 min。

Ⅰ组马歇尔试件在第25 min左右开始融化,试件顶面与冰层交界比较隐约模糊,第50 min冰层与顶面脱离,面积约10%,第65 min脱离约50%,第90 min脱离80%但整个未融化冰层依然贴附在顶面,第110 min整个冰层完全融化,冰层在融化过程中始终未曾从试件顶面脱落。

Ⅱ组马歇尔试件在第15 min左右开始融化,第25 min出现分界面冰层局部脱离,脱离面积约10%,第40 min脱离约75%,第50 min冰层从顶面脱落。试验结果表明,掺入50%替换率氯化物抗凝冰剂,显著增加了试件表面冰层的融化速度,能抑制低温路面的凝冰速度[4]。

5.2 除冰试验

将两组车辙试件放入车辙试验机中模拟行车荷载碾压15 min,均采用轮压0.7 MPa,观测碾压现象做定性描述。

Ⅰ组车辙试件在碾压结束后,冰层整体仍然贴附在车辙表面,仅有少量的裂缝和局部脱落。Ⅱ组车辙试件的冰层在碾压轨迹周围破碎脱落较严重,边角处依附有碎冰层,破碎冰面融化形成的水膜消失较快。试验结果表明,外界荷载作用下,分布于试件表面的橡胶颗粒周围出现应力集中现象,冰层受力不均匀、冰层与试件表面变形不同步,进而产生了破碎剥离,除冰效果较好[5]。

6 结论

(1)采用干拌法制作高弹蓄盐缓释沥青混合料,通过等质量替换法掺入废胎胶粉及抗凝冰剂,根据混合料体积参数及性能试验结果分析确定胶粉掺量为1%,抗凝冰剂置换率为50%。

(2)橡胶颗粒容易结团,不易拌和均匀,掺量超过1%后铺筑路面会产生油斑,对长期的路用性能产生不利影响,胶粉掺量应谨慎增加。

(3)抗凝冰剂置换率50%是体积指标和混合料路用性能的平衡点。

参考文献

[1]公路工程沥青及沥青混合料试验规程: JTG E20—2011[S]. 北京:人民交通出版社, 2011.

[2]公路沥青路面施工技术规范: JTG F40—2004[S]. 北京:人民交通出版社, 2004.

[3]河南省质量技术监督局. 干拌废胎胶粉改性沥青路面施工技术规范: DB41/T 1611—2018[S]. 北京:人民交通出版社, 2018.

[4]俞文生, 张晓春, 钟科. 高弹蓄盐融冰雪沥青混合料除冰特性[J]. 中国矿业大学学报, 2015(5): 912-916.

[5]徐琦. 干拌直投废胎胶粉改性沥青混合料路用性能评价及工程应用[J]. 广东公路交通, 2019(2): 5-10.