飞灰和粉煤灰烧结制备微晶玻璃性能研究

2024-06-13张春飞赵吕菲

张春飞 赵吕菲

摘要:以飞灰和粉煤灰为主要原料,配以适量废玻璃采用等离子体炉熔融后烧结制备微晶玻璃样品。研究了碱度系数和烧结温度对微晶玻璃体积密度、孔隙率、抗弯强度、硬度、耐酸度和耐碱度的影响,考察了微晶玻璃的重金属浸出毒性。得到制备微晶玻璃的最佳工艺条件为:碱度系数0.6,烧结温度1000℃,在此工艺条件下制备的微晶玻璃材料性能满足JC/T 2097-2011规定要求,适应于工业和建筑应用。微晶玻璃的重金属浸出毒性远低于GB/T 41015-2021和GB 5085.3-2007规定的浸出浓度阈值,可满足资源化指标要求。

关键词:飞灰;微晶玻璃;碱度;烧结;性能

中图分类号:X773 文献标志码:B

前言

微晶玻璃是一种通过将一定组分玻璃高温熔融后再一定温度下烧结得到的包含致密微晶相和玻璃相的无机非金属材料,广泛应用于化工、新能源、建筑、环保等领域。飞灰是城市生活垃圾焚烧发电厂处置过程中的副产物,年排放量已超过700万吨。粉煤灰为燃煤电厂煤炭燃烧后所产生的细小粉尘,年产量超3000万t,但综合利用率仅40%左右。飞灰和粉煤灰中含有大量的与微晶玻璃组成相似的化学氧化物,如SiO2、Al2O3、CaO等高达60%-70%,若将飞灰和粉煤灰进行适当配比,通过改变热处理条件,就可以得到良好性能的SiO2-Al2O3-CaO系微晶玻璃,因此开展飞灰、粉煤灰配制高性能的微晶玻璃研究以进行二次利用,变废为宝,意义重大。

文章以飞灰为主要原料、粉煤灰为辅助原料,废玻璃为碱度调配剂,通过等离子体炉熔融成基础玻璃后烧结制备微晶玻璃,研究碱度系数和烧结温度对微晶玻璃样品性能影响,以期最大限度提高工业废料的利用率。

1 实验材料和方法

1.1

实验材料

主要原料飞灰(FA)取自华东地区的锦江八方垃圾焚烧电厂、辅助原料粉煤灰(CFA)取自于浙能兰溪燃煤电厂、调配剂废玻璃(FB)取自于废玻璃同收站。试验飞灰由CaO(49.08%)、SiO2(8.25%)和SO3(4.7%)等主要组分组成,具有明显的高钙低硅(碱度系数为5.94)、富含氯元素特性;粉煤灰主要由SiO2(48.75%)、Al2O3(30.22%)和CaO(7.59%)组成,具有明显的高硅低钙(碱度系数为0.155)特性;废玻璃主要由SiO2(70.2%)、CaO(10.3%)和N2O(11.7%)组成,与粉煤灰相似具有明显的高硅低钙(碱度系数为0.146)特性。

1.2 微晶玻璃制备

采用原料配比-等离子体炉熔融-烧结法制备垃圾焚烧飞灰微晶玻璃。制备流程如下。

1.2.1 基础玻璃原料的配制

分别将飞灰、粉煤灰和废玻璃按比例混合后研磨破碎混合均匀,得到6个(JCi-JC6)不同碱度系数的基础配料,六个样品均以SiO2、Al2O3和CaO作为微晶玻璃的基础成分,样品JC1-JC6样品的碱度系数分别为0.51、0.60、0.70、0.81、0.89和1.01。

1.2.2 基础玻璃粉末制备

将混合好的基础玻璃原料装入等离子体熔融炉,启动等离子体炬,将基础配合料从常温加热至1450℃熔融后保温30min,将熔融玻璃液倒入冷却水中水淬得到2-5mm的基础玻璃体渣。基础玻璃渣通过烘下并球磨至200日以下,得到的基础玻璃粉末用作后续烧结。

1.2.3 成型压制、烧结

准确称取59基础玻璃粉末,滴入1L去离子水使其润湿后放入不锈钢模具压制成型。压制成型后的样品在马弗炉中设定烧结温度下烧结并保温2h,自然冷却后得到微晶玻璃。研究选择了800℃、850℃、900℃、950℃、1000℃和1050℃作为烧结设定温度。

1.3 性能表征

原料的化学组成采用S4 PIONEER型XRF分析仪测量;体积密度和气孔率采用阿基米德排水法测量,将微晶玻璃在干燥箱内下燥冷却至窒温后称重为m1,然后放入蒸馏水中浸泡取出擦干液珠后再称重为m2,按式(1)、(2)计算微晶玻璃的体积密度和气孔率、

ρb=miρ水/(mi-m2) 式(1)

ρa=(1-ρb)×100/ρt 式(2)

式(1)-式(2)中,ρb为微晶玻璃的体积密度,g/cm3,ρ水为蒸馏水的密度,1g/cm3,ρt为样品真密度,g/cm3。

抗弯强度采用CDW-5微机控制精细陶瓷试验机测试;硬度采用HM-101型维氏硬度仪测量;耐酸度、耐碱度分别采用20%硫酸溶液和20%氢氧化钠溶液参照按JC/T 258-1993检测;浸出毒性测试参照TC LP制备浸出液,利用Agilent7900X型电感耦合等离子体质谱仪测试。

2 结果分析与讨论

2.1 碱度系数对制备样品性能的影响

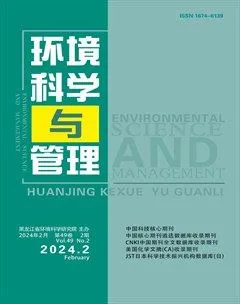

在1000℃下烧结得到的不同碱度系数微晶玻璃的密度和孔隙率如图1所示。样品的体积密度随着碱度系数的升高变化不大,稳定在2.71g/cm3-2.83g/cm3,当碱度为0.89(JC5)时,微晶玻璃具有最高的密度,其值为2.83g/cm3,这与文献[4]中利用垃圾焚烧飞灰制备的微晶玻璃的密度在2.50g/cm3-3.10g/cm3之间一致。当碱度系数从0.51(JCi)增加至1.01(JC6)时孔隙率逐渐升高,当碱度系数为1.01(JC6)时,微晶玻璃的孔隙率达到最大,其值为5.3%。这是由于以飞灰、粉煤灰和废玻璃制备得到的是CaO-Al2O3-SiO2微晶玻璃,随着碱度系数的提高,CaO含量由21.79%增加至31.34%,高CaO含量会促进基础玻璃烧结过程在非析晶阶段析出细小的晶体颗粒,使样品的黏度变大,导致烧结过程中气泡不能有效排除,从而导致了孔隙率的升高。

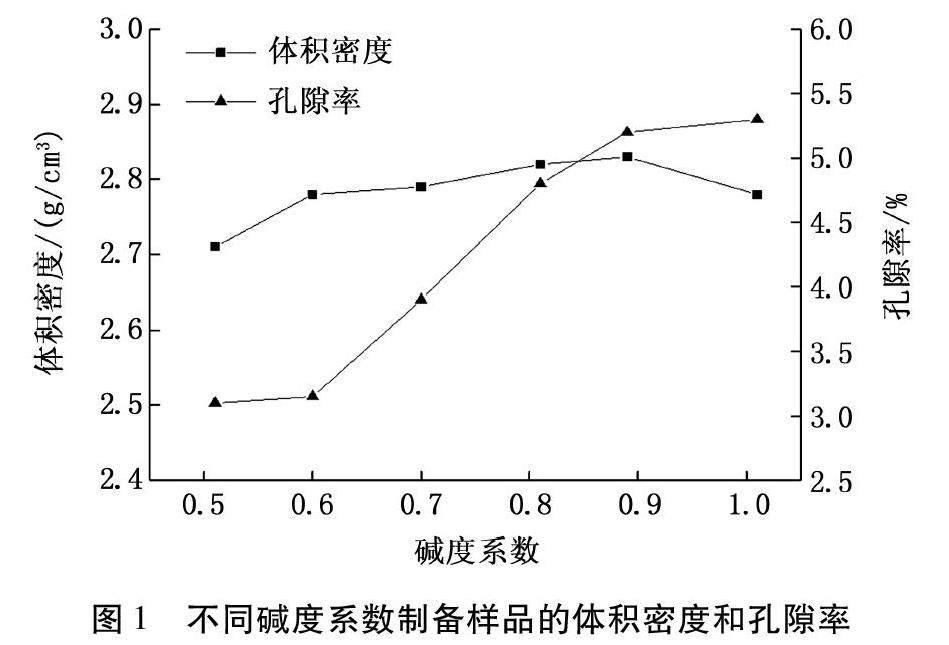

在1000cC下烧结得到的不同碱度系数微晶玻璃的抗弯强度和硬度如图2所示。当碱度系数从0.51(JCl)增加至1.01(JC6)时,抗弯强度从98.02MPa逐渐降低至62.08MPa,硬度从8.03CPa逐渐降低至6.11MPa。SiO2是微晶玻璃主要的玻璃网络形成氧化物,能增强玻璃网络的连接程度,当碱度系数从0.5i(JC1)增加至1.01(JC6)时,微晶玻璃中的SiO2含量从40.08%降低至30.89%,因此玻璃网络的聚合度逐渐减少,过量的CaO会使微晶玻璃在非析晶阶段析晶,同时促进了硅灰石的析出。由于硅灰石具有较低的硬度,因此硅灰石的过量析出导致了抗弯强度和硬度的降低。

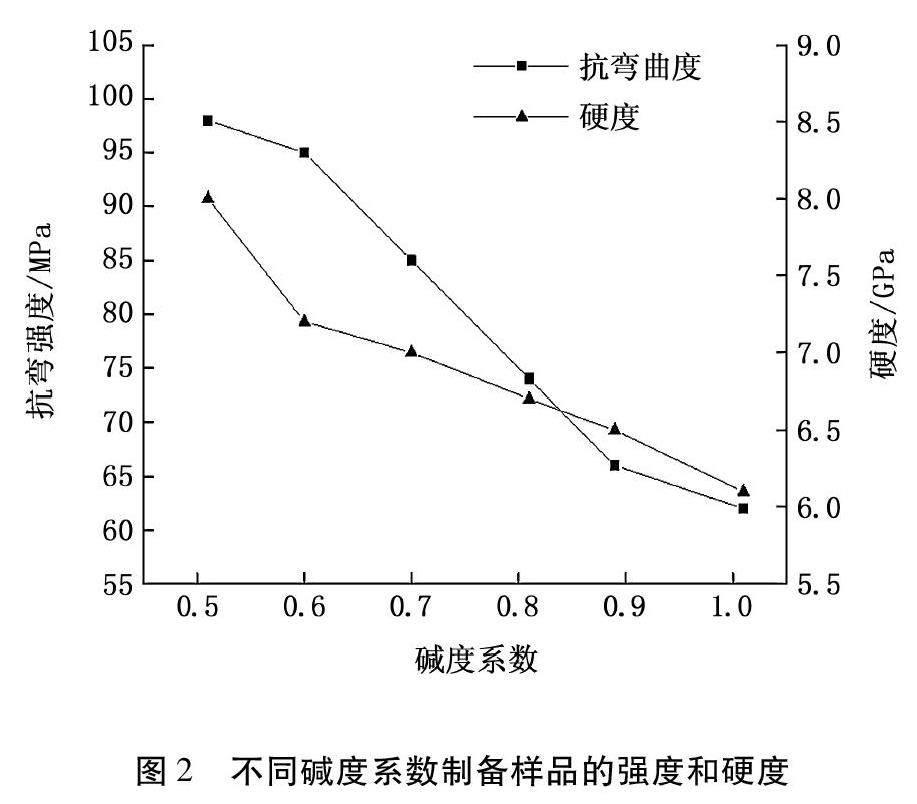

在1000℃下烧结得到的不同碱度系数微晶玻璃的耐酸度和耐碱度如图3所示。从图3中可以看出,不同碱度系数微晶玻璃的耐碱腐蚀性均大于97%。说明微晶玻璃样品均具有优良的耐碱腐蚀性。随着碱度系数从0.51(JC1)增加至1.01(JC6)时,微晶玻璃的耐酸腐蚀性逐渐降低,这是由于酸腐蚀的机理是微晶玻璃表面的碱金属或碱土金属离子与硫酸溶液中的H+的相互反应。试验样品碱度随着碱度系数的增加,微晶玻璃表面的碱金属或碱土金属离子总量也越高,从而在酸溶失试验中越容易发生腐蚀从而使微晶玻璃逐渐失去其应有的机械物理性能,同时导致微晶玻璃中的重金属发生迁移从而造成环境污染。

2.2 烧结温度对制备样品性能的影响

烧结是微晶玻璃制备过程中非常重要的一步,因此合适的烧结温度是制备高性能微晶玻璃的关键。在碱度系数为0.6(JC2)得到的不同烧结温度微晶玻璃的密度和孔隙率如图4所示。当烧结温度从800℃增加至1050℃时,微晶玻璃的体积密度逐渐增大后减小,在1000℃达到最大值(2.78g/cm3)。孔隙率随着烧结温度升高逐渐减小,当烧结温度从800℃增加至1050℃时,样品的孔隙率从6.30%逐渐降低至3.15%。样品的密度和孔隙率是相互联系的,变化趋势基本成反比关系,随着烧结温度的提高,基础玻璃样品开始变形、软化、过烧膨胀,样品内部玻璃体的黏度减小,会使样品中气泡破裂,气体逸出速度加快,气孔率将逐渐减少,密度不断增大,形成的微晶玻璃也更加致密。

在碱度系数为0.6(JC2)得到的不同烧结温度微晶玻璃的抗弯强度和硬度如图5所示。从图5可看出,当烧结温度从800℃增加至1050℃时,微晶玻璃的抗弯强度和硬度均呈现先逐渐增大后趋于稳定的趋势,在1000℃时抗弯强度和硬度达到最大值95.0MPa和7.2GPa。这可能是因为烧结温度较低时,基础玻璃物料之间由于粘度较大而粘连不充分,颗粒之间存孔隙率较大,随着烧结温度的提高,基础玻璃粘度逐渐降低,气孔率逐渐减小,形成细小且均匀分布、结构比较致密的晶相,抗弯强度和硬度显著提高。

在碱度系数为0.6(JC2)得到的不同烧结温度微晶玻璃的耐腐蚀度如图6所示。从图6可看出,随烧结温度的提高样品的耐酸度和耐碱度整体呈现逐渐增大趋势,在烧结温度1000℃时耐酸度达到最大值99.1%,耐酸度在1050℃时达到最大值97.3%。这可能是因为基础玻璃烧结过程因为温度的提高孔隙率将逐渐降低,体积密度逐渐增加,从而使得制备得到的微晶玻璃变得更致密,晶粒分布均,耐腐蚀性能达到最佳。

综上所述,微晶玻璃最佳制备工艺条件为:碱度系数为0.6,烧结温度为1000℃。此条件下制备得到的微晶玻璃密度、孔隙率、抗弯强度、硬度、耐酸度和耐碱度分别为2.78g/cm3、3.14%、95.0MPa、7.2CPa、97.1%和99.1%。微晶玻璃的各项指标均满足《工业用微晶板材》JC/T 2097-2011行业标准规定的密度2.6-2.8g/cm3、抗弯强度≥70MPa、耐酸度≥96%、耐碱度≥98%的要求。这表明,飞灰、粉煤灰和废玻璃可用于制备微晶玻璃且材料性能适应于工业和建筑应用。

2.3 微晶玻璃浸出毒性分析

选择毒性特征浸出程序(TCLP),选取在最佳制备工艺条件下制得的微晶玻璃,对原料飞灰中含有的主要八种重金属进行浸出毒性测试,微晶玻璃样品中未检测到Cd、Cr、Hg和As的浸出,可能是因为这些重金属元素的沸点较低,在飞灰高氯环境下,在等离子体熔融炉1450℃高温熔融制备基础玻璃原料时候大部分挥发到烟气中,因此抑制了其在烧结制品中的浸出。而Cu、Zn、Cr、Ni浸出浓度极低,分别为0.0095mg/L、0.0074mg/L、0.0018mg/L和0.0017mg/L,均远低于国家标准GB/T 41015-2021和GB 5085.3-2007规定的毒性阈值。这表明,以飞灰、粉煤灰和废玻璃为基础原料配比制备得到的微晶玻璃重金属浸出毒性极低,可作为产品满足资源化利用的需求。

3 结论

以飞灰为主要原料、粉煤灰为辅助原料,废玻璃为碱度调配剂,通过等离子体炉熔融成基础玻璃后烧结制备微晶玻璃。不同配比制备CaO-Al2O3-SiO2微晶玻璃的最佳条件为碱度系数0.6,烧结温度1000℃。最佳工艺条件下制备得到的微晶玻璃的密度、孔隙率、抗弯强度、硬度、耐酸度和耐碱度分别为2.78g/cm3、3.14%、95.0MPa、7.2CPa、97.1%和99.1%,各项指标均满足《工业用微晶板材》规定的要求,材料性能适应于工业和建筑应用。微晶玻璃的重金属固化稳定,8种重金属浸出浓度远低于GB/T 41015-2021和GB5085.3-2007规定的浸出浓度阈值,可满足资源化指标要求。

基金项目:国家重点研发计划“固废资源化”重点专项(2019YFC1907004):危废焚烧飞灰、炉渣无害化及资源化利用技术研发