PLC 技术在矿山机电控制中的应用研究

2024-06-02王福新冯绍玉

王福新,冯绍玉

(山东信力工矿安全检测有限公司,山东 济宁 273500)

随着矿山资源需求的逐渐增加,不仅要加强对各类矿石资源的勘探,更需要优化开发技术,提升对矿产资源利用的充分性,为此需要提升对矿山的开采效率。针对矿山的机电控制,可以使用PLC 技术进行控制工作的优化,替代传统的机电控制模式,从而提升矿山机电系统稳定性,解决过去机电系统在功能上的不足,推动提升对矿山的开发水平。

1 PLC 技术概述

1.1 PLC 技术内涵

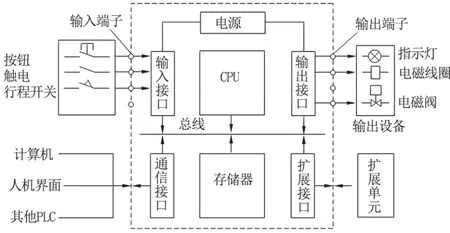

PLC 的全称是“可编程逻辑控制器”,是一种具备编程功能的逻辑控制储存器,是广泛应用于工业自动化领域的控制技术。能够根据用户输入的数据进行逻辑运算、机械定时,输出控制指令,完成对机械设备的控制。PLC 采用可编程的数字逻辑电路,包括储存器、CPU、I/O、编程器、控制器等模块,还可以根据需求增加其他模块,所以具有灵活性强、可编程性好、可扩展性高等特点,能快速完成运算和分析,实现对机电系统的有效控制。

图1 PLC 常见结构

1.2 PLC 技术特性

(1)逻辑处理速度快。PLC 可以高速完成逻辑处理,快速响应输入信号并完成逻辑判断和控制输出,每秒可以完成对成百上千条数据信息的处理,在短时间内完成对对数据的采样、量化和编码。使得PLC 技术在矿山机电控制中能够实现实时的监测和控制,而且PLC 也可以通过网络和云服务系统取得联系,由云服务系统快速完成数据计算,完成复杂的数据分析工作,确保设备的稳定运行和生产过程的顺利进行。

(2)安全配置高。PLC 主要包括控制电路和内部储存系统,提供了丰富的安全配置功能,运行过程中处于隔离工作模式,能够保障矿山机电控制系统的安全性。例如,PLC 的CPU 在运行过程中不会受到外界干扰,可以实现输入和输出的电气隔离,防止干扰和电气故障引起的意外事故。根据需要,PLC 系统还支持安全功能模块,如紧急停止、安全门监控等,确保矿山设备和操作人员的安全。PLC 在运行过程中,会进行温度监控,保持设备处于50℃以下的温度,而且能够在运行中监控数据信息的动态变化,如果发现温度过高,PLC 便不再工作,根据需要PLC 也能重启。

(3)操作灵活度大。PLC 技术具有较高的灵活性,能根据功能需求进行设备配置,安装不同模块以及编写程序。PLC 主要利用集成控制电路板和二极管数据块等组件,部分模块可以直接通过制造商定制,满足安装和控制的需求。系统安装过程中,PLC 使用了一次性连接模式,每个原始串联模块都有固定的端口连接,还可以使用通用安装器简化安装过程。同时,PLC 可以使用的编程语言也比较丰富,让工程师能够根据实际需求进行灵活的逻辑控制设计,但是目前一般使用C 语言进行编程,可以减少内存占用,适应不同的工作场景和变化的控制需求。

2 PLC 技术在矿山机电控制系统中的应用优势

2.1 运行可靠性高

矿山开采作业中,所处的环境具有很高的复杂性,并且开采过程中周围的环境会不断变化,会受到地形、地势等条件的影响,很多矿山内部还具有比较独特的地理特征。所以,矿山开采工作的具有比较高的风险,对设备可靠性要求比较高,为了保证顺利进行,系统能快速根据周围环境状况完成决策,实现对各类机电设备的高效率管控,保证开采效率和人身安全。PLC 采用工业级的硬件设计和可靠的软件算法,并且引入了抗干扰技术,能够在恶劣的工作环境中稳定运行,并且在设备的运行控制环节,可以自主完成对环境状况的分析,根据预设的控制逻辑进行精确的输出控制,确保设备的安全运行和工作流程的顺利进行。在PLC 的支持下,能满足对机电设备实施控制的需求,对周围的安全问题可以做出快速反应,提升开采工作的可靠性。

2.2 运行能耗低

矿山开发会产生较高的能耗,特别在面对复杂环境时,机电设备的能耗会比较高。高能耗不仅不能满足当前绿色环保的要求,也会因为能源问题对矿山的开发工作造成限制,不利于矿山开发行业的长期发展。PLC 技术的应用,能实现对矿山机电设备的精确操控,从而减少作业环节的能源消耗,实现提升效率的同时降低能耗。同时,通过编程和配置,能进行更高效的能源管理和控制,优化设备的工作模式和运行参数,实现能源的有效利用和节约。例如,分析整个设备的运行过程,优化运行路径,避免不必要的能源浪费,进一步降低能耗,可以获得较高的能耗控制效果。

2.3 功能多样性

针对矿山所处的复杂环境,目前,对机电设备的功能要求更加复杂,需要不断进行周围环境的参数的采集、分析、运算和处理,并根据分析结果控制设备的运行模式。引入PLC 技术后,能够让矿山机电控制系统具有更多样的功能,通过配置不同模块,以及针对需求进行编程,可以根据不同的控制需求实现各种功能模块的设计和集成。例如,可以进行实时的设备位置分析,PLC 系统获得温度等实时参数发出指令,实现设备的自动化控制,还能分析设备的状态,完成故障诊断和报警管理等功能。并且,由于PLC 支持通信接口和网络连接,可以与其他系统进行数据交换和共享,并且可以进行远程控制,能满足整个矿山机电控制系统的智能化和集成化的需求。

3 PLC 技术对传统矿山机电设备的改造思路

在传统矿山机电设备中使用PLC 技术时,需要进行矿山机电设备的改造,确保PLC 能够集成到矿山机电设备中。首先,需要使用科学的方法进行替换,例如,根据需要保留原本的控制方法,将其转换为备用控制方法,方便进行新旧控制模式的转换。引用PLC 技术时,也需要加强对有关传感器设备的应用,强化对各种数据的采集,方便进行数据的分析,更准确地进行设备的控制。同时,也需要加强人员培训,强化对各类新技术的学习,满足PLC 的应用需求。

4 PLC 技术在矿山机电系统中的应用

4.1 在矿山机电系统提升机中的应用

通过使用PLC 技术,能够精确调节提升机系统的工作速度,保证提升系统的效率。传统机电提升机的工作速度一般在2 ~3m/s,功率在20kW 左右,导致设备会消耗大量电量,而且容易出现故障。使用PLC 技术后,需要在提升机中加入重力传感器,对重力的情况进行实时监控,并根据预设的逻辑和参数,监测和控制提升机的运行状态。在传感器、编码器等设备的联动下,PLC可以实时获取提升机的位置、速度、负载等信息,选择预设的控制策略自动调节提升机的起停、速度和方向,能降低能耗并提升运行的稳定性。例如,在提起重物小于1t 时,根据重力感应器的数据,PLC 会控制系统适当提升速度;如果重量较高,超过了检测范围,也能根据需求适当调整提升功率。

运行过程中,PLC 也能确保设提升设备的稳定性,分析电流、温度、振动等信号,以实现对设备状态的实时监测和故障诊断。如果监测到异常,PLC 系统可以及时发出警报或采取相应的措施,以避免故障的扩大或损坏设备。同时,通过设置安全门、紧急停止按钮等安全装置的联动,在提升机出现紧急状况时,PLC 系统能够迅速停止提升机的运行,保护工作人员和设备的安全。

4.2 在运胶带机中的应用

矿山开采生产中的胶带机是重要的运输设备,也是PLC 技术应用最广泛的方向,利用PLC 技术可以将胶带机转换为KZP 盘式可控装置,满足胶带机自动化状态下的运行需求。改造过程中,主要对电源控制、制动部件、液压站3 个部分进行改造,PLC 能够获得输送带上的速度传感器参数,并根据预设的逻辑和参数,监测和控制运胶带机的运行状态。如果速度传感器检测的胶带运行数据操作了正常的数据范围,PLC 控制模块就能自动控制胶带降低运行速度;如果发现胶带参数小于正常的运行速度要求,就会提高胶带机的运行速度。

4.3 基于PLC 的矿用输送机控制系统

通过PLC 技术能够建立集中控制,并加强设备之间的通讯,满足矿山开采过程中的流量监控、综合运输管理需求。因此,应该引入变频设备方便对运输系统的控制,不仅能提升PLC 控制的灵活性,也能降低系统的总体能耗。为了满足不同驱动协同操控和同步运行的需要,可以采用传动间通讯方式,常用PLC 为西门子S7-300系列,将其作为系统的控制核心,能够对特定渠道的机电设备进行监控,并进行输送流量的检测。

5 PLC 技术在矿山机电控制系统中应用的注意事项

虽然PLC 具有较高的稳定性,并且具备温度控制、抗干扰等功能,但是,在使用PLC 技术时,依然要考虑井下的特殊环境,做好控制工作。

5.1 温度问题

使用PLC 控制系统时,要保证PLC 设备的运行温度处于0 ~55℃,避免温度超过合理范围导致出现故障,或者由于温度过高导致设备的寿命缩短。如果温度在0℃以下,则会出现精度下降的问题,并导致系统出现瘫痪。因此,在使用PLC 控制设备时,需要将PLC 设置在合适的温度环境中,如果温度过高,可以使用风扇等措施进行降温,对于可能出现的低温情况,还要安置加热器回温。

5.2 湿度问题

PLC 属于电子设备,因此,对周围环境的湿度有一定的要求,一般要求PLC 控制系统工作环境的相对湿度在85%。并且,要避免PLC 在雨雪较多的位置运行,所以,可以专门使用密封措施将控制柜密封,对于处于潮湿环境的矿区,可以用保护膜覆盖电路板。

5.3 振动和磁场问题

PLC 控制系统能够承受一定的外部冲击,但是要避免PLC 受到外部物理冲击和振动,因此,设备需要远离振动源。同时,也要屏蔽外界的电磁干扰,防止传输过程中出现错误。可以在PLC 中内置抗干扰模块,并且合理使用算法进行数据方面的优化。

6 结语

随着采矿行业竞争的激烈程度不断增加,以及市场对矿山开发需求的不断提升,必须引入PLC 技术加强对机电设备的控制,满足对机电系统功能、效率、安全等方面的需求,提升矿山开发的总体水平。实际应用中,应该选择合理的方法应用PLC 技术,科学配置PLC 模块,并加强对传感器等技术的应用,解决矿山开发中存在的自动化水平问题,深化矿山的开采工作,满足当下对矿山发展的需求。