视觉测量技术在汽车零部件尺寸检测中的应用探讨

2024-06-02汪拥进胡全

汪拥进,胡全

(湖北三环锻造有限公司,湖北 襄阳 441700)

视觉测量技术作为一种基于机器视觉原理的测量方法,具有非接触、高精度、高效率等优势特征。视觉测量技术借助计算机视觉与图像处理技术,对零部件进行拍摄,并以图像形式呈现,经过图像处理与分析,提取出尺寸信息,可以快速、准确地检测零部件的各种参数,如长度、宽度、高度、角度等。再者,视觉测量技术在复杂形状及恶劣环境中也同样适用。在汽车零部件尺寸检测中,视觉测量技术方法多样,具体如下。

(1)基于几何特征的测量,通过提取零部件的几何特征,如边缘、线条、圆弧等,计算出相关尺寸,多用于明显几何特征零部件中。

(2)基于模板测量,预先制作零部件模板图像,将实际测量图像与模板进行比对,以便保证零部件位置与尺寸准确无误,此类方法多用于复杂形状及较高精度零部件中。

(3)基于机器学习的测量,利用机器学习算法对大量样本数据进行训练和学习,可对零部件尺寸信息自行测量与计算,可有效提高测量精度与自动化程度。虽然视觉测量技术在汽车零部件尺寸检测中有明显优势,但也面临诸多挑战,如对于复杂形状及微小尺寸零部件,难以拍摄清晰且准确图像,对于具有反光、透明等特殊性质零部件,为图像处理增加了难度。大量的汽车零件至今仍依赖传统的检验手段,无法有效地控制零件的尺寸质量,对车辆尺寸与质量提升也形成了一定制约。基于此,应对其予以高度重视,以便为实现汽车零件尺寸质量的有效控制提供便利条件。

1 零部件柔性测量系统结构分析

1.1 系统结构

零部件柔性测量系统作为一种基于视觉测量技术的非接触式高精度测量系统,主要由以下几部分组成:(1)光学系统,主要是视觉测量的前提条件,包含光源、镜头和传感器等组件,其中光源用于照亮零部件,以便更好地捕捉其图像,镜头用于聚焦零部件并将其图像传输到传感器上,传感器则负责捕捉图像数据。(2)机械系统,作为柔性测量系统最主要支撑结构,可对光学系统及零部件位置进行确定与调整,机械系统中包含高精度定位平台、夹具及调整装置等,对测量过程中零部件位置稳定起一定保证作用。(3)控制系统,作为柔性测量系统中的重中之重,可对整个测量过程及测量参数进行调整与记录,控制系统中包含计算机、控制器及软件等组件,通过计算机控制相机与图像处理算法,可实现自动化与智能化测量。(4)数据分析系统,主要负责对测量过程中获取的大量数据进行处理、分析、比较和评估,并生成测量报告与误差分析报告等。在柔性测量系统中,各组成部分相互协作,共同完成零部件的高精度尺寸检测。通过对光学系统与机械系统参数进行调整,对不同大小及形状零部件都能够适应,也可满足汽车零部件生产过程中多种测量需求。

1.2 系统测量精度分析

在汽车零部件尺寸检测中,系统测量精度受多种因素所影响,如光学系统成像质量、机械系统的定位精度、控制系统的稳定性和数据分析系统的算法准确性等。其中,光学系统成像质量与测量精度有直接关系,高质量光源及镜头可使拍摄出的零部件图像更加清晰,减小测量误差,且光学系统调整与校准对测量精度也起到了一定的保证作用。高精度定位平台及夹具可保证零部件在测量过程中位置准确无误,减小定位误差。再者,控制系统稳定性能够保证测量过程的稳定进行,避免因干扰出现误差,控制系统算法准确性可保证测量准确性与可靠性不受影响。且准确数据处理和分析能够减小测量误差,提高测量精度。

2 零部件测量实验

2.1 实验目的

零部件测量实验旨在验证柔性测量系统在汽车零部件尺寸检测中的性能和精度,通过与基准数据比较,评估柔性测量系统在汽车零部件尺寸检测中的精度和准确性,如长度、宽度、高度、角度等参数的测量。且柔性测量系统采用非接触式测量方式,实验将验证其在不同材质、形状和表面粗糙度零部件上的可靠性,以及其对测量环境的适应性。通过多次重复测量同一零部件,评估柔性测量系统的可重复性和稳定性。凭借对测量数据的分析和误差来源的识别,了解影响柔性测量系统精度的主要因素,为系统优化和改进提供依据。实验将验证柔性测量系统在自动化生产环境中的可行性,评估其在连续生产和批量生产中的性能表现。

通过与传统的测量方法进行对比,评估视觉测量技术在汽车零部件尺寸检测中的精度和准确性,使其满足汽车制造业发展需求。实验将比较视觉测量技术与传统测量方法在速度和效率方面的差异,以验证视觉测量技术在提高生产效率方面的潜力。科学应用自动化测量系统,可以有效降低人工干预和操作难度,提高测量的一致性及可靠性。再者,通过对测量数据的分析和误差来源的识别,探究影响视觉测量精度的主要因素,以便提高视觉测量的精度和可靠性。

2.2 实验设备

为了进行零部件测量实验,需实验设备作为支撑,如柔性测量系统,是实验核心设备,其中包含光学系统、机械系统、控制系统和数据分析系统等组成部分。柔性测量系统可实现高精度、非接触式测量,还可进行自动化与智能化测量。三坐标测量机是基准测量设备,三坐标测量机可提供高精度的测量数据,用于与柔性测量系统的测量结果进行比较和分析。根据实验需要,需准备夹具及辅助工具,用于固定和调整零部件的位置,使其稳定性与准确性得到保证。

计算机和软件主要用于控制柔性测量系统和处理测量数据,计算机需要配置高性能处理器及大容量存储器,以确保测量过程快速稳定,数据分析软件可对测量数据进行对比与记录。为了保持实验环境稳定,还需要准备温度、湿度和振动等环境控制设备,以确保实验结果的准确性和可靠性,通过准备较为齐全的实验设备,可对柔性测量系统在汽车零部件尺寸检测中的性能和精度做出准确评估,验证其在实际生产中的应用效果。

2.3 实验步骤

零部件测量实验分为以下步骤:(1)准备实验设备和材料,根据实验需求,准备柔性测量系统、三坐标测量机、夹具和辅助工具、计算机和软件等实验设备,实验对象以具有代表性的汽车零部件为标准。(2)对实验设备进行安装,将柔性测量系统放置在稳定的实验台上,对光学系统和机械系统的位置和参数做出准确调整,确保系统处于最佳工作状态。(3)基准测量,使用三坐标测量机对汽车零部件进行基准测量,获取准确的基准数据,以便对柔性测量系统性能进行准确评估。(4)零部件安装与调整:将汽车零部件放置在夹具中,并使用辅助工具进行调整,确保零部件的位置稳定和准确,对零部件进行表面处理和清洁,以减小测量误差。(5)柔性测量系统测量,启动柔性测量系统,按照预设的测量程序对零部件进行自动或手动测量,在测量过程中,还需对测量数据及图像进行准确记录。(6)数据处理与分析,对柔性测量系统所获取测量数据与基准数据进行比较,使用数据分析软件对数据进行处理、分析和解释,评估柔性测量系统的精度、准确性和可靠性。(7)误差来源分析,通过对测量数据的分析和误差来源的识别,对影响柔性测量系统精度因素进行明确,对光学系统、机械系统、控制系统和数据分析系统等组成部分对测量精度的影响因素进行检索,为系统优化与改进提供根本保障。(8)可重复性与稳定性测试,对同一零部件进行反复测量,以便对柔性测量系统进行准确评估,对不同时间段内测量的数据一致性进行检测,从而保证测量结果的一致性与可靠性。(9)自动化测量评估。在自动化生产环境中,验证柔性测量系统的可行性,评估其在连续生产和批量生产中的性能表现,如测量速度、精度和稳定性等方面。(10)实验总结与报告,根据实验结果和数据分析,对柔性测量系统在汽车零部件尺寸检测中的性能表现进行总结,并撰写实验报告,以便为实际生产提供便利条件。

2.4 实验结果

通过实验数据对比,可以发现,视觉测量技术在汽车零部件尺寸检测中具有较高的精度和可靠性,通过对实验数据的分析,柔性测量系统在实验中展现出了高精度的测量能力。与基准测量相比,系统在长度、宽度、高度和角度等参数的测量中误差均小于±0.02mm,满足汽车零部件尺寸检测的精度要求。在实验过程中,柔性测量系统在不同材质、形状和表面粗糙度的零部件上均表现出了良好的可靠性。非接触式测量方式能够适应各种复杂形状和材质的零部件,且测量过程中不受表面反光、污渍等因素影响。通过对测量数据的深入分析,确定影响柔性测量系统精度的主要因素。如光学系统的成像质量、机械系统的定位精度以及数据分析系统的算法准确性等。在实验中,成功验证了柔性测量系统在自动化生产环境中的可行性。系统能够快速、准确地完成零部件的尺寸检测,满足连续生产和批量生产的需求,自动化测量还大大提高了生产效率和测量的一致性,降低了人为误差和劳动力成本。

示例:利用视角测量系统检测热态下锻件尺寸。

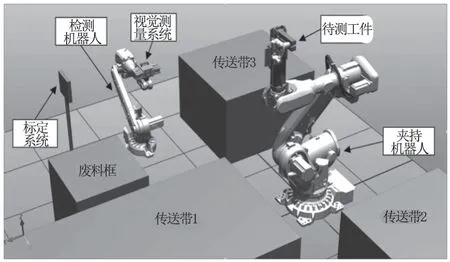

在热锻产线与热处理工序间布置锻件在线视觉三维测量检测系统(如图1 所示),准备两台机器人(一台检测机器人用于固定视觉测量仪,一台夹持机器人用于抓取工件进行辅助测量和转运)、一套测量控制系统、一套标定系统等。将视觉测量仪固定在检测机器人上,设计并制作夹具安装在夹持机器人上,根据输送带1 的位置设定夹持机器人取件点,再设定夹持机器人举起待测工件的位置和测量过程运转轨迹;其次,调整并设定测量机器人与夹持机器人夹持状态之间最优测量安全距离和检测节拍;最后,根据生产节拍和测量结果设定夹持机器人分选投料(废料框、传送带2、3)放置动作。现场布置完成后,将待测工件的3D 数模导入测量控制分析系统。

图1 测量系统布局

测量前:一是用标定系统对测量机器人进行运行轨迹标定;二是对视觉测量仪进行标定,打开控制系统操作界面上程序自行标定,结果符合要求(小于0.01mm)。

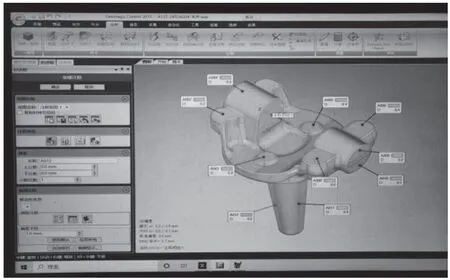

测量时,夹持机器人夹持锻件运动到检测位,检测机器人按照预先设定的视点与路径,从不同角度对锻件进行视觉成像三维测量,得到锻件的三维点云数据,由控制系统软件对点云数据进行处理拟合出关键尺寸,与标准数模3D 比对,自动生成精度检测报告(如图2所示)。夹持机器人根据检测结果对被测工件进行分选投料,即不合格品→废料框,合格品→传动带2、3进行流转。

图2 测量数据分析

为了验证视觉测量仪重复检测精度,对同一件工件按上述步骤重复测量3 次,通过拟合比较3 组间测量误差均小于±0.01mm。为了验证视觉测量仪检测结果的准确性和可靠性,采用三坐标对3 件合格锻件复检测量,经对比视角测量仪在长度、宽度、高度和角度等参数的测量中误差均小于±0.02mm,满足汽车零部件尺寸检测的精度要求。

3 结语

视觉测量技术为汽车零部件尺寸检测带来了诸多便利,不仅提高了检测精度及效率,还降低了检测成本及操作难度。通过实验,可体现汽车零部件尺寸检测中的可行性及优势。随着科技的不断发展,视觉测量技术将不断完善与优化,为汽车制造业提供更加高效、精准的尺寸检测解决方案,促进产业升级,以便为汽车制造行业提供支持,为汽车工业实现可持续发展奠定坚实的基础。