浅谈一种玩具推拉力智能测试自适应加载装置

2024-06-02王伟谢壮荣陈斯炮杨建英

王伟,谢壮荣,陈斯炮,杨建英

(广东省汕头市质量计量监督检测所,广东 汕头 515000)

玩具产品检测过程中,推、拉力测试是一个非常重要的一个测试项目,不同的检测项目有不同的施力要求,如GB 6675.2-2014 标准《玩具安全第2 部分:机械与物理性能》中的一般拉力测试,标准要求是在5s 内均匀施加(70±2)N 的力并保持10s。由于制造玩具的材料千差万别,施力部位施力后发生的变形差异极大,测试的难点在于如何能够在5s 内均匀加力并保持10s、如何控制施力的精度在±2N。

目前,实验室基本上是靠人力操作推拉力计,经常会出现加力过程不均匀、保持过程很难保持力值的稳定性、复现性差等缺点。有些实验室即使采用电脑控制拉力机,但也只能对不同硬软程度的材质专门设置不同的固定参数来实现施力,对于硬的材质(施力后变形量小),把拉力机的横梁移动速度设置成慢速,对于软的材质(施力后变形量大),把拉力机的横梁移动速度设置成快速,借此来实现5s 以内施力到70N 的目的,每次使用前,需凭经验先评估材质的硬软程度并调用不同的速度参数,用起来非常麻烦,且对施力过程中存在的部件非线性变形,由于横梁移动速度固定无法及时调速度,难以达到施力均匀的测试要求,缺点明显。

为了解决这些问题,我们创新性地设计了弹簧施力传递机构,研发了一种玩具推拉力智能测试自适应加载装置(以下简称加载装置),加载装置由一种闭环控制算法软件及硬件执行机构构成。闭环控制算法软件采用PLC 可编程控制器进行编程,根据实际力值反馈自动计算下一步需要施加的力来控制硬件执行机构的运动;硬件执行机构构成由高速拉力机、弹簧施力传递机构、力值传感器、工作平台等部件构成,弹簧施力传递机构上面安装力值传感器。高速拉力机根据控制软件指令进行运动,通过弹簧施力传递机构将力施加在玩具上面,力值传感器将实际产生的力值反馈给控制软件,该加载装置能够实现在设定的时间内(如5s 内)对不同材质(从很软到很硬的材质)的玩具进行自适应均匀加力。

1 硬件设计

电阻应变式传感器是一种应用广泛的传感器,由弹性敏感元件、电阻应变计、补偿电阻和外壳组成,弹性敏感元件受到所测量的力而产生变形,并使附着其上的电阻应变计一起变形,电阻应变计再将变形转换为电阻值的变化,从而可以测量力、压力、扭矩、位移、加速度和温度等多种物理量。一般的拉力机是采用电阻应变式传感器作为力值传感器,通过移动横梁串接力值传感器,控制系统控制移动横梁的位移,将力加施在测试目标上,从而实现对目标的加载测试。由于应用在拉力机这一类型的力值传感器的弹性模量一般较大,即材料刚度大,即在一定应力作用下,其发生弹性变形小,那么对拉力机的横梁移动控制精度的要求就非常高,甚至为了达到控制精度,仅能采用螺距小的驱动螺杆来降低移动速度以达到提高控制精度目的,这对于拉力机在玩具测试的应用就受到很大的限制。

为了解决此问题,我们创新性设计一种弹簧施力传递机构来满足采用很硬材质制成的玩具的拉力测试,结合高移动速度拉力机(移动速度可达3000mm/min)来满足用很软材质制成的玩具的拉力测试,完美实现拉力机在玩具测试中的拉压试验应用。

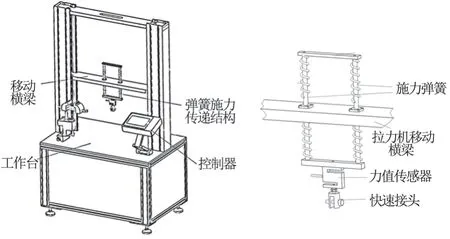

弹簧施力传递机构基本结构见图1。移动横梁安装两个直线轴承,直线轴承安装两根导柱可以上下自由活动,导柱用上下两根连杆连接固定形成一个口字形的稳定结构,导柱的上方及下方,上连杆、下连杆与直线轴承之间的导柱上安装有4 根施力弹簧,下连杆与力值传感器连接,通过快速接头串接适宜的夹具对玩具进行施力。当横梁移动时,通过施力弹簧作用于与移动相同方向的连杆上,通过口字形结构带动力值传感器的移动,此结构解决了对于用很硬材质制成的玩具的施力精度问题,拉力机的横梁施力精度移动控制范围变成是弹簧施力传递机构上的弹簧变形量,不再极限于传感器、玩具等的变形量,完美解决问题。

图1

2 控制软件设计

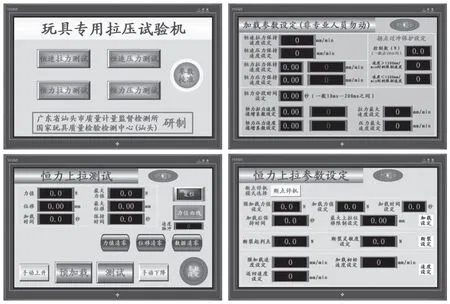

控制算法软件采用PLC 可编程控制器进行编程,核心点是根据实际力值反馈自动计算每下一步需要施加的力(即拉力机的移动横梁速度)来控制硬件执行机构的运动,整体闭环设计。可以实现四种模式的加载:恒速拉力测试、恒速压力测试、恒力拉力测试、恒力压力测试(其中恒速拉力、压力测试模式只需将弹簧施力传递机构锁止使其不再上下移动即可实现恒速加载功能)。运行参数分为基础参数设置、测试参数设置。础参数设置包括:计量校准(位移、速度、力值、零点等设定)、加载参数设定(恒速速度、恒力速度、恒力分段时间、过冲保护等等基本参数设定)。测试参数设置主要是根据实际的测试需求设置加载力值、加载时间、断点停机模式及判断等等设置。程序界面示例如图2。

图2 (程序界面示例)

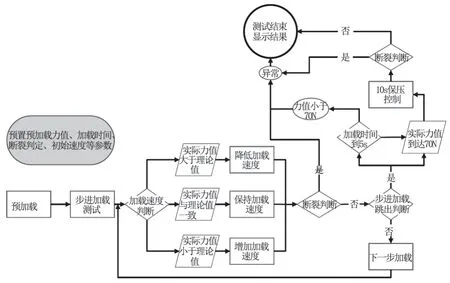

下面以加载时间5s 内,拉力(70±2)N,保持时间10s 为例(GB 6675.2-2014 中的一般拉力测试)来介绍程序的运行逻辑:首先,对测试需求进行必要参数设置(设置加载时间5s、加载力值70N、保持时间10s、采样间隔时间0.01s 等),程序首先根据加载时间、采样间隔时间参数计算出测试过程中需要的加载步数,进而根据所需的加载力值计算出每一步预期需达到的力值,然后根据初始速度进行第一步进加载,通过力值传感器反馈的实际力值大小自动计算并调整每下一步需要施加的力,发出指令控制硬件执行机构运动,每一步加载期间同时需进行断裂判断、试验失败、试验成功、输出测试结果等动作。

程序控制逻辑图见图3。

图3 程序逻辑图

对于其他测试模式,仅需改变拉力机移动横梁的运动方向及控制参数、控制逻辑即可完成。

3 成效

玩具推拉力智能测试自适应加载装置,其设计思维模式是模拟检验员的施力操作过程的施力调整模式(在规定的时间内施力,施力过程中如果施力太大就放慢加施速度,施力太小就加快加施速度,整个施力过程人为动态控制),但其控制精度、稳定性、复现性远非人工可以比拟的,比如,上例中的采样时间间隔设置为0.01s,即在测试过程中每隔0.01s进行一次执行及判断,一次完整的测试(假定无断裂及失败情况、加载时间5s的条件下)最多有499 次加载速度调整,这对于人工操作是不可能完成的。

经过实机验证,实际制作出来的整机的响应速度小于5ms,拉力机的横梁移动速度可以设置到3000mm/min,此移动速度可满足5s 内被拉伸、伸长长度高达25cm 的软质玩具;采样时间间隔最小可以设置到0.005s,力值的控制精度优于0.5N,一举解决了玩具实验室的推拉力测试的施力不稳定、测试复现性差的痛点。在实际使用中,对不同材质(从很软(如硅胶材质)到很硬(如金属材质)的材质)的玩具均能自适应均匀加力,力值保持期间能平稳保持施力,同时可输出测试过程的力值曲线,使整个测试过程一目了然,实现快速、准确完成推、拉力测试,相同的测试部位的测试复现性非常好。

根据该设计原理进行科技查新,未见有此类型设计的文献报道,并据此申请并获得使用新型专利(一种玩具推拉力智能测试自适应加载装置专利号:ZL 2022 2 1869757.0)。