道路模拟环境中汽车零部件振动异响评价方法的研究

2024-06-02黄薛青任中元张仲强

黄薛青,任中元,张仲强

(上海市计量测试技术研究院,上海 201203)

汽车的NVH 特性是指噪声(Noise)、 振动(Vibration)和声振粗糙度(Harshness),是影响乘员舒适性的主要方面。随着乘客和驾驶员对驾驶舒适性的要求不断提高,汽车的NVH 水平越来越受顾客的关注。汽车在行驶过程中发出类似“咯吱咯吱”的非正常响声成了车主向整车厂商投诉的主要问题之一。通常情况下,汽车零部件的异响主要来源于两方面:(1)在正常行驶的频率范围内发生共振;(2)存在连接松动等缺陷。无论是发生共振还是存在缺陷,都会显著缩短汽车零部件的使用寿命,降低产品的可靠性,甚至可能造成关键零部件和电子元器件的失效失灵,从而威胁行车安全。此外,某些异响频率对人体非常敏感,会让人汗毛孔竖起,十分令人厌烦,造成精神不集中,容易引发交通事故。汽车零部件的异响试验主要通过现场试验场道路试验和实验室内道路模拟环境试验两种方式进行。而现场试验场道路试验存在周期长、费用高、复现性差等因素,使得实验室内道路模拟环境试验成为汽车零部件振动异响的主要评价方法。

1 实验室汽车零部件振动异响试验系统的建立

在实验室内对汽车零部件进行振动异响评价试验是机械振动环境试验和声学环境领域结合的新型交叉领域检测项目。异响试验又称BSR 试验,即Buzz(振动声)、Squeak(摩擦声)和Rattle(敲击声)的缩写,代表了三类最常见的车内噪声。该试验系统的建设,对实验室场地和周边环境有一定特殊要求。

1.1 汽车零部件振动异响实验室的建设要求

该试验主要是由振动试验和声学评价两部分组成,为此需要规划一片较为安静的场地,放置仪器设备,同时必须考虑振动装置的地基隔震等要求。根据通常异响试验要求,“安静的场地”通常考虑为静音房或半消声室。对于汽车零部件异响试验来说,实验室内的背景噪声需低于35dB(A),场地内尺寸一般不小于7m×7m。场地中间区域为安置台架,需在建设中进行额外的隔震处理,通常自下而上分别为:混凝土底板、100mm 厚减震垫、10mm 钢板、200mm 厚混凝土、玻化砖地面或环氧地坪。另外,还需在汽车零部件振动异响试验场地外,划至少15m2的区域作为系统控制室。

整个测试系统能够确保在运行时其本身和所处环境的足够安静,即系统的本底噪声不掩盖样品产生的异响,因此能够有效识别出异响。该系统的振动台部分位于隔绝外界噪声的静音房内,其本身在运行时也极为安静,在典型测试工况下的本底噪声不超过32 ~34dBA或1.5Sones-N10。

1.2 汽车零部件振动异响试验系统的组成

该试验系统主要由振动部分和声学部分两部分组成。振动部分一般由激振器、台架、功率放大器、风机(冷却系统)、控制器等组成。声学部分主要由自由场麦克风、前置放大器、声学测量分析系统等组成。

传统的电动振动台或者液压台在试验中自身会产生较大噪声,试验过程中将无法分辨是设备本身产生的背景噪音还是零部件产生的异响。因此,该振动系统一般使用永磁式激振器作为激励源。激振器能使被激物件获得一定形式和大小的振动量,而永磁式激振器相比一般激励源更安静。

考虑到一般产生异响的汽车零部件主要为座椅、车门、天窗等大型样件,台架的尺寸应足够覆盖大部分样件,一般情况下,台面扩展尺寸应达到1.9m×1.0m,最大负载要超过300kg。

该系统振动部分的功率放大器、风机(冷却系统)、控制器和声学部分的声学测量分析系统等设备一般放置在控制室内。

2 汽车零部件振动异响评价的一般要求

目前,汽车零部件振动异响测试没有统一的国家标准,主要有通用和福特两大车企提出了两种试验方法。适用通用系列标准方法,又称4D 模式,在该模式下,需要实现四个自由度的独立振动,并通过改变激振杆和簧片结构的连接方式来实现这四个自由度的切换:Longitudinal(X 轴)、Lateral(Y 轴)、Vertical(Z 轴)、Roll(绕X 轴左右摇摆)。适用通用系列标准方法,又称VPR 模式,主要通过MIMO 控制在一次测试中实现五个自由度的同时激振,更加贴近真实情境:Vertical(Z 轴)、Pitch(绕Y 轴前后俯仰)、Roll(绕X 轴左右摇摆)、Longitudinal(X 轴)、Lateral(Y轴)。

2.1 振动激励

异响测试的振动激励通常是随机振动,而正弦振动一般只用于噪声分析,即通过随机谱暴露噪声,然后用任意量级的扫频进行分析,所以多数标准对于扫频没有异响要求。随机振动分为以通用系列标准为主的X、Y、Z 三轴随机振动和以福特系列标准为主的VPR 随机振动,振动量级一般不超过0.5。VPR 随机振动谱重在模拟真实的路况激励,例如,标准Ford CETP 01.10-L-302:2006 和Ford CETP 01.10-L-413:2010 中提供了Belgian Blocks @25mph、Cobblestones @5mph、Tar Patches @40mph、Harshness Rd @45mph、Rough Brick@25mph 等多种路况的路谱。

2.2 声学测量

异响测试中的声学测量通常有两类指标,即A 计权声压级和N10 响度,前者单位为dBA,后者单位为sone。不同的标准对频率范围、时间常数、测量时间等参数设置的要求不尽相同,而单有主观评价的标准甚至不要求声学测量。例如,标准Ford CETP 01.10-L-302:2006 要求测量20Hz ~16kHz 范围下的A 计权声级;标准GMW14011-2008 要求测量Zwicker 时变N10 响度。

2.3 环境要求

异响测试标准通常都会对背景噪声水平有要求。具体来说,一般要求在正式试验前先用标准音源校准麦克风系统,然后将样品夹具固定于振动台面上,将麦克风放置于台面中心正上方特定距离,最后采用标准中的振动激励使测试系统带夹具运行,要求此时测量到的声学指标不超过特定值。例如,标准Ford CETP 01.10-L-413:2010 要求在带夹具运行情况下在距台面中心25cm处背景噪声的N10 响度在1min 内不超过2.0 sones;标准Ford CETP 01.10-L-302:2006 要求在带夹具运行情况下距台面中心25cm 处背景噪声的A 计权声级不超过60dBA。而标准Ford CETP 01.12-L-423:2011 只有主观评价,其要求则为带夹具运行时的背景噪声不超过“正常”听力水平。

2.4 异响评价

异响的评价方法分为客观评价和主观评价两大类。

客观评价方法是根据测得的声学指标是否超出规定的阈值来判断异响是否超出标准。例如,标准Ford CETP 01.10-L-413:2010 要求振动激励时距离样品表面25cm 处的300Hz 高通滤波时变N10 响度在1min 内不超过3sones。

主观评价是通过专业人员依靠听觉的主观感受来判断异响是否超标,通常采取多人评估,并取最差结果或多数结果。例如,标准Ford CETP 01.12-L-423:2011提供了噪声评估指南和噪声类型说明作为主观评价的依据,标准CVTC 34025-2019 则提供了“门饰板总成振动噪声等级评价规则”(如表1 所示)。

表1 CVTC 34025-2019 门饰板总成振动噪声等级评价规则

3 汽车零部件振动异响试验步骤

虽然不同标准在声学测量、环境要求、振动激励和异响评价等方面的试验要求不尽相同,但大致的试验步骤可总结如下。

(1)系统开机,在声学测量软件设置相关参数,使用声校准器校准麦克风系统。

(2)根据振动激励方式,通过弹簧片、传力杆和Y型架等将异响台面安装为相应的4D 或VPR 模式,并调试台面至居中状态。

(3)在振动控制软件设置相关参数,运行试验路谱,调试台面直至不存在干扰试验的异响。

(4)安装样品夹具,重新调试台面至居中状态,按照标准要求测量背景噪声并记录。如背景噪声超标,需继续调整台面和夹具至符合要求后,方可继续试验。

(5)安装样品,重新调整台面至居中状态,按照标准要求的振动激励和声学测量方法来测量异响指标,进行主观或客观评价并记录。每次样品安装都需要进行一次试验预演,以排除安装不紧固导致的异响。声学测量时静音室原则上不留人。

(6)样品的异响评价结束后,清零功放增益,收好麦克风及其支架,拆卸样品和夹具。

(7)拆卸异响台的传力杆、弹簧片和Y 型架等组件,将异响台还原为初始状态,关闭测试系统软件和电源。

4 汽车零部件振动异响评价试验案例

4.1 试验设置

试验对象:三组车门,组号按试验次序编为1、2、3,每组两个车门,共计6 个车门,编号分别为:1-左前,1-右前,2-左后,2-右后,3-左前,3-左后。

其中,只对1-左前、2-右后、3-左前进行异响测试,共计3 个测试样品。

参考标准:CVTC 34025-2019 前后门内饰板的技术规范。

判定依据:试验过程中A 计权声压级不超过50dBA。

试验内容:Z 方向随机振动,路谱如表2。

表2 试验路谱

噪声指标(带通滤波300 ~20000Hz):A 计权声压级(单位:dBA),N10 稳态响度(单位:Sone)。

4.2 试验过程

背景噪声:空载运行路谱,测得背景噪声26.851dBA,0.740Sone(满足不超过35dBA 和1.5Sone)。

试验数据:

第一组(1-左前、1-右前):只测1-左前噪声:50.354dBA,5.940Sone。

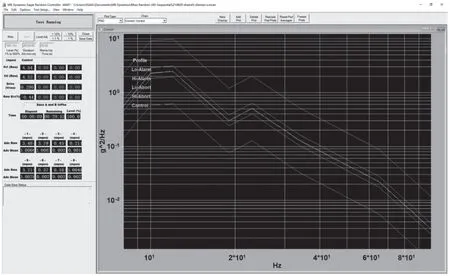

图1 振动曲线图谱

第二组(2-左后、2-右后):只测2-右后噪声:53.429dBA,8.300Sone。

第三组(3-左前、3-左后):只测3-左前噪声:49.817dBA,6.500Sone。

试验结论:不通过。

试验结果分析:通过试验表明,第一组和第二组车门异响试验采集到的噪音超过了限值。第三组车门异响接近限值,右后侧车门的噪音较大,需进一步做结构优化或减震处理。

5 结语

道路模拟环境中汽车零部件振动异响评价试验虽然是一种新型试验,但具有试验周期短,费用低,复现性好等优势。通过振动异响评价试验,可以让汽车零部件在实验室内模拟出相对真实的行车环境,在短时间内暴露出因产品结构缺陷造成的异响,从而提升零部件产品的可靠性和寿命,减少整车量产后车主对车辆异响的投诉率。

图2 背景噪声