基于流-固耦合辅助喷嘴特性分析

2024-06-01何为沈敏

何为 沈敏

摘 要:文章主要研究喷气织机中不同孔型的辅助喷嘴应力形变问题,利用Fluent软件建立了辅助喷嘴结构的三维模型,采用k-ε湍流模型对其结构进行流-固耦合数值模拟,对单圆孔、椭圆阵列以及圆阵列三种孔型的辅助喷嘴在同一流体激励下进行分析,得到各个辅助喷嘴在同一流体激励下的变形情况,结果表明,椭圆阵列在流体激励下的形变最大,圆形阵列辅助喷嘴结构的形变最小,为喷气织机的辅助喷嘴结构设计生产提供参考建议。

关键词:喷气织机;辅助喷嘴;数值模拟;流-固耦合

中图分类号:O353.4 文献标识码:A 文章编号:2095-414X(2024)02-0080-04

0 引言

喷气织机在现代社会中已经广泛应用,它具有自动化程度高、生产效率高以及生产种类多等诸多特点[1]。现在的喷气织机的效率已经大大提高,可织造各类织物的织造,幅宽可达540cm,喷气织机正向高速化、高幅宽、高入纬率、多品种适应性发展[2]。辅助喷嘴耗气量占喷气织机整机耗气量的70%~80%[3],深入研究辅助喷嘴在流体激励作用下的特性,设计不同结构的辅助喷嘴,分析其在流场下的特性,提高辅助喷嘴的使用寿命以及织物质量,具有重要的理论参考和应用价值。

目前对于辅助喷嘴的研究中,主要研究了不同结构的辅助喷嘴射流情况,Belforte[4]采用实验装置测试了不同结构辅助喷嘴的射流速度和耗气量。钱怡等[5]数值模拟了两个辅助喷嘴射流叠加组合的流场,并搭建实验平台测试了轴向气流速度,验证了数值结果。陆庆等[6]数值模拟了两组单圆孔辅助喷嘴汇入异形筘的组合流场,表明主辅喷嘴供气压力差值范围在0.05MPa~0.1MPa能提升引纬速度且耗散较慢。

这些研究主要是对辅助喷嘴的射流情况的研究,但是对于辅助喷嘴在流体激励作用下的自身特性研究尚有欠缺,其成果较少见到,因此基于流-固耦合分析不同孔型的辅助喷嘴在流体激励下的特性很有意义。

1 辅助喷嘴动力学方程建模

1.1 辅助喷嘴几何建模

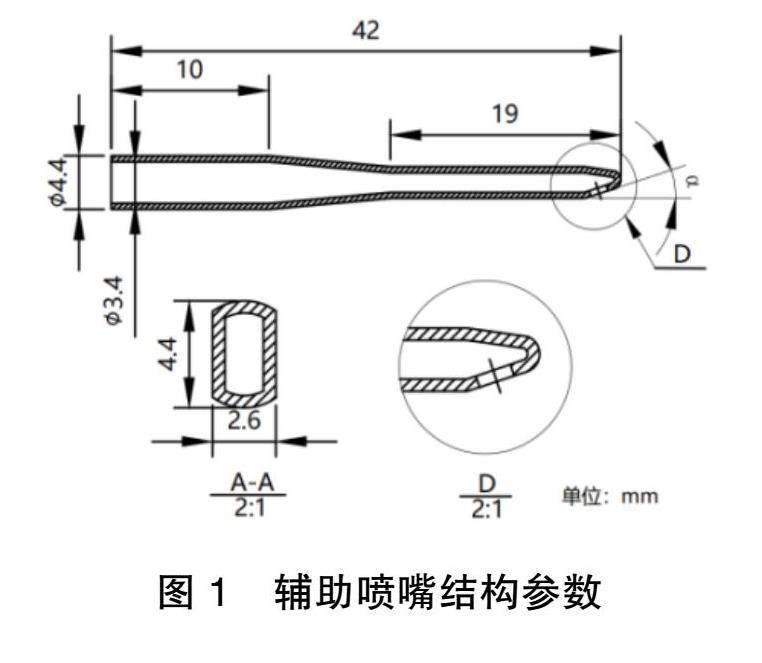

本文采用 Solidworks 三维软件对辅助喷嘴建模,目前工程中主要采用的辅助喷嘴类型为单圆孔型,其入口内径为3.4mm,外径为4.4mm,壁厚为0.5mm,出口直径为1.5mm,喷向角α为8°,A-A是辅助喷嘴靠近出口处的结构,D区为辅助喷嘴出口处局部放大图,如图1、图2所示。

现保持辅助喷嘴出口处单圆孔面积不变,其面积约为1.77mm2,设计了另外两种辅助喷嘴出口处的孔型,分别为圆形阵列、椭圆阵列。单圆孔出口直径为1.5mm,圆形阵列出口的单个圆形半径0.43mm,有三个圆形出口,该中心距为1.1mm;椭圆阵列出口的单个椭圆长半轴为0.75mm,短半轴为0.25mm,其与圆形阵列出口数量相同,有三个椭圆阵列出口,但是椭圆阵列中心距为1.1mm。其具体参数如图3所示。

1.2 辅助喷嘴流-固耦合动力学方程建模

流-固耦合一般指的是流体力学与固体力学相结合的研究方法,一般分为单向流-固耦合以及双向流-固耦合,其中单向流-固耦合指的是只考虑流体激励情况对固体的影响;而双向流-固耦合指的是不仅要考虑流体激励情况对固体的影响,反过来也要考虑受影响后的固体反过来对流体的影响[7]。本文中辅助喷嘴在流体激励作用下所受形变量较小,对流场的反作用基本可以忽略,所以本文的流-固耦合研究将采用单向流固耦合来对辅助喷嘴在流体激励下进行研究和计算。

通过图1、2可知,可以将辅助喷嘴近似为管道系统,在进行管道系统的流-固耦合计算时,流体和结构的耦合界面必须满足两个基本条件,即位移协调方程[8]:

(1)

力平衡方程:

(2)

在流-固耦合界面上,流体作用于管道内壁的力为分布力,分布力无法施加到结构节点上,需将其积分为集中力施加到结构节点上,积分公式为:

(3)

式1、2、3中,df为流体位移,单位为米(m);ds为结构位移,单位为米(m);t为时间,单位为秒(s);dS为耦合界面;τf为流体应力,单位为帕(Pa);τs为结构应力,单位为帕(Pa);sd为结构节点位移,单位为米(m)。

在流-固耦合计算中,流体的网格与固体的网格可以不共节点,即网格可以分开建立,只要满足时间上的积分是可以相同的即可。流体模型和结构模型的位移、速度、加速度在耦合界面上是相同的,处理时不加以区分。

二者方程可以分别表示为:

(4)

(5)

流体的速度和加速度用未知变量表示为:

(6)

(7)

将上述方程整合到耦合系统中,可以得到时间积分的表达式为:

(8)

(9)

2 辅助喷嘴流-固耦合分析

2.1 模型网格分析

本文的研究对象是喷气织机的辅助喷嘴结构,其几何模型以及参数如图1、3所示。辅助喷嘴的材料不銹钢,其材料属性为:杨氏模量:200GPa,泊松比:0.3,密度:7850kg/m3,材料的屈服极限为250MPa;流体为空气,其密度为1.29kg/m3,黏度为μ为1.81×10-5Pa?s,温度为20℃。其有限元模型如图4所示。

辅助喷嘴模型与流体的网格均划分为四面体网格,网格大小设置为0.25mm,流体域的计算将采用k-ε湍流模型,分析其稳态,对接触面流体域以及辅助喷嘴内壁面分别设置流-固耦合边界。

2.2 辅助喷嘴边界条件设置

辅助喷嘴入口边界条件设置:入口总压为0.3MPa,入口静压为0.297MPa,出口总压设置为一个标准大气压,其值为101.325KPa,入口平面六个自由度全约束。

边界条件设置完成后,首先计算流体域的稳态,在Fluent求解器中求解,迭代10000次。计算完成流体域的稳态后,进行流-固耦合,流体以压力的形式作用在辅助喷嘴的内壁上,进行单向流固耦合,最后求解出不同孔型的辅助喷嘴在流体激励下的位移情况。

2.3 不同孔型辅助喷嘴流场分析

图5为单圆孔、椭圆阵列孔以及圆阵列孔三种不同孔型辅助喷嘴结构在流体激励下求解出的流场速度流线图。图6为三种不同孔型辅助喷嘴的出口处速度大小。

根据三种不同孔型的辅助喷嘴的出口处速度,即从图6可以得出,流体在单圆孔辅助喷嘴结构出口处的速度最大,其值为324.1m/s;流体在椭圆阵列孔辅助喷嘴出口处的速度最小,其值为306.2m/s。现将三种不同孔型的辅助喷嘴内的流场压力导出,作用到辅助喷嘴内壁上,进行流-固耦合场分析。

2.4 辅助喷嘴流-固耦合分析

将上文求解出的三种孔型辅助喷嘴的流场情况以压力的形式导出,作用到辅助喷嘴内壁上。由于辅助喷嘴形变量较小,辅助喷嘴反过来对流体的影响较小,故只考虑单向流-固耦合过程,即只考虑流体对辅助喷嘴的影响,而不考虑受影响后的辅助喷嘴反过来对流体的影响。

本文中引起辅助喷嘴变形的主要因素是流体激励作用到辅助喷嘴所产生的变形。因此将上述激励考虑到结构静力学分析中进行求解,同时在静力学模块中将辅助喷嘴入口处的六个自由度全部约束。最终求得辅助喷嘴的位移云图如图7所示。

辅助喷嘴在流体激励下发生的最大位移的为椭圆阵列孔型的辅助喷嘴,其值为0.0077mm;辅助喷嘴在流体激励下发生的最小位移的为圆形阵列孔型的辅助喷嘴,其值约为0.0056mm。由于辅助喷嘴的入口是六个自由度全约束状态,所以三者辅助喷嘴的形变位置均在辅助喷嘴的出口处。

3 结论

本文分析了三种不同孔型的辅助喷嘴在同一流体激励下所发生的变形情况。不同孔型的辅助喷嘴在流体激励的作用下,辅助喷嘴出口处的流体速度以及辅助喷嘴的变形程度均不相同,得出如下结论。

(1)对于流体在辅助喷嘴出口处的速度来说,在同一流体激励下,流场在单圆孔辅助喷嘴的出口处速度最大,其速度为324.1m/s;流场在椭圆阵列孔的出口处速度最小,其速度为306.2m/s。

(2)通过流-固耦合分析,在同一流体激励作

用下,单圆孔、椭圆阵列以及圆形阵列三种不同孔型的辅助喷嘴所受到的变形程度均不相同,其中变形幅度最大的为椭圆阵列孔型的辅助喷嘴,其出口处位移了0.0077mm,变形幅度最小的为圆形阵列孔型的辅助喷嘴,其出口处位移了0.0056mm。

此流固-耦合模型可以为同类型辅助喷嘴的疲劳、寿命分析提供依据,同时为辅助喷嘴的设计提供参考建议。

参考文献:

[1]肖世超, 沈敏, 何为, 等. 阵列多孔式辅助喷嘴和异型筘组合流场特性[J]. 科学技术与工程, 2022, 22(10): 4063-4068.

[2]洪海沧. 无梭织造技术的应用现状与发展趋势[J]. 纺织导报, 2007, 5(1): 32-52.

[3]卢雨正, 王鸿博, 高卫东. 喷气织机近期发展现状及技术进步[J]. 棉纺织技术, 2019, 47(2): 10-14.

[4]Belforte G. Experimental investigation on air-jet loom sub-nozzles for weft yarn insertion [J].Textile Research Journal,2011,81(8):791-797.

[5]钱怡, 薛文良. 辅助喷嘴流场可叠加性的数值模拟[J].上海纺织科技, 2017, 45(9): 20-23.

[6]陆庆, 冯志华, 张荣等. 主辅喷嘴供气压力对筘槽内引纬气流速度的影响[J]. 科学技术与工程, 2017, 17(7): 95-100、118.

[7]黎义斌, 梁开一, 李正贵. 基于流固耦合的斜轴式搅拌器水力性能数值分析[J]. 过程工程学报, 2020, 20(12): 1424-1431.

[8]王武, 陈涛, 杨帅, 等. T型结构压力管道流固耦合模拟与试验验证[J].中国安全生产科学技术, 2017, 13(10): 5-11.

Analysis of Characteristics of Auxiliary Nozzles Based on Fluid Solid Coupling

HE Wei, SHEN Min

(School of Mechanical Engineering and Automation, Wuhan Textile University, Wuhan Hubei 430200, China)

Abstract:This article mainly studies the stress and deformation problems of auxiliary nozzles with different hole types in air jet looms. A three-dimensional model of the auxiliary nozzle structure was established using Fluent software, and k- ε The turbulence model conducts fluid solid coupling field analysis on its structure, and analyzes the deformation of auxiliary nozzles with three hole types: single circular hole, elliptical array, and circular array under the same fluid excitation. The deformation of each auxiliary nozzle under the same fluid excitation is obtained. The results show that the elliptical array has the largest deformation under fluid excitation, while the circular array auxiliary nozzle structure has the smallest deformation, providing reference suggestions for the design and production of auxiliary nozzle structures in air jet looms..

Keywords:air jet loom; auxiliary nozzle; numerical simulation; fluid-solid coupling

(責任编辑:周莉)