大型储煤罐移动式卸料小车无人化操作改造

2024-05-29黄仕涛

黄仕涛

江苏利电能源集团 江阴 214444

0 引言

目前,国内尚有许多卸料小车移仓过程中需要现场人员操作或配合[1],作业繁琐。同时还需要人工手动进行投、退锚定,增加了操作工作量,也存在人员误操作导致锚定绳被拉断的安全风险。

随着国内外自动控制技术的快速发展,新的技术与机械装备高度融合,有利于新技术应用到卸料小车控制系统中,以实现卸料小车远程自动化控制,提高系统运行效率。全自动卸料小车将是未来发展的主要方向,通过技术革新,淘汰落后的人工操作模式,实现全面自动化、智能化势在必行。

1 情况概述

某发电厂三期输煤系统采用封闭储煤罐储煤工艺,超大型储煤罐群。筒式储煤罐具有防尘抑尘效果突出、整体简洁美观、自动化程度高、环保效益好的优点[2]。该电厂储煤罐群共由10个单罐直径 40 m、高度 43 m的储煤罐组成,总容量约300 000 t。储煤罐顶部输送带机廊道内布置双向行走、定点单侧中心卸料的移动式卸料小车,额定卸料能力1 800 t/h,最大卸料能力为 2 150 t/h,自重为26.5 t,行走速度为 0.36 m/s,小车行走距离为208 m,带速为3.15 m/s。

卸料小车采用框架结构,由主体机架、行走驱动、尾车、改向滚筒、压带轮、锚定绳、溜槽、电气控制系统、落料管及其密封接口等组成。卸料小车轨道采用高架形式,沿带式输送机两侧布置。卸料工艺采用单线往复行走移仓,定点卸料进仓,通过车体上的直通溜槽,实现将上游带式输送机所运载的煤炭经下游环型布料机卸入筒式储煤罐。

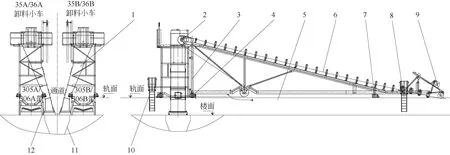

三期输煤系统中4台卸料小车分别安装于3期储煤罐顶305A/B带、306A/B带栈桥廊道内,于2006年建成投用。每条输送带对应1台卸料小车,同廊道内的2台卸料小车共用5个中心落料斗,通过5台环型布料机实现向同一排的5个储煤罐卸料,35A/B小车可以向1号~5号储煤罐卸料,36A/B小车可以向6号~10号储煤罐卸料。卸料小车结构如图1所示。

图1 卸料小车结构示意图

目前三期卸料小车为三期煤控远程操作移仓,但需要人工通过通信设备现场指挥卸料小车行走和停止,且移仓前后需要人工解拴锚定绳。移仓过程需要人员现场手动频繁开启、关闭中心落料斗盖板,手动操作存在现场工作环境恶劣、小车起停频率高、工人劳动强度大[3]、移仓效率低等问题,影响整个卸载段生产效率。因此,需要通过技术革新对卸料小车设备进行改造,解决卸料小车远程操作还需要人员现场配合的状态,从而实现卸料小车全程自动化、智能化控制。

2 研究内容

2.1 主要研究内容

本文主要针对该发电厂三期输煤卸料小车的锚定方式、与下游设备的接口、卸料小车远程智能操作和安全保护等内容进行研究。

目前,卸料小车两侧采用直径为20 mm的钢丝绳作为锚定绳,锚定绳长度为3 m,一端通过吊耳固定在卸料小车机架上,另一端通过轴销固定在卸料小车轨道梁侧锚定板孔内。由于卸料小车定位存在误差,锚定绳无法精确收紧,留有200 mm松弛长度,卸料小车运行过程中煤量瞬间过大导致卸料小车朝物料运行方向滑移,锚定钢丝绳在卸料小车惯性力作用下迅速拉紧,存在断绳飞车风险。

卸料小车落料管与下游环形布料机设备接料口上方的中心落料斗相接于带式输送机廊道地面,料斗接口两侧安装防护防尘盖板。卸料小车到其他储煤罐布料时,小车离开的中心落料斗接口敞开的盖板需要人员及时盖上,防止人员行走时误坠入落料斗,同时防止对侧卸料小车在此处布料时粉尘外溢。卸料小车移至中心落料斗前,需要人工打开落料斗盖板,避免发生卸料小车落料管与盖板相碰撞事故。

2.2 拟采取的研究方法

2.2.1 研究拟解决的问题、方法

研究拟解决自动锚定模式替代人工锚定模式,自动开闭仓模式替代人工手动开闭仓模式。

对卸料小车锚定进行改造,引入智能化、自动化程度较高的锚定装置。通过研究,拟增加在定点作业布料时的卸料小车移动阻力,防止异常大煤量工况下卸料小车被输送带牵引移动引发飞车事故[4]。

对卸料小车的落料管与中心落料斗的接口进行改造,缩短卸料小车落料管的长度,去除中心落料斗上部盖板,并在中心落料斗上部增加锁气装置,实现远程自动启闭。

2.2.2 研究方法的可行性、先进性分析

目前,构建卸料小车无人化操作改造的装置主要有锁气器、弹簧夹轨器、电动锚定装置等。

1)普通锁气器 普通锁气器具有结构简单、造价低、能实现卸料口启闭功能等优点,但同时由于卸料小车落料管较高,煤流冲击动能很大,直接冲击挡板上挡板非常容易磨损,后期维护工作量大。且挡板需要足够的强度,配重尺寸较大,布置困难,与周围输送带干涉严重。遇潮煤、粘煤,档板容易积料造成落料管通流面积减少,引起堵煤、溢煤情况发生。

2)电动锁气器 电动锁气器具有结构紧凑、故障率低、维护方便等优点,能够实现卸料口自动启闭功能,锁气效果优于普通锁气器,能实现全开和全闭,不影响物料的通流面积,不会发生积煤和堵煤现象。挡板打开时,不与煤流接触,不会受到煤流冲击,不易磨损,质量轻,无需配重,不与输送带干涉,自动化程度高,易于实现远程控制,但电动锁气器造价相对较高。

3)弹簧式夹轨器 弹簧式夹轨器具有结构合理、夹紧力大、安全可靠等优点,夹轨器底部采用导向浮动架,保证卸料小车行走时夹钳与轨道之间的间隙,防止轨道和夹钳磨损。2套夹轨器可采用一套液压系统。但与此同时弹簧式夹轨器造价相对略高。

4)电动锚定装置 电动锚定装置具有结构合理、安全可靠等优点,能够避免卸料小车飞车事故发生。但电动锚定装置不能消除卸料小车初起滑移引发的定位信号丢失,造成上游带式输送机非停情况发生。

3 研究成果和创新点

3.1 研究成果的形式和描述

针对卸料小车自身特性和轨道形式,通过计算和实验,确定夹轨器的形式、防滑能力,合理布置;设计电动锚定装置,实现自动上锚和解锚;优化卸料小车与中心落料斗接口;设计电动锁气器,实现自动开闭;弹簧夹轨器、电动锚定装置和锁气器与DCS程序连锁,实现远程无人化操作;完善工业电视,实现远程监控;实现卸料小车上机伸缩爬梯。

3.2 主要创新点

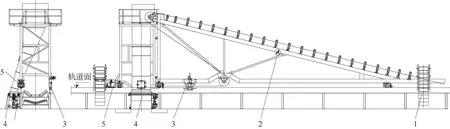

项目针对卸料小车远程移仓操作过程中需要现场人员配合打开和关闭落料斗盖板、解锚和上锚等落后操作模式研究,引入电动锁气器、弹簧夹轨器、电动锚定等装置,实现远程自动启闭锁气器、自动上夹解夹、自动上锚解锚,实现卸料小车远程无人化操作。卸料小车无人化操作改造模型如图2所示。

图2 卸料小车无人化操作改造模型

电动锁气器设计新颖、结构合理、锁气效果好、无粉尘外溢、无磨损、自动化程度高、易于实现远程控制。

弹簧夹轨器结构合理、夹钳不易磨损、防滑力大,能够有效防止卸料小车滑移、仓位信号丢失、带式输送机非停情况发生,安全可靠,能够有效防止卸料小车飞车事故,能够实现远程自动上夹解夹,自动化程度高。

电动锚定结构合理,上锚解锚方便快速,能够替代人工锚定,自动化程度高,能够实现全自动锚定,安全可靠,抗滑移能力强,最终阻止飞车事故发生。

4 研究成果实施

4.1 电动锁气器设计、制造、安装、调试

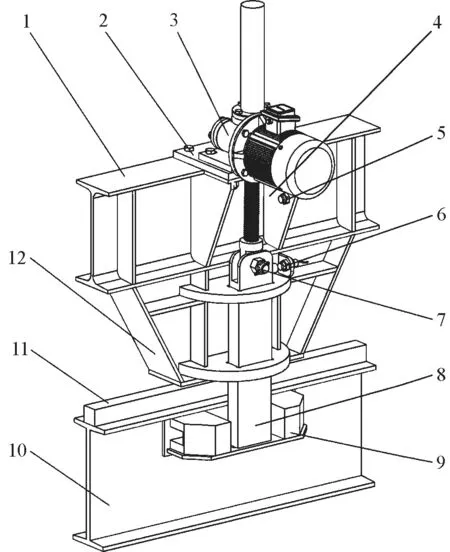

根据卸料小车落料管和下游设备上方的中心落料斗安装位置,设计一套电动锁气器并外委加工。卸料小车最底部一节落料管下端截去长度940 mm,重新制作接口密封罩。每只中心落料斗上方两侧各安装1台双挡板电动锁气器。锁气器采用DYTP-C型电液推杆作为驱动,电液推杆型号为DYTP-C1000-/110,推杆有效行程为250 mm ,推力为1 t,电动机型号Y90L-4-1.5 kW,推速50 mm/s,电动锁气器如图3所示。

图3 电动锁气器示意图

当卸料小车运行至指定仓位的电动锁气器时,电液推杆电动机得电,电动机反转,电液推杆缩回,通过单推臂、短轴、双推臂带动曲形连杆运动,推动双挡板单推臂向两侧转动至打开限位动作时停止转动,电动机断电。此时,电动锁气器挡板向外侧完全打开落料管通流空间,保证卸料小车卸载时的物料能够顺利通过。当卸料小车在该仓作业完毕,发出离开该仓向目标仓移动指令时,该仓的电动锁气器电动机得电,电动机正转,电液推杆推出,单推臂、短轴、双推臂带动曲形连杆反向运动,推动双挡板单推臂向中间转动至关闭限位动作时停止转动,电动机断电。此时,电动锁气器挡板向内侧完全关闭落煤管通流空间,起到锁气作业,防止另一路卸料小车工作时扬尘从该锁气器溢出。电动锁气器增加了自动开启和关闭保护,当卸料小车落料管处于指定仓位的中心落料斗时,电动锁气器的挡板才能自动打开,当卸料小车停止作业离开指令发出,电动锁气器的挡板自动关闭后,卸料小车才能离开该仓位。

电动锁气器旁设置挡板就地操作箱,用于对设备的相关操作。就地操作箱切换开关至就地位置,通过就地按钮可实现电动锁气器挡板的打开和关闭,一般用于就地试验和调试,方便电动锁气器和中心落料斗检修,正常工作方式不使用。就地操作箱切换开关至远程位置,当卸料小车到达该仓位,仓位信号动作10 s后,挡板自动打开。卸料小车离开仓位后,挡板自动关闭。当挡板打开信号到位后,允许输送带启动,运行中如果挡板打开信号消失立即停运,实现输送带联锁保护。

设定锁气器挡板打开、关闭时间为5 s,运行指令触发7s后,若无相应限位信号反馈,系统认为挡板存在卡涩,立即撤销运行指令,并在DCS画面触发锁气器挡板系统故障,需要现场检查处理后复位故障。

4.2 夹轨器选型、采购、安装、调试

根据卸料小车机架和轨道尺寸选用一拖二液压弹簧夹轨器,以实现自动解轨和夹轨功能。夹轨器型号为XJYT-25,防滑力25 kN,电动机功率1.5 kW,额定压力8 MPa,适合轨道50×50方轨。弹簧夹轨器如图4所示。

图4 弹簧式夹轨器示意图

当卸料小车离开仓位至目标仓位指令发出后,通过液压弹簧式夹轨器控制电路,在卸料小车行走机构开始行走前,接通夹轨器的液压泵站油泵电动机和电磁阀的电源,使压力油进入液压缸前腔,推动活塞压缩弹簧,储备能量使夹钳张开。待夹钳完全张开后,油泵电动机电源被限位开关切断(但电磁阀此时仍保持通电状态),同时卸料小车行走电动机联锁电路接通,卸料小车才能开始行走。油泵电动机断电后,液压系统因单向阀和电磁阀的保压作用从而保证夹钳处在张开位置。液压弹簧式夹轨器松轨后,夹轨器打开限位动作时卸料小车才能移仓。运行过程中,电磁阀保持通电状态,当到达目标仓位后,电磁阀断电,使压力油流回到油箱中,弹簧释放能量,使夹钳闭合锁紧。当液压系统存在内泄漏时,夹钳张开后,经过一段时间张开度会减少,当减少到一定程度时,在限位开关作用下切断时间继电器,接通油泵电动机的电源,油泵电动机通电,快速向液压缸补油,使夹钳又恢复到完全张开位置。此时,限位开关切断油泵电动机电源,接通时间继电器电源,在此过程中,因时间继电器的延时作用使大车行走联锁继电器始终通电,故不会影响大车正常行走[5]。卸料小车就位后位置限位动作,电动锁气器打开,输送带启动上煤运行。

夹轨器旁设置就地操作箱,用于对设备的相关操作。就地操作箱切换开关至就地位置,通过就地按钮实现弹簧夹轨器的打开和关闭,一般用于就地试验和调试,正常工作方式不使用。就地操作箱切换开关至远程位置,当卸料小车接收到行走启动指令后,夹轨器自动打开,卸料小车停止后,夹轨器自动上夹。

卸料小车联锁保护,当夹轨器打开信号到位后,允许卸料小车行走,卸料小车运行中,如果夹轨器打开信号消失,小车行走立即停止。

4.3 电动锚定装置设计、制造、安装

根据卸料小车机架和轨道梁相对尺寸设计一套电动锚定装置,实现电动锚定替代手动锚定。

电动锚定装置规格为DDMD1600-SLWD5M,升降机选用SWLD5M-1B-IV-200FZ-0.75 kW法兰电动机带制动器。电动锚定装置如图5所示。

图5 电动锚定装置示意图

将现有锚定绳去除,增加电动锚定装置以实现自动解锚、上锚功能,程序和夹轨器同步,当发出移仓指令后,丝杆升降机电动机得电,制动器打开,电动机正转,锚定板提起,解锚限位动作时停止运动,电动机断电,解锚完成。利用升降机自锁[6]动能和电动机制动器锁住锚定板,防止下溜。锚定解锚限位和夹轨器打开限位同时动作后,卸料小车才能行走。当卸料小车到达指定仓位,夹轨器上夹,丝杆升降机电动机得电,制动器打开,电动机反转,锚定板落下进入锚定坑,上锚限位动作时停止运动,电动机断电,上锚完成。

电动锚定装置安装于卸料小车中部位置,用于防止卸料小车滑移,采用电动机螺杆完成机构动作,锚定装置设有上、下限位用于控制锚定板行程。

现场设有就地控制箱,用于对设备的相关操作,就地控制箱电源与液压夹轨器取自同一路电源。就地操作箱切换开关至就地位置,通过就地按钮实现锚定装置的抬起和落下,一般用于就地试验和调试,正常工作方式不使用。就地操作箱切换开关至远程位置,当卸料小车接收到行走启动指令后,锚定装置自动抬起,卸料小车停止后,卸料小车判断有仓位信号后,锚定装置自动落下,无仓位信号,锚定装置不落下。

卸料小车联锁保护,当锚定装置抬起信号到位后,允许卸料小车行走,卸料小车运行中,如果锚定装置打开信号消失,小车行走立即停止。锚定装置落下信号到位后,才能允许输送带启动。

4.4 卸料小车上安装工业电视

卸料小车上引入工业电视监控系统作为卸料小车自动控制系统的辅助系统[7],能够在煤控室远程操作和观察卸料小车移仓过程及仓位情况,实时显示出卸料小车所处位置和状态[8],真正实现远程无人化操作。

5 结语

大型储煤罐卸料小车无人化操作改造后,缩短了移仓时间,提高了移仓效率,减少移仓过程中输送带停运时间。按照每卸载5万t煤需要移仓3次计算,能够节省时间1 h。年度卸载量按照850万t计,全年可节省170 h,有效降低船舶在港时间,减少滞期费用50万元。同时,实现大型储煤罐卸料小车无人化操作后,不仅提高卸料小车移仓效率,减少工人劳动强度,而且避免操作人员接触现场粉尘,改善人员操作环境,同时消除了地面上盖板打开状态下人员行走时误踏入落料斗高处坠落的风险。