高速公路大跨度钢箱梁顶推智能化施工技术分析

2024-05-29余姣

收稿日期:2024-01-09

作者简介:余姣(1979—),女,本科,工程师,研究方向:路桥工程。

摘要 随着交通建设的不断发展,大跨度钢箱梁的应用逐渐增多,但其施工过程存在一定的难度和风险。因此,文章探讨如何利用智能化技术提高大跨度钢箱梁顶推施工的效率和安全性。首先,概述了高速公路大跨度钢箱梁顶推施工技术的背景;然后,详细讨论了大跨度钢箱梁顶推智能化施工的力学性能分析。结果表明,智能化施工技术在大跨度钢箱梁顶推施工中具有广阔的应用前景,能够提高施工速度和施工质量,同时减少人力成本和安全隐患。

关键词 高速公路;大跨度;钢箱梁顶;智能化;施工技术

中图分类号 U445.462文献标识码 A文章编号 2096-8949(2024)09-0116-03

0 引言

在高速公路建设中,大跨度钢箱梁顶推技术被广泛应用,以实现快速施工和提高工程质量[1]。随着科技的不断发展和智能化技术的应用,智能化施工技术在大跨度钢箱梁顶推施工中的作用也越来越重要。钢箱梁顶推是一种先进的施工技术,它通过钢箱梁的頂推方式实现桥梁施工,具有施工周期短、施工质量高和施工安全可靠等优点。然而,大跨度钢箱梁顶推施工过程中存在一些问题和挑战,比如施工过程监控不及时、施工工艺不完善和材料选择不合理等。为了解决这些问题,智能化施工技术应运而生[2]。

1 工程概述

某高速公路大跨度超大桥主桥工程是某市公共交通系统测试段的控制工程。该桥采用35 m+260 m+50 m+

64 m+66 m钢混凝土复合单塔斜拉的桥型方案,a型塔架,塔高146.8 m,桥面宽46.5 m,桥长475 m,侧墩及副墩均设有支护。小里程侧主跨和35 m侧跨梁采用钢箱梁,其他主梁采用预应力混凝土箱梁[3]。

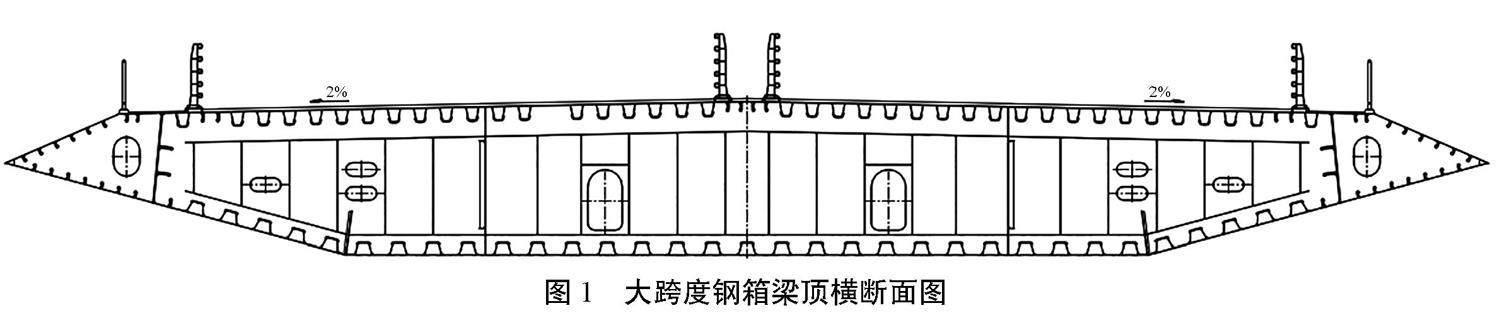

主梁为分离的扁钢箱梁,抗风性好,完整性强,线条优美。分离钢箱采用密集分布的工字梁连接,正交异性钢桥面布置在横梁上,梁间距3.0 m。钢箱梁腹板高度3.3 m,桥面宽46.5 m,箱宽39.64 m,桥面双向横坡的坡度为2%,高宽比1∶12.01,高跨比1∶78.79。在钢箱梁外设置一条2.5 m宽的人行通道,风整流罩宽度为0.67 m。钢箱梁标准截面厚16 mm,底板厚14 mm,上下靠近支撑板加厚至22 mm。钢管柱设计为横向桥,共2组4行,每组2排连接一组,钢管柱通过型材钢连接系统进行连接。钢管柱顶组为2H 588 mm×300 mm×20 mm

×12 mm型钢分配梁。钢管柱顶部配型钢梁,型钢配梁配斜梁和工字梁,钢箱梁纵向移动安装在工字梁滑道上。主梁钢箱周长的标准截面如图1所示:

2 高速公路大跨度钢箱梁顶推施工技术研究

高速公路大跨度钢箱梁是一种应用广泛的结构形式,其施工技术的背景和意义十分重要。随着经济的快速发展和城市化进程的加速,大跨度钢箱梁顶推技术已成为高速公路建设中常用的施工方法。这种技术可以显著缩短施工周期,提高工程质量,减少劳动力和材料消耗,降低对环境的污染[4]。首先,大跨度钢箱梁顶推技术可以加快施工进度。相比传统施工方法,钢箱梁顶推技术可以在短时间内完成大跨度桥梁的梁段安装,大大缩短了施工周期,提高了施工效率。这对于高速公路建设来说非常重要,可以尽早开通交通,更快地满足人们的出行需求。其次,大跨度钢箱梁顶推技术可以提高工程质量。在顶推施工过程中,梁段的安装非常精准,可以实现毫米级的定位和对齐,这样可以确保梁段的准确安装和连接,避免了传统浇筑方法中存在的施工误差和质量问题。

建筑建设全过程大致分为四个阶段:设计阶段、生产阶段、运输阶段和施工安装阶段。

2.1 设计阶段

设计阶段可以大致分为技术策划、方案设计、初步设计、施工图设计和构件深化设计五个部分,其中还包括各阶段之间的审批和信息传递等工作。技术策划环节对建筑项目起到承前启后的重要作用。在此阶段,设计单位要充分考虑外部条件、成本限额和项目规模等因素影响,制定科学合理的技术路线,为后续设计工作奠定基础。构件深化设计环节是在结构设计基础上的二次设计,一般基于建筑的结构形式、安全性能、个性化需求以及生产运输安装的便捷性等进行拆分设计。构件深化设计环节是设计阶段极为关键的环节,其目的是将整个建筑结构分解成较小的部分,并且将每个部分进行精细化设计,以确保符合生产和安装要求。

2.2 生产阶段

预制构件的生产在构件厂内完成,不易受环境以及天气等因素的影响,生产进度比较稳定。在此阶段,构件加工厂根据预制构件设计图纸设计和生产相配套模具,然后按照细分的图纸进行预埋件的埋设。预制构件生产的各个环节都可以采用流水线设备进行,并可以运用信息化和智能化系统进行管理。

2.3 运输阶段

运输阶段是相较于传统建筑建造方式新增的一个环节。运输装载效率受预制构件尺寸、种类、形状以及装载车辆类型的影响。目前,我国预制构件大都采用平板运输车方式运输。结合预制构件自身的特点,选择不同的运输方式,包括竖直立放式、平放式和散装式等运输形式。此外,构件在运输阶段的管理也至关重要。运输方案的制定需要充分考虑运输路线及距离、道路路况、装载效率、运输车辆类型和构件数量等,尽可能地提高车辆装载率及运输效率。预制构件的进场也要合理规划,避免等待时间过长造成工人窝工或者增加仓储费的现象。预制构件运至施工现场后需按照指定位置存放,尽量避免二次搬运,以免对构件造成损伤。

2.4 施工安装阶段

预制构件运至施工现场后,需根据指定地点进行存放,施工时利用大型吊装机械设备对构件进行吊装及拼接。施工工艺受载荷形式及结构形式等方面的影响略有不同,但基本上都包括定位放线、支撑体系搭设、吊装和连接等。就预制构件之间连接形式而言,水平接缝及竖向接缝形式多采用干连接,像焊接、螺栓、预应力或者栓钉连接及混合连接;钢筋连接形式多为套筒灌浆连接、浆锚搭接连接和套箍连接等。施工安装阶段也是影响成本的一个关键环节。预制构件在堆放和吊装时很容易因为工人操作不熟练导致磕碰和损坏,严重影响装配式预制构件的质量,也影响后续的安装拼接。

3 支架设计方案

钢梁设有两段钢箱梁支架,分别位于主桥的东西两侧。钢箱梁支架从DP1#墩开始,穿过DP2#墩和左岸路堤入水面。主要用于安装M31至M21梁段纵向移动、安装支撑或临时存放。支架全长94.31 m,其中河流支护长度39 m,支护距地面约20 m。支架基础设计有四种类型。第一种为水泥搅拌桩基础,直径500 mm,桩间距400 mm。桩基础铺有20 cm厚的砂垫层,顶部为钢筋混凝土扩大基础[5];滨坡有2个顶,尺寸为2.3 m×4.6 m×0.8 m;在回水斜坡上有2个顶盖,尺寸为4.6 m×4.6 m×0.8 m;适用于河堤段的支架基础。第二类为Φ400 mm PHC管桩基础。PHC管桩长度约23 m,桩顶部为钢筋混凝土帽,尺寸为100 cm×100 cm×80 cm;PHC管桩长度约23 m,桩顶部为钢筋混凝土帽,尺寸为100 cm×100 cm×80 cm,适用于海岸支架基础。第三种类型为Φ630 mm×6 mm(820 mm

×8 mm)钢管桩基础,支架直接安装在水下支架基础上使用。第四种类型是将预埋件安装在部件的顶部,连接钢管柱的墩盖。钢管柱设计为横向桥,共2组4行,每组2排连接一组,钢管柱通过型材钢连接系统进行连接。钢管柱顶组2H 588 mm×300 mm×20 mm×12 mm型钢分配梁。钢管柱顶部配型钢梁,型钢配梁配斜梁和工字梁,钢箱梁纵向移动安装在工字梁滑道上[6]。

4 大跨度钢箱梁顶推智能化施工模型力学分析

4.1 模型计算

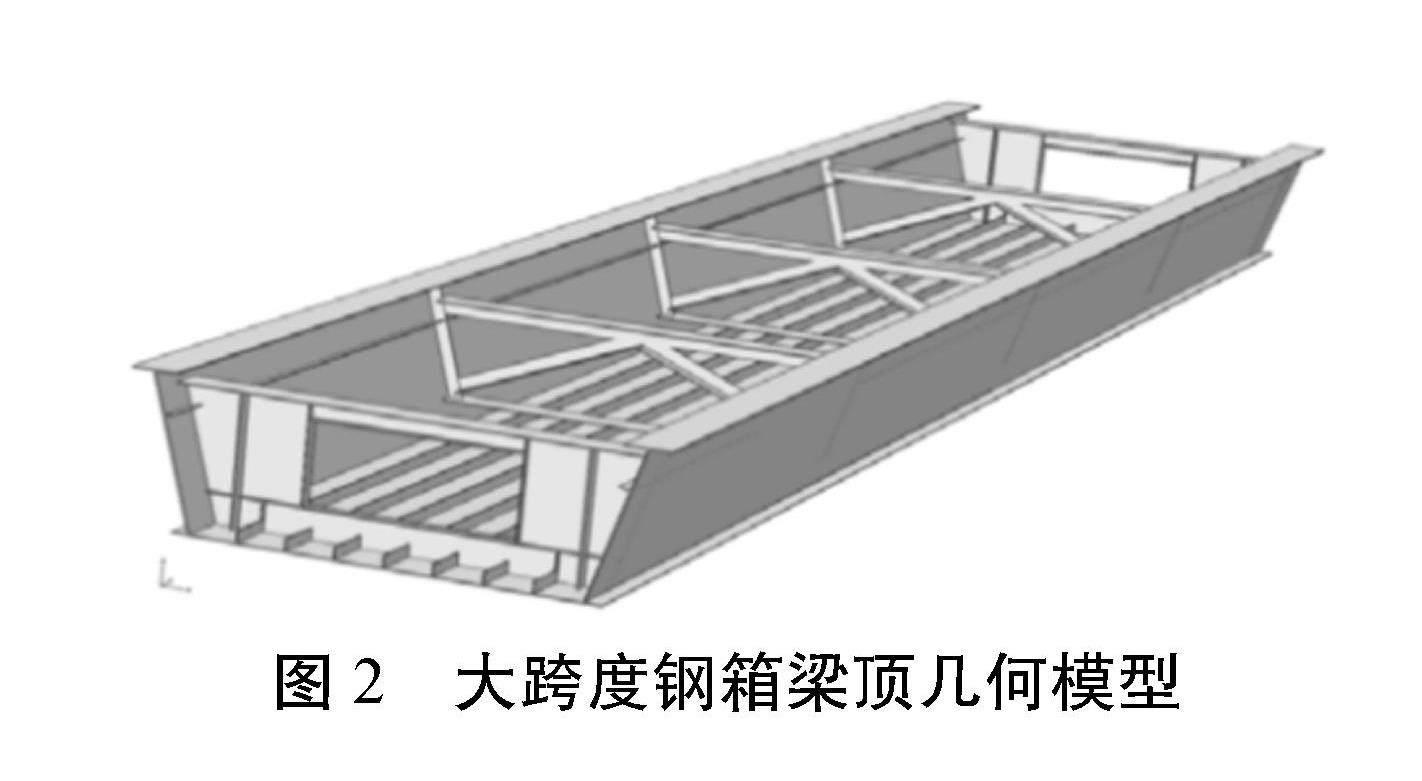

该工程有三个并排箱,混凝土面板浇筑前未形成整体。盒子之间的影响很小。此外,计算机容量有限,三个盒子的模拟仿真单元数量较大,有必要简化整体结构。桥梁的单跨距与边界条件基本一致,荷载条件也基本一致。因此,选择单跨桥进行分析,其几何模型如图2所示。模型坐标系以XZ平面为桥的截面,以Y方向为轴向。计算网格为一个四节点的四面体单元,整个计算域分为212 515个单元和70 718个节点。

图2 大跨度钢箱梁顶几何模型

4.2 荷载及边界条件的计算

在此计算中,考虑了三种工作工况。工况1:静载;工况2:静载+混凝土面板;工况3:静载+混凝土面板+施工荷载,其中施加于混凝土面板的载荷为2 kN/m2。混凝土静载的传输路径面板为:木模板—钢管支撑—底板为钢管支撑—加强肋。从上述传输路径可以看出,施工荷载和混凝土死荷载最终传递到钢箱,钢箱结构承担总荷载[7]。

材料特性和边界条件的介绍:计算材料是基于线性弹性混凝土的计算参数。包括:弹性模量Es为2.8E10 Pa,泊松比μ为0.167,密度为2 500 kg/m3。金属材料为Q35,弹性模量Es为2.06E11 Pa,泊松比μ为0.3,密度为7 850 kg/m3。在计算过程中,边界条件是对桥架底部的垫片施加铰链约束。

4.3 计算结果的分析

不同工况下桥梁的应力大小及分布情況见表1所示。各工作条件下桥梁的应力分布规律基本一致,分析主要是针对工作条件3,并考虑混凝土面板死载和施工负荷的工况3。

图3显示了箱体底板位移和盒子内各部分的应力分布。可以看出,箱的主拉应力面积主要分布在箱的上中区域,应力从两端向中间逐渐增大,最大值约110 MPa,远小于钢的屈服值295 MPa,箱的整体应力梯度较大,超过50 MPa的应力面积小。此外,在盒两端的底部也有一个较大的拉应力区域,认为在计算过程中出现一定的应力集中现象,主要是由于两端的充分约束。从图中可以看出,主控制方向为XZ方向,即盒形截面。整体剪应力分布沿中间向两端逐渐增大,最大剪应力为30.4 MPa,小于规定值(即170 MPa)。

图3 箱体底板位移分布图(mm)

5 结论

该文通过对高速公路大跨度钢箱梁顶推智能化施工技术的研究分析,对大跨度钢箱梁顶推智能化施工模型进行了力学分析,提出了一种解决方案,并对其可行性进行了论证。结果表明,该技术具有很大的潜力和应用前景。通过分析和探讨智能化施工技术的应用,可以为相关工程提供有效的参考和指导,推动高速公路建设的进步和发展。未来可以对智能化施工技术的具体应用细节进行深入研究,进一步完善该技术方案,以适应不同类型和规模的工程需要。

参考文献

[1]耿开军, 孙俊, 王晓刚. 山区高速公路大跨度钢箱梁顶推技术应用分析[J]. 交通节能与环保, 2023(S1): 136-139+150.

[2]何振涛. 跨高速公路钢箱梁步履式顶推施工监测与数值分析[D]. 合肥:合肥工业大学, 2022.

[3]熊国武. 高速公路大跨度连续刚构主墩深水基础施工技术[J]. 路基工程, 2023(3): 160-164.

[4]谢财进. 大跨度无中墙连拱隧道施工力学行为及应用[D]. 贵阳:贵州大学, 2022.

[5]王国萍. 山区高速公路大跨度钢箱梁桥顶推施工技术[J]. 价值工程, 2023(4): 74-76.

[6]高红杰. 岩体应变软化模型及其在超大断面分岔式隧道围岩稳定性分析中的应用研究[D]. 北京:北京交通大学, 2022.

[7]董云飞. 大跨度钢箱梁跨既有高速公路吊装技术[J]. 建筑机械, 2022(5): 107-109.