电镀锌镍合金技术应用研究

2024-05-27张曙娟魏垣伟李春燕苗晓芳高志红

张曙娟,陈 乐,魏垣伟,李春燕,苗晓芳,高志红

(山西北方机械制造有限责任公司,山西 太原 030009)

随着军民用装备应用地域条件的多样化,磷化、氧化、镀锌等传统钢铁镀覆层技术已不能满足对海洋、热带雨林等恶劣环境下产品防护性能要求。氰化镀镉层在海洋环境下的防护性能比氰化镀锌层好,但存在氰化物污染环境的问题,而且镉有剧毒,会对人体产生伤害并造成环境污染[1]。因此,国内外为了寻找合适的替代锌或镉镀层进行了广泛的探索和研究,开发了高耐腐蚀性能的锌镍合金。锌镍合金镀层是在无氰镀锌基础上发展起来的,是镍含量在20%以下的合金镀层[2]。电镀锌镍合金层的耐蚀性居于所有电镀合金之首,同样厚度下,耐蚀性比锌镀层高3倍以上,彩钝后的锌镍合金外观可保持10年,是代替镀隔层的一种理想镀层。电镀锌镍合金层具有优良的耐热疲劳性能,在-60~250 ℃之间,镀层经激冷激热处理后,其耐蚀性无变化,且具有低氢脆性,氢脆率仅为1.5%,而电镀锌的氢脆率在40%以上,镀镉层约为18%,镀层的硬度比纯锌层高,具有更好的耐磨性。

电镀锌镍合金于20世纪80年代相继在日本、西德、美国等发达国家投入生产并得到广泛的工业应用,其应用范围和数量目前仍在迅速扩大中[3]。我国电镀锌镍合金技术的研究起步较晚,于20世纪90年代取得了长足的发展。近年来,国内关于锌镍合金镀层的研究有了突破性进展,并开始在工业上得到应用。锌镍合金镀层在螺纹紧固件表面应用领域有着十分优秀的性能和独特优势[4]。航空业为了降低镉的污染,正在开发用锌镍合金镀层代替镀镉层的新工艺,目前这项技术在航空航天领域获得了应用,大幅提高了产品抗腐蚀能力,延长了产品寿命,减少了更换零件、零件除锈和保养的次数,节约了大量的资金、人力、物力,取得了良好的环境效益和社会效益[5]。

锌镍合金电镀液体系主要分为酸性和碱性两大类,碱性镀液与酸性镀液相比,其在较宽的电流密度范围内,合金镀层的组成比例均匀程度、均镀能力、可操作性和成本等方面都具有无可比拟的优点[6]。为了提高市场竞争力,企业引入并研究碱性锌酸盐型电镀锌镍合金技术。通过采用正交试验法优选电镀锌镍合金工艺参数匹配值,并针对不同钢铁材料在不同结构件下进行电镀锌镍合金的生产验证。

1 锌镍合金共沉积机理

锌镍合金镀层的共沉积不遵循一般的电化学理论,属于异常共沉积。异常共沉积的特点是电位较负(相对于单金属阴极)的金属反而优先沉积。锌镍合金的沉积过程随着电流密度的增加而发生变化,在低电流密度区镀层中镍的含量高于它在镀液中的含量,属于正常共沉积。而在高电流密度区,虽然锌的标准电极电势(-0.762 V)比镍的标准电极电势(-0.250 V)负很多,但锌却优先沉积,镀层中锌的含量高于它在镀液中的含量,属于异常共沉积。工业上应用的锌镍合金防护性镀层的镍含量约为13%,是在异常共沉积区域制备的镀层,因此把锌镍合金电沉积归结为异常共沉积。目前,有多种理论模型可以解释锌镍合金异常共沉积机理,如膜吸附机理、多核配合物机理、电化学动力学机理等,其中广泛被科技工作者所接受的异常共沉积理论为膜吸附机理和多核配合物机理。

1.1 膜吸附机理

该理论认为锌镍合金异常共沉积是由于电流密度较高时,阴极表面附近的H+含量下降,pH值升高,从而首先生成氢氧化锌,它吸附在阴极表面上,抑制了镍的沉积,而锌的沉积不受影响,这样使得锌优先沉积。而当电流密度较低时,反应速度较小,pH值的下降不明显,不能形成Zn(OH)2膜,所以镍的沉积未受到阻滞,镍优先沉积,表现为正常共沉积。

1.2 多核配合物机理

仓知三夫等[7]通过对镀层金属化合物的热力学分析及其他分析,证实生成金属化合物(Ni5Zn21或NiZn3)即γ相时,自由能最低,析出电位较高,因而γ相可在较宽的范围内形成。并指出锌镍合金共沉积过程中,镍的沉积分两步进行:

前置转化步骤:

Ni2++H2O→(NiOH)++H+

电子转移步骤:

(NiOH)++2e-→Ni+OH-

双电层中Zn2+与(NiOH)+形成多核配合物[4Zn(OH)pNi(OH)q]m+(其中p≥1,q≤2,m≤10-4p-q),降低了上述两个过程的反应速度,从而锌优先沉积,而该配合物可直接形成锌镍合金镀层。

异常共沉积得到的锌镍合金镀层相对于钢铁基体为阳极性镀层,对钢铁基体起较好的防护作用,又因镍的存在使合金镀层耐蚀性更好。正常共沉积得到的锌镍合金镀层中镍含量增加,相对于钢铁基体为阴极性镀层,不能起到电化学保护作用,若镀层发生破坏时则会加速基体的电化学腐蚀,镀层的耐蚀性反而下降[8]。因此,不同的工艺参数对于锌镍合金镀层的综合质量性能影响较大。

2 试验

2.1 试验目的

通过开展正交试验,优选出锌镍合金溶液成分、电流密度、镀液温度、电镀时间工艺参数最佳匹配值。结合单因素试验方法,研究溶液成分、电流密度、镀液温度、电镀时间对镀层质量的影响规律,为后续批量生产维持镀液稳定、故障排查提供依据。

2.2 试验材料

试验试板采用表面经平磨的35钢板,规格为100 mm×65 mm,厚度为1~2 mm。

2.3 试验试剂

镀液材料为氧化锌(分析纯)、氢氧化钠(工业级)、镍浓缩液NZ-75、添加剂NZ-71、添加剂NZ-73。

2.4 设备及仪器

设备及仪器包括电镀槽(材质PP、规格500 mm×300 mm×1 000 mm)、高频开关电源(200 A,12 V)、盐雾试验箱(LX-60A)。

2.5 工艺流程

工艺流程如下:镀前检查→预处理除油→装挂具→电解除油→水洗→酸洗→水洗→电镀锌镍合金→水洗→钝化→水洗→热水洗→吹干→交验。

2.6 试验方法

锌镍合金镀液中影响镀层质量的因素共有6个,分别为:镍离子含量、锌离子含量、氢氧化钠含量、电流密度、镀液温度、电镀时间。为了减少试验次数,按照镀液供货商推荐的初始工艺参数设计六因素三水平正交试验。正交试验的因素和水平见表1,正交试验计划见表2。正交试验后对每组试板的外观、结合强度、耐蚀性测试分析,确定最优工艺参数匹配值。

表2 正交试验计划表

3 试验结果及分析

3.1 试验结果

按照正交试验计划开展18组电镀正交试验,每组试验同槽电镀2块试板。试验后,对试板镀层的外观、结合强度、耐蚀性(500 h中性盐雾试验)进行检测。镀层性能检测结果见表3。按照锌镍合金镀层质量要求,镀层外观应结晶致密、均匀、光滑、平整,六价铬彩色钝化后,表面呈不均匀的彩虹色,外观呈单色(蓝色、黄色、褐色等)或有镀层不允许的缺陷(粗糙、烧焦、起泡、桔皮等)均为不合格。采用热震法检查镀层与基体结合强度,经结合强度检验,镀层与基体金属应结合良好,无起泡、脱落、剥离、起皮等缺陷。根据客户对耐蚀性时间的要求,镀层经500 h中性盐雾试验,保护评级Rp不得低于9级。

表3 正交试验镀层性能检测结果

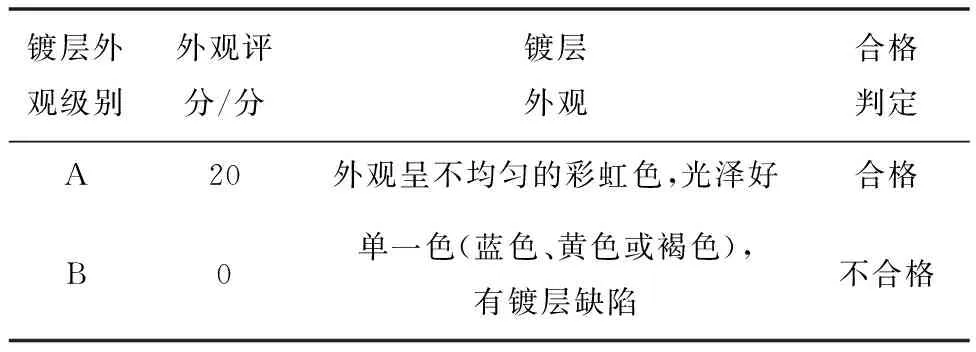

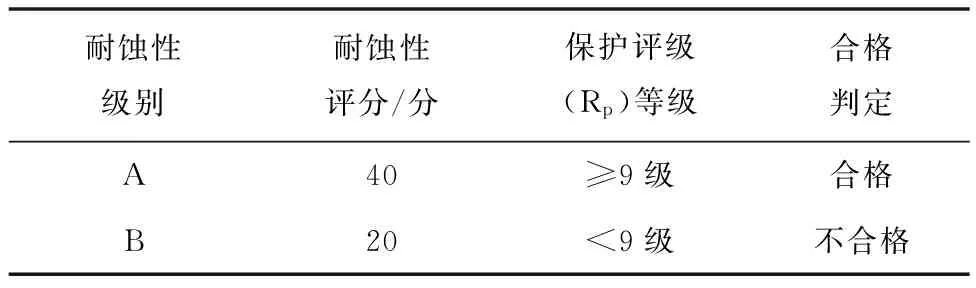

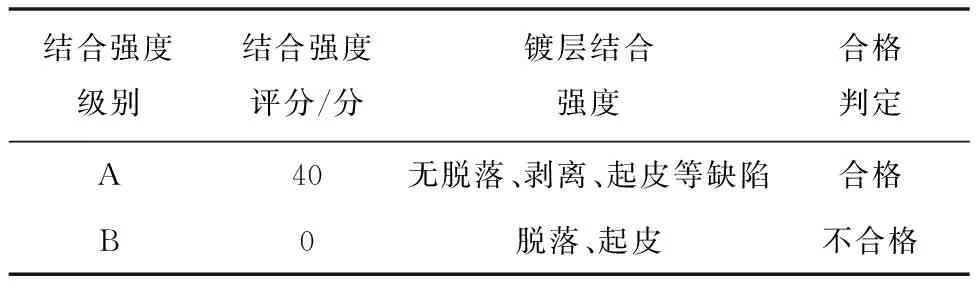

根据镀层的外观、结合强度、耐蚀性的重要程度,按百分制制定正交试验评分标准:外观20分,耐蚀性40分,结合强度40分。外观、耐蚀性和结合强度等级合格评定见表4~表6。

表4 外观等级评定

表5 耐蚀性等级评定

表6 结合强度等级评定

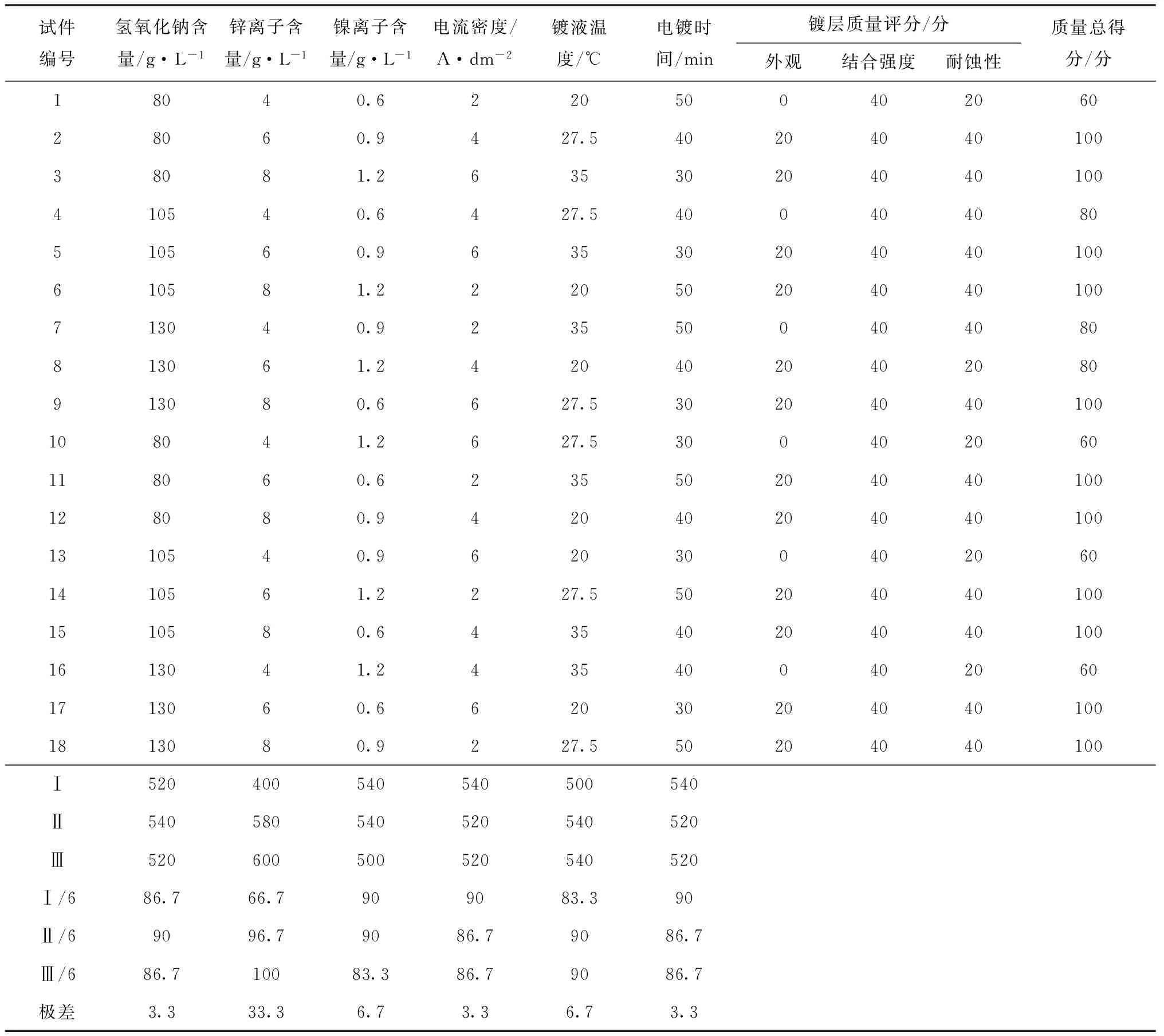

按照正交试验评价标准对18组试件进行评价。正交试验结果见表7。表7中,Ⅰ、Ⅱ、Ⅲ分别表示6个因素对应的3个水平的质量得分总和;Ⅰ/6、Ⅱ/6、Ⅲ/6分别表示6个因素对应3个水平的平均质量得分;极差表示3个水平的平均质量得分中最高值和最低值之差。

表7 正交试验结果

从正交试验结果可知,外观是影响镀层质量的主要因素。通过比较极差大小,表明影响镀层质量较大的因素是锌离子含量。选取外观评分不合格的6组试验(组号分别为1、4、7、10、13、16)进行分析,6组试验中的锌离子含量均为4 g/L,因此剔除含量为4 g/L的锌离子参数。经正交试验,电镀锌镍合金的工艺参数匹配范围见表8。

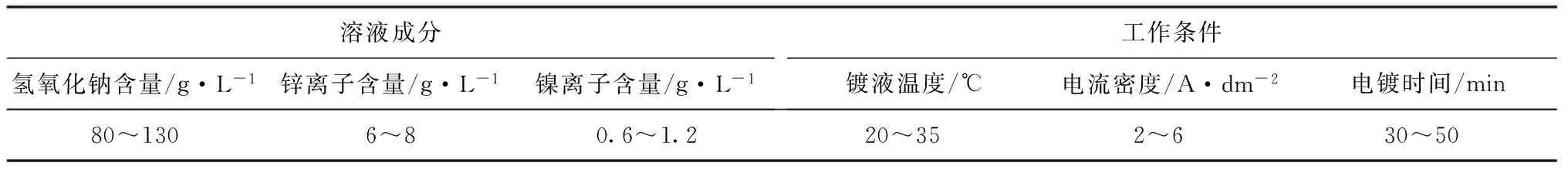

表8 电镀锌镍合金工艺参数匹配范围

3.2 分析

根据正交试验结果,结合单因素法分析氢氧化钠含量、锌离子含量、镍离子含量、温度、电流密度、时间6个因素对镀层质量的影响。

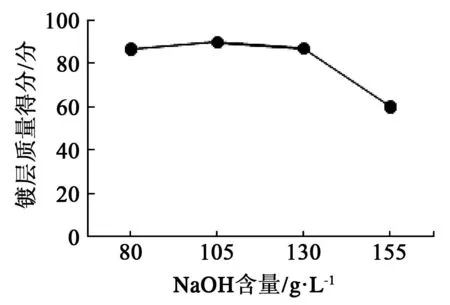

3.2.1 氢氧化钠含量对镀层质量的影响

氢氧化钠含量对镀层质量的影响曲线如图1所示。随着氢氧化钠含量的增加,镀层质量先提高再降低,当氢氧化钠含量为105 g/L时,镀层综合质量最好。氢氧化钠在溶液中起到络合和导电双重作用。当氢氧化钠含量较低时,会使镀层粗糙,甚至产生氢氧化锌沉淀,含量严重不足时,会使锌阳极板产生钝化现象;如果含量过高,则会使锌阳极板的溶解加快,镀液中锌镍离子比增大,造成镀层中镍含量的相应降低,进而影响镀层的耐腐蚀性能。当氢氧化钠离子含量为80~130 g/L时,镀层综合质量较好。

图1 氢氧化钠含量对镀层质量的影响

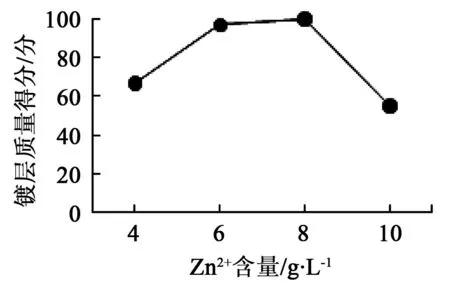

3.2.2 锌离子含量对镀层质量的影响

锌离子含量对镀层质量的影响曲线如图2所示。随着锌离子含量的增加,镀层质量提高。当锌离子含量较低时,能得到结晶细致的锌镍合金镀层,但镀层彩色钝化后钝化膜呈蓝黑色。主要原因是镀液锌含量低,镍含量相对高,镀层中的镍含量越高,钝化膜越不易呈现彩色。但是镀液中锌离子的含量>8 g/L时,锌镍离子含量比值升高,镀层中的含镍量急剧下降,钝化膜外观呈黄色,抗蚀能力下降。生产过程中应严格控制锌离子含量,当锌离子含量为6~8 g/L时,镀层综合质量较好。

图2 锌离子含量对镀层质量的影响

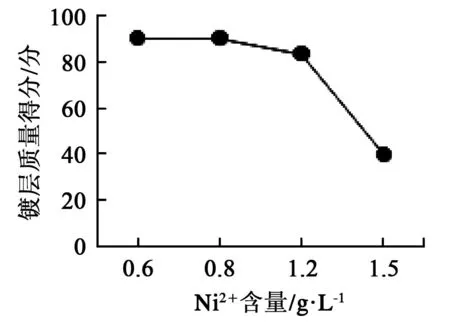

3.2.3 镍离子含量对镀层质量的影响

镍离子含量对镀层质量的影响曲线如图3所示。当镍离子含量升高时,镀层中的镍离子含量随镀液中含量的升高而增加,随着镍离子含量继续增加,钝化膜开始不易生成,镀层外观、耐蚀性呈下降趋势。当镍离子含量为0.6~1.2 g/L时,镀层综合质量较好。

图3 镍离子含量对镀层质量的影响

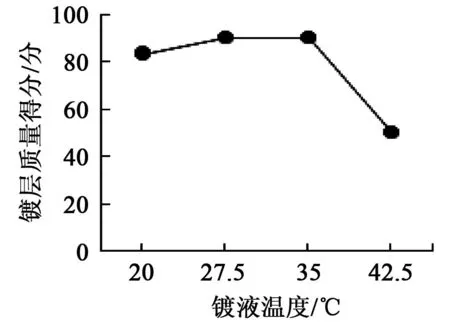

3.2.4 镀液温度对镀层质量的影响

镀液温度对镀层质量的影响曲线如图4所示。随镀液温度的升高,镀层综合质量也会提高。因为提高镀液的温度,有利于镍离子的沉积,会使镀层中的镍离子含量增加。但当镀液温度超过35 ℃时,镀层上的锌急剧溶解,镀层表面有白雾产生,大大降低了镀层外观和抗蚀性。因此镀液温度控制在20~35 ℃时,镀层综合质量较好。

图4 镀液温度对镀层质量的影响

3.2.5 电流密度对镀层质量的影响

电流密度对镀层质量的影响曲线如图5所示。随着电流密度的提高,镀层沉积速度会提高。但当电流密度值超过6 A/dm2时,电流效率急剧下降,镀层变得粗糙,烧焦,甚至呈磨砂状。因此最佳电流密度应控制在2~6 A/dm2。

图5 电流密度对镀层质量的影响

3.2.6 电镀时间对镀层质量的影响

电镀时间对镀层质量的影响曲线如图6所示。随着电镀时间的增加,镀层质量提高。当电镀时间过短时,沉积镀层厚度过薄,钝化过程中镀层被酸性钝化液溶解,不能形成彩色钝化膜。但若电镀时间过长,超过50 min时,镀层厚度将不再增加。考虑效率和成本问题,电镀时间范围适宜控制在30~50 min。

图6 电镀时间对镀层质量的影响

3.3 试验分析结果

通过正交试验和单因素试验分析,试验结果表明:电镀锌镍合金合理工艺参数匹配为Zn2+含量6~8 g/L,NaOH含量80~130 g/L,Ni2+含量0.6~1.2 g/L,镀液温度20~35 ℃,电流密度2~6 A/dm2,电镀时间30~50 min。在工艺管理中电镀光亮剂的添加应勤加少加。

4 生产工艺验证

4.1 验证方案

为验证最优工艺参数匹配值的合理性,按正交试验设计的工艺流程,随机选取工艺参数匹配范围中的一组参数(Zn2+含量7 g/L,NaOH含量120 g/L,Ni2+含量0.8 g/L,镀液温度20 ℃,电流密度4 A/dm2,电镀时间40 min),针对不同材料(Q235、35、40Cr等)不同结构(含轴类、板类、卷簧类、机加异形类、组焊件类)的试件进行小批量电镀试验,试验后对试件进行外观、镀层结合强度、耐蚀性、镀层合金比例检测,分析不同材料、结构、表面状态对锌镍合金镀层综合性能的影响。试件明细见表9。

表9 试件明细表

4.2 检测结果及分析

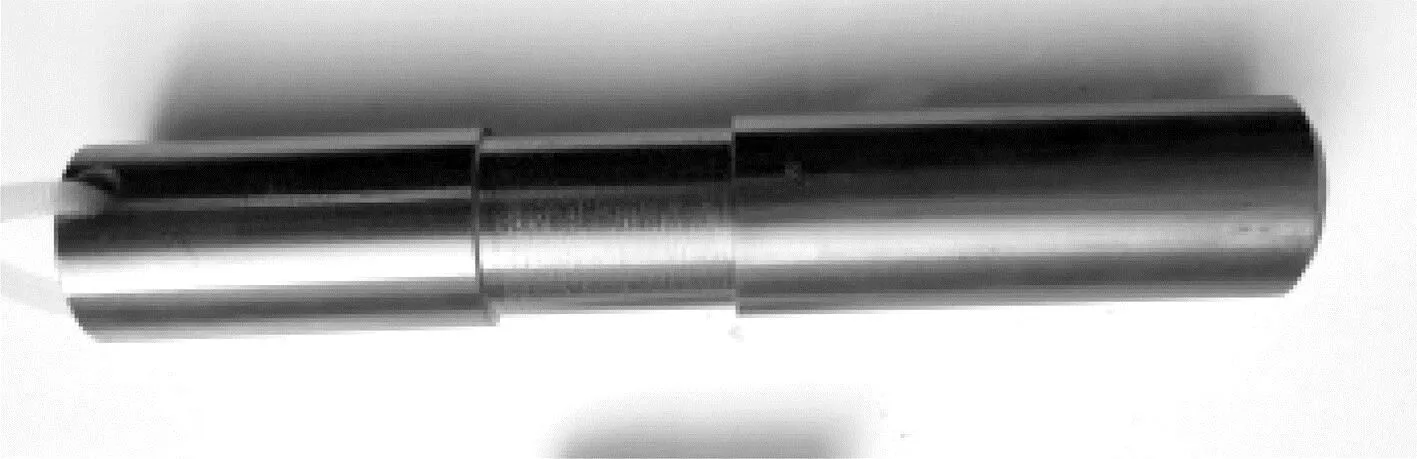

4.2.1 外观

按照JB/T 12855—2016《金属覆盖层 锌镍合金电镀层》对镀件外观进行目视检查,锌镍合金镀层外观如图7所示。轴类、板类、机加异形件类、弹簧类零件电镀锌镍合金层经彩色钝化后,外观呈不均匀的彩虹色,表面镀层结晶致密,均匀光滑平整,符合标准要求。其中,经喷砂后的弯板件表面粗糙,呈微观凸凹的漫反射面,因而镀层光泽较其他零件稍暗。而组焊件焊缝周围色泽略发暗,未加工的内孔表面的镀层呈暗黄色,镀层粗糙,不符合标准要求。

a) 轴

4.2.2 结合强度

按照JB/T 12855—2016《金属覆盖层 锌镍合金电镀层》将镀好的试件放入温度为300 ℃±5 ℃的干燥箱中,保温30 min,然后把试件浸入20 ℃±5 ℃的水中,几秒后裸视目测检查镀层与基体结合强度。锌镍合金镀层结合强度试验后外观如图8所示。所有的镀件镀层没有发生起皮、脱落、剥离等可见缺陷,符合标准要求。在结合强度试验过程中,镀层在高温中被氧化,外观颜色会加深。

a) 轴

4.2.3 镀层合金比例

使用TESCAN MIRA3场发射扫描电镜的附属设备Element能谱仪进行镀层中金属镍EDX测试,取试样的5个不同部位值,计算平均值即为镍含量WNi,锌含量WZn=1-WNi。锌镍合金镀层中镍含量检测结果见表10。

表10 锌镍合金镀层中镍含量检测结果

试验结果表明:锌镍合金镀层中镍含量为11.9%,因此锌镍电镀工艺为高镍体系,镀后可获得不低于10%镍含量的耐蚀性能优异的锌镍合金镀层,符合工艺要求。图9所示为镀层中合金比例检测现场图及镀层SEM照片。

a) 镀层中合金比例检测现场图

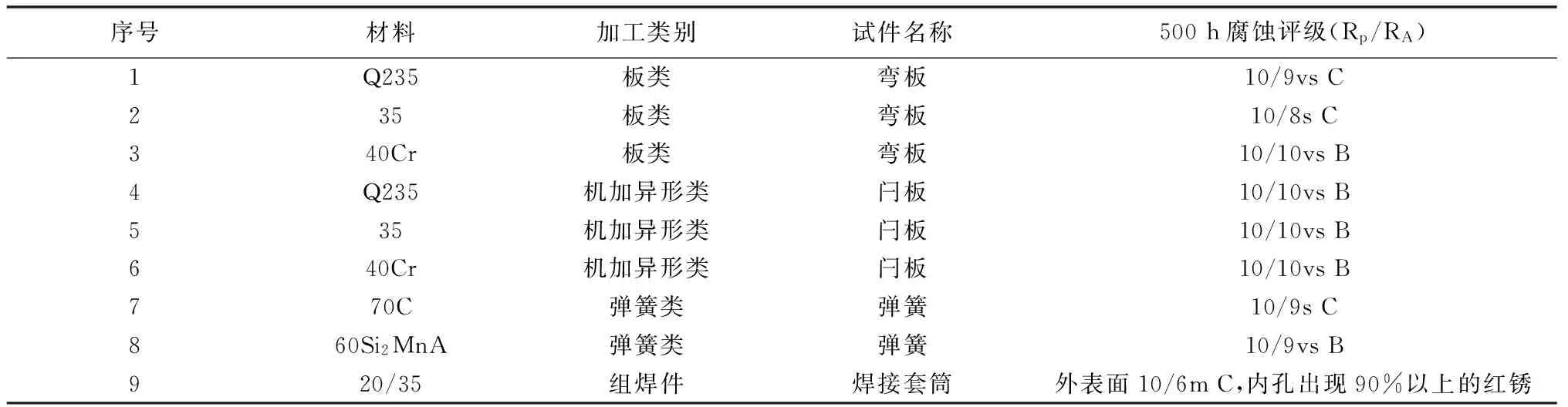

4.2.4 耐蚀性

电镀锌镍合金钝化后的试件存放24 h后,按照GB 10125—2012《人造气氛腐蚀试验 盐雾试验》的规定进行500 h耐蚀性检验。试验后,按照GB/T 6461《金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》进行保护评级。中性盐雾试验500 h后腐蚀评级见表11和表12。结果分析如下。

表11 板类、机加异形类、弹簧类、组焊件类中性盐雾试验评级结果

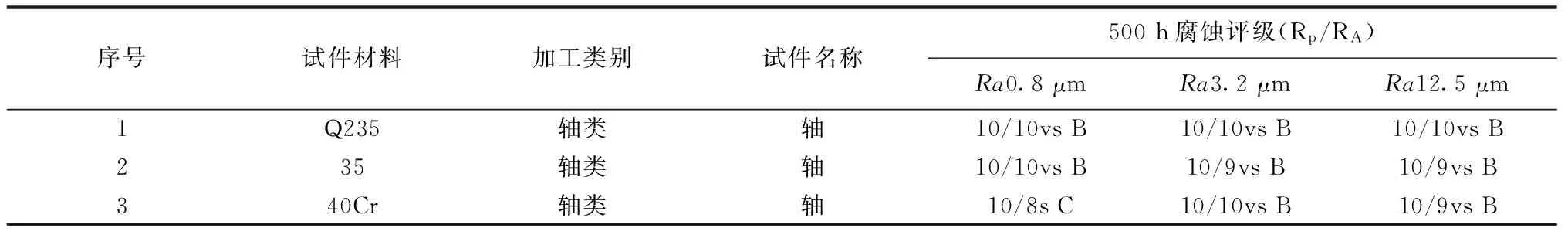

表12 不同机加工表面轴试件中性盐雾试验评级结果

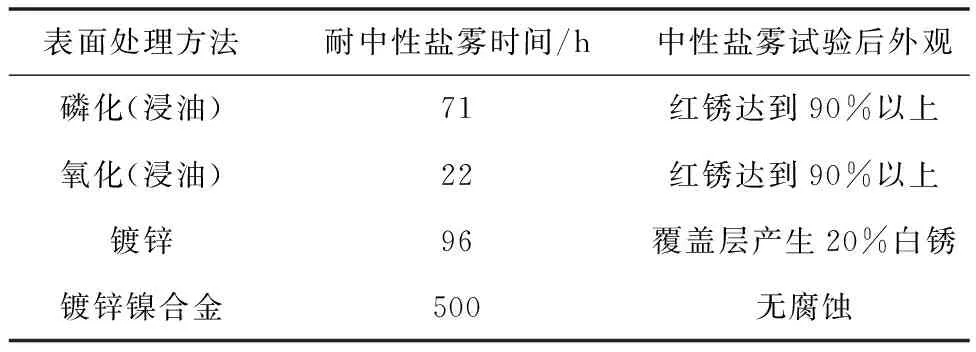

1)除组焊件以外的所有试件应用电镀锌镍合金工艺规范电镀后,电镀锌镍合金零件耐500 h中性盐雾试验保护评级Rp均达到10级,外观评级RA达9级以上,符合要求。对磷化、氧化、镀锌、镀锌镍合金等不同表面处理方法的试件进行中性盐雾对比试验,试验结果见表13。由表13可知,电镀锌镍合金镀层的耐蚀性较好,较传统镀锌提高5~6倍以上。

表13 不同表面处理方法耐中性盐雾性

2)不同加工种类试件对耐蚀性的影响。

a.机加异形类试件。

由表11机加异形类试件和表12不同机加工表面轴试件的中性盐雾试验评级结果得出,轴类、机加异形类试件镀层表面经中性盐雾试验500 h,保护评级Rp和外观评级RA均为10级,耐蚀性较好。轴类、机加异形类试件在不同材料(Q235、35、40Cr)、不同表面粗糙度(Ra0.8、Ra3.2、Ra12.5 μm)下的锌镍合金镀层耐蚀性均满足防护要求。

b.板类、弹簧类试件。

由表11板类、弹簧类试件中性盐雾试验评级结果得出,未经机加工的板类、弹簧类试件镀前经喷砂处理后,表面仍存在去除不了的氧化物,保护评级Rp为10级,外观评级RA为8级以上。若基体本身有氧化物未清理干净,电镀后镀层防护性略差。

c.组焊件。

由表11组焊件中性盐雾试验评级结果得出,组焊件类试件因表面及内孔均为毛坯不加工面,外表面未产生基体腐蚀,但覆盖层易被腐蚀而产生白锈。内孔表面由于镀层较薄,基体被腐蚀后产生了面积90%以上的红锈。盐雾试验过程中,由于内孔产生红锈流出管外,与外表面的镀层发生电化学腐蚀,加速了外表面镀层的腐蚀。

因此,电镀锌镍合金零件的耐蚀性主要取决于表面加工类型,精加工零件表面镀层耐蚀性最好,而具有毛坯不加工表面的焊接零件不建议电镀锌镍合金,如需电镀,应对其不加工表面进行喷砂或抛光处理。

5 结语

通过上述研究可以得出如下结论。

1)为解决磷化、氧化、镀锌等表面处理工艺耐蚀性不满足恶劣环境下防护的问题,开展了耐蚀性好的电镀锌镍合金技术研究,采用正交试验进行工艺参数匹配性试验,得到合理的工艺参数值。结合单因素试验,分析了氢氧化钠含量、锌离子含量、镍离子含量、镀液温度、电流密度、电镀时间6个因素对镀层质量的影响规律,为后续实施批量生产、维持镀液稳定、故障排除提供了技术依据。

2)随机选取一组工艺参数,对不同钢铁金属材料在不同结构下的零件进行小批生产验证和性能检测,试验结果表明:电镀锌镍合金零件的外观、结合强度符合工艺要求,镀层中镍含量超过10%,属耐蚀性较好的高镍体系。锌镍合金镀层耐蚀性主要取决于表面加工类型,不建议表面不加工的毛坯件进行电镀锌镍合金。

3)本文研究的电镀锌镍合金工艺适用于产品批量生产,达到了预期设计试验的要求。研究成果为恶劣环境下的装备防护设计提供了依据,形成的钢铁金属电镀锌镍合金典型工艺规范可推广应用于具有海洋气候等防护性要求高的各种军民品。