某非自航抓斗挖泥船动力配置方案优化

2024-05-26袁小军刘亚新简思齐朱红生裴晗

袁小军 刘亚新 简思齐 朱红生 裴晗

摘 要:传统非自航抓斗挖泥船抓斗装置的动力多采用涡轮增压柴油机,通过机械传动驱动抓斗进行挖泥、卸泥作业。在作业中,常常存在柴油机转速、动力波动不稳定或不足等问题,以致出现柴油机冒黑烟、抓斗闭合无力等现象。本文通过对挖泥机抓斗的工作模式与增压柴油机工作特性的匹配性进行对比分析,提出抓斗动力配置的优化方案,减少其动力柴油机长期冒黑烟等异常问题。

关键词:非自航挖泥船;抓斗作业;动力配置

中图分类号:U664.12 文献标识码:A

Optimization of Power Arrangement Concept for

Non-Self-Propelled Grab Dredger

YUAN Xiaojun, LIU Yaxin, JIAN Siqi, ZHU Hongsheng, PEI Han

( Guangzhou Jiaguang Ship Design Co., Ltd., Guangzhou 511450 )

Abstract: The grab arrangement of traditional non-self-propelled dredgers is power supplied by turbocharged diesel engine, and via mechanical transmission to drive the grab for carrying out the dredging & dumping operations. During operation, usually,there exist some problems such as the unstable speed of the diesel engine, the unbalanced or insufficient power transmission, resulting in the occurrence of smoking from diesel engine and abnormal closing of grab. By studying and analyzing the compatibility between the working mode of dredger grab and the working characteristics of turbocharged diesel engine, this paper puts forward the optimized scheme of grab power configuration, and solves the abnormal problems such as black smoking from diesel engine.

Key words: non-self-propelled dredger; grab operation; power arrangement

1 前言

随着疏浚行业发展,抓斗挖泥船的应用及其挖掘能力不断提升。目前,抓斗式挖泥机(以下简称“抓斗”)的抓挖容积从2立方/次已提升到40立方/次。抓斗容积越来越大,配置相应的柴油机功率也由数百千瓦提高到了数千千瓦,预计还有继续提升的趋势。

对于传统抓斗挖泥船,其抓斗动力配置通常采用“柴油机+机械传动”形式,其与选配液压传动等其他方式对比,这种方式具有结构相对简单、经济性好、操作及维修简便等优点。但如抓斗容积较大,柴油机功率大的船舶,采用传统的机械传动方式输出动力,柴油机常常会出现增压器喘震、排气冒黑烟现象,以及在抓斗满载负荷工况需要柴油机加力时转速波动幅度大且恢复正常速度难等异常现象,并且所配的柴油机功率越大,这种工作状况表现越严重,甚至会出现控制失效等问题。本文基于上述问题,对其进行分析,提出可行解决方案。

2 挖泥作业

本抓斗挖泥船在指定点施工水域进行挖泥作业,其基本工作模式是控制抓斗反复作业。其作业程序:

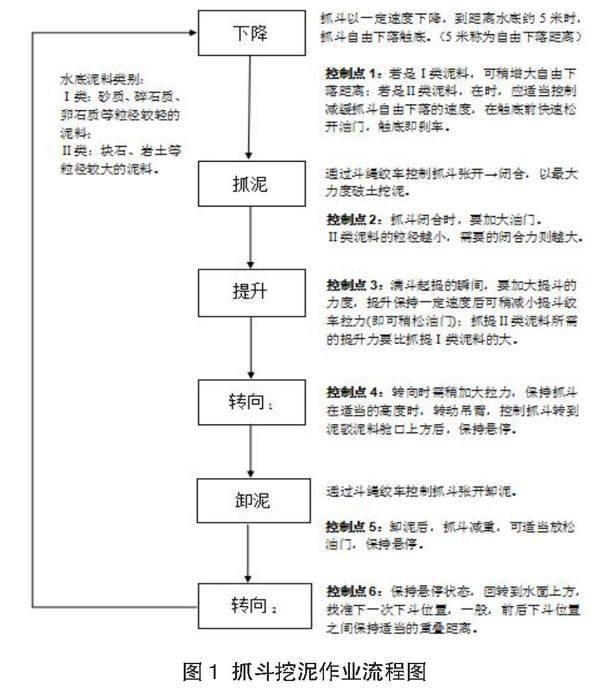

下降 → 抓泥 → 提升 → 转向1 → 卸泥 → 转向2 → 再下降。

在抓斗进行挖泥作业时,控制每个动作的基本要求是做到位置准确、收放有力、高低适度。船东往往有经济性、工作效率的需求,希望抓斗容尽量大,且尽可能各动作及转换速度快、作业效率高(如每次抓泥量饱满)等。

通常,小型抓斗挖泥作业是由柴油机输出动力驱动斗绳绞车来控制抓斗完成,如图1所示。从图1可见,控制点2(抓斗闭合)和控制点3(抓斗提升)是抓斗作业流程中的两个关键控制点。抓斗作业的工况状态主要取决于这两个关键点的控制效果,控制效果主要取决于抓斗动力配置方案。动力配置方案主要包括柴油机选型、动力传动方式的选配、抓斗控制系统的设计等。

3 常见异常现象

该型船抓斗作业时,柴油机经减速机驱动绞车收闭合斗绳,在抓斗破土时及满斗提升加速的瞬间,其动力柴油机增压器常常出现不同程度的喘震,并伴有相应程度的排气冒黑烟等现象。在抓斗作业时,常出现异常状况如下:

1)柴油机转速明显下降,性能好的柴油机还能自动调速恢复到正常转速,而一些性能差的柴油机,重载时其转速无法恢复到正常状态;

2)設计时即使配备足够功率余量的抓斗柴油机,但在抓斗作业中,往往会突遇实际瞬间使用功率比柴油机额定功率大而出现转速下降明显、排气冒黑烟现象;

3)柴油机在高增压比的运行中,当抓斗满负荷时,柴油机转速下降且无法提升,调速器不起作用,增压器出现喘振,引起控制抓斗的绞车力量不足,待抓斗负荷大额减轻后,柴油机工作状态才能恢复正常。

4 原因分析

在设计时,所选柴油机额定功率已远超抓斗需用设计功率,理论上柴油机应当有足够的匹配余量来驱动抓斗,但在抓斗作业时,还是出现了上述各种异常状况。因此,从柴油机的选型、动力传动方式、抓斗控制系统等方面进行研究分析,查找原因。

4.1 柴油机选型

按使用特性,柴油机通常适用于:主机型(功率随转速变化)、发电机型(转速恒定)、泵机型(在转速小幅度变化区间能输出恒扭矩)等几种型式。用于驱动抓斗的柴油机特性通常按适用发电机的类型选配。

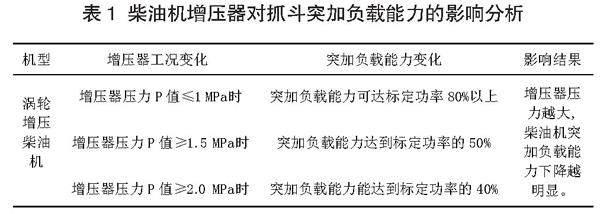

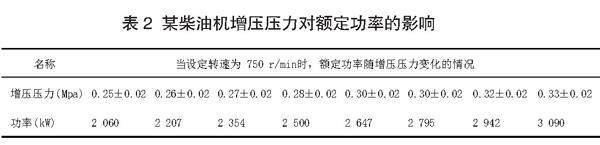

柴油机增压器工作特性会直接影响抓斗突加负载时的作业能力。柴油机增压器工作状况的变化及对应的影响程度分析见下表1所示,本文举例某机型柴油机增压压力对额定功率的影响程度见表2所示。

对于缸径和缸数相同的增压柴油机型,采用提高进气压力和进气量以及增加喷油量通常可提高柴油机发出的额定功率,而部分柴油机型通过提高柴油机的额定转速来增加额定功率。选用涡轮增压柴油机时,设计者往往认为柴油机额定功率大则承受重载的能力就大,所以误以为选用功率大的机型就可解决问题,而忽视了增压器型号和柴油机额定转速匹配性,因其对突加负载的承受能力是有影响的。此外,还忽视了涡轮增压柴油机对突加负载的时间和突加负载的增加量是有严格限制的。

当增压柴油机处于空载额定转速时,其输出功率极小(增压器供给柴油机气缸的新鲜空气很少),增压压力很低(接近非增压状态);当设备突加负荷时,如果采用逐步缓慢加载,调速器能正常稳定柴油机的速度,柴油机可以逐步提高发出功率,保持正常工作状态;如果瞬间加载较大负荷,使得柴油机在较短时间内来不及大幅提高功率,如柴油机负载瞬时过重,这时需要增压器快速达到相应的工况点,并加大供油量来强制提升柴油机的输出功率以应对突加负载,如柴油机的工作特性难以满足这种需求,将会导致工作失效,柴油机转速不仅恢复不了原来的转速,反而大幅下降,进气量更少,油量大,柴油机燃烧更不充分。

涡轮增压柴油机在正常工况下,依据其调速特性,通过调速器将转速调回至正常值需要一定时间,如作业时遇到负荷突变,将可能无法快速恢复到正常转速,而出现伴随有涡轮增压器喘振的现象。这主要是由于增压器后端供给各气缸的新鲜空气压力出现波动,各气缸进入的空气量不稳定,入气量过少的原因。此外,柴油机高功率工况的供给油量加大,燃烧就不充分,于是就产生长时间排气冒黑烟现象。

经上述分析,建议采用涡轮增压柴油机作为抓斗动力配置的船舶,对抓斗每次加载负荷的时间和加载增量采用限制,要求分段逐渐增量地进行加载作业,不要从空载瞬间加至满载。此外,采用涡轮增压提高柴油机功率来满足其动力需求的方案,可能无法解决抓斗突加负载其冒烟、掉转速的问题,还可能导致抓斗突加负载作业工况异常的问题。

4.2 动力传动方式与控制系统

4.2.1 动力传动方式

通常,非自航抓斗挖泥船的抓斗动力传动方式有机械传动、液压传动、电力传动三种,各种方式的工作原理及优缺点如下表3。

传统抓斗挖泥船多采用“增压柴油机+机械传动”的动力传动方式。其特点是固定速比,往往难以满足抓斗频繁进行突加突卸载荷转换和转速变化的工况需求。

本船各种工况数据对比如表4所示。

4.2.2 控制系统

如图1所示,控制点2抓斗挖泥闭合和控制点3抓斗满载提升两个动作瞬间,绞车均需要以最大扭矩运行设备才会正常工作。抓斗在做这两个动作的瞬间,均需柴油机输出瞬间大扭矩。

基于该船抓斗的机械传动控制系统没有变速控制功能,其柴油机工况为:

1)当柴油机高转速时,绞车亦处于高转速运行状态。如果在此时瞬间驱动抓斗,抓斗将由静态突变为加速上升状态,这时柴油机需增加额外扭矩给绞车;

2)当抓斗空载时,柴油机处于轻负荷状态,为小功率、高转速、低扭矩的运行工况。

由于无变速控制,在突加速时很容易引起柴油机扭矩不足问题。为此,抓斗控制系统宜设有自动变速功能。

5 解决方案

动力传动及控制方式优化,传统的机械传动方式优化为电力传动方式。各绞车配置变频电机驱动,即采用柴油发电机组输出动力电源,分别提供给各绞车变频电机,作为抓斗作业动力,即采用表3的电力传动方式,可以解决“涡轮增压柴油机+机械传动”无法调速的问题。其控制原理如下:

1)当绞车需要以最大的扭矩工作时,绞车转动的速度就会放慢,闭合斗绳和满斗提斗的操作时间可由机械传动的10 s改由变频电机驱动的20 s,甚至是30 s来完成,放缓绞车动作就可减小载泥抓斗的运动加速度,从而减少绞车的额外扭矩,在其它动作时间不变的条件下,不会对抓斗的作业效率造成太大的影响;

2)通过变频器控制,可将驱动速度调低。速度下降,扭矩不变,功率就随之下降,如此,发电机组的输出功率便处于额定状态内。

采用“柴油发电机组+变频电机”方式,虽然电力效率会折损约15%,但通过变频器控制变频电机的转速,可在低转速下保持恒扭矩的工作状态,在低负荷下又可保持高转速运行。因此,在低频低功率下(瞬時总功率不大),柴油发电机组应对突加负荷仍能保持良好的工作状态。变频电机输出特性如下图2所示。

根据该特性进行优化,采用变频电机传动获得的功率、转速与扭矩的数据如表5所示。变频电机在50 Hz以下可保持电机恒扭矩工作,为此,无需担心功率是否足够问题,只要其核实其扭矩是否满足要求,即可保障抓斗正常工作。

目前,码头上颗粒或粉状散货大型卸货抓斗、海上起重船及大型海上抓斗卸货船,通常多采用电力传动方式。随着高压变频电机和变频器技术的日益成熟,变频器采购成本降低,将有更多的抓斗挖泥船采用变频电机驱动的电力驱动模式。

6 结束语

非自航抓斗挖泥船是疏竣行业的一种工程船型,其关键设备之一是抓斗的动力配置及控制系统。如抓斗动力采用电力传动方式,可有效减少传统机械传动式存在的突加、突卸负荷所出现各种异常现象。为此,建议新型大型抓斗挖泥船的抓斗动力配置采用电力传动方式方案为宜。

作者简介:袁小军(1978- ),男,助理工程师。主要从事船舶设计与制造工作。

刘亚新(1981- ),男,助理工程师。主要从事船舶与海洋工程,项目监造及船舶物质设备系统研究工作。

收稿日期:2023-01-13