发电厂汽轮机及其辅机设备节能技术探析

2024-05-22内蒙古京海煤矸石发电有限责任公司王少东

内蒙古京海煤矸石发电有限责任公司 王少东

发电厂早期型号汽轮机配备梳齿式汽封结构,存在安装间隙大、密封效果不佳的局限性,限制汽缸运行效率提升,后续本单位将梳齿式汽封结构更换为F 型汽封和侧齿汽封结合的全新结构形式,调节各处汽封间隙值。侧齿汽封是在迷宫汽封节流过程以外再加上涡街阻汽过程,使蒸汽产生小涡流形成涡街。蒸汽进入汽封齿后面的汽室,产生具有动能的涡街并相互碰撞摩擦,使动能全部消耗转化为热能,蒸汽流速转化为涡街流速,一方面使流出汽室的气流速度降低、一方面使外部高压蒸汽进入汽室的能力降低,密封效果显著提高、降低了汽封漏气,通过改善汽封密封效果来提升汽缸运行效率、减少机组热耗值[1]。

1 发电厂汽轮机及其辅机设备的节能改造技术要点

1.1 汽轮机缸效提升改造

本单位在汽轮机缸效提升改造环节以汽封结构作为改造重点,彻底解决原有汽封结构轴封和汽封间隙过大问题,根据机组情况与节能改造要求来选择恰当的汽封结构,包括蜂窝汽封、布莱登汽封、侧齿汽封、接触式汽封、刷式汽封。

蜂窝汽封。以隔板汽封或是中低压叶顶汽封作为改造部位,原位更换为蜂窝汽封,在汽流通过汽封时凭借阻力来改变汽流方向,再把汽流引入蜂窝带出现涡流现象,取得流动阻尼效果。蜂窝汽封具备除湿功能,适用于现场环境较为潮湿的发电厂项目,但却存在汽封磨损速度快的局限性,需要加强维护保养力度,定期更换全新汽封部件与处理转子抱死等故障问题。

布莱登汽封。以高压缸隔板作为改造部位,利用弹簧弹力、汽封前后蒸汽压力差平衡力等多重作用力来调节汽封间隙值,实时感应汽轮机组运行工况和自调节密封间隙值,取得理想密封效果。同时此类汽封对蒸汽品质和汽轮机前后压差有着严格要求,不适用于中低压部位。

侧齿汽封。任何部位都可以作为改造位置,在原有梳齿汽封结构基础上,在高齿侧面增设1~2道轴向阶梯形短齿,控制汽流在周边形成涡流,起到阻拦蒸汽流动的作用,有着易于实现、成本低廉的优势,但无法彻底解决因过度磨损而增加汽封间隙值的问题。

接触式汽封。以汽轮机轴端汽封最外侧作为改造位置,在汽封块中间部位镶嵌密封片,保持密封片和轴端直接接触状态,利用弹簧压力驱使密封片自动退让,可以有效预防负压区形成,但是对汽封材料强度有着严格要求,并且在摩擦期间持续产生热量。

刷式汽封。以高压、中压或是低压缸轴封处作为改造位置,拆除原有高齿部件,原位更换金属刷式密封调,密封条高度略大于高齿高度,后续在机组运行期间凭借密封条刷丝束来取得风阻效果,由于刷丝具备弹性,可充分适应机组转子瞬态跳动状态,但此类汽封的采购成本较为高昂,多用于高规格发电厂项目[2]。

1.2 低压缸排汽通道改造

早期型号汽轮机普遍选择在排汽通道内部设置多台低压加热器,配备抽汽管道与支撑钢架,这会明显增加低压缸排汽阻力,由此引发排汽场汽流分配不均、涡流场、真空度低下等连锁问题出现。对此需对低压缸排汽通道进行改造,本单位在通道内部额外设置多干排汽导流板,以支撑管上部作为排汽导流板安装位置,并把排汽通道直角部位变更为圆弧过渡部位。其作用是改变流体的流向,以达到改变传动蒸汽动能的方向和大小的目的。加装导流板后可回收低压缸排气的动能,使动能转变为压能,充分利用排气余速,减少流动损失。如此可以显著降低低压缸排汽阻力系数,提升凝汽器换热效率。

1.3 低压缸导汽管弯头改造

传统型号汽轮机普遍采取多节型焊接弯头作为低压缸导汽管弯头,此类弯头的结构型式较为特殊,在汽轮机组投运使用期间会在弯管内部出现明显的工质流动局部受阻现象,实际动能损失量远超正常水准,进而降低了汽轮机缸效值,对此需对低压缸导汽管弯头进行换型改造[3]。

本单位利用停机检修时提前准备若干数量的大型热压一体弯头,检查弯头壁面光滑程度,清理表面灰尘锈迹与修补缺陷部位,随后拆除原有的多节型焊接弯头,原位安装大型热压一体弯头,更换完毕后向汽轮机通电开展调试作业,验证各项使用功能与弯头内部工质流动情况是否达到预期要求,改造后可提高进出口流量均匀度。进出口流量均匀度对低压缸的效率着重要的影响,通过优化进出口的设计和增加流量控制装置,可使进出口流量更加均匀,以减少能量损失。

1.4 水塔喷淋装置喷头改造

发电厂老旧型号的水塔喷淋装置普遍采取反射淋水盘式喷头,此类喷头存在淋洒面积小、存在过多盲区、散热效果不佳、雾化能力薄弱等局限性,实际冷却效果并未达到预期,使得循环冷却水的实际温度高于理想温度,会削弱凝汽器换热效果,致使汽轮机组长期处于低效运行状态。对此需对水塔喷淋装置喷头进行节能改造,以更换喷头种类作为改造内容,可使用无轴承旋转式陀螺淋水盘喷头来取代原装喷头。

根据本单位汽轮机组改造后运行情况,新型喷头有着结构简单、体积小、无喷洒盲区、有效喷淋面积大的优势,可显著改善循环冷却水散热效果与凝汽器真空度,把循环冷却水水温始终控制在合理范围内,不会因水温过高对机组整体运行效率造成负面影响。

1.5 水环真空泵改造

真空泵是发电厂汽轮机组的重要组成部分,由水环、泵体、吸气腔、排汽腔等部件组成,负责在汽轮机组启动期间持续维持凝汽器真空度,持续排出凝汽器外侧不溶于凝结水的气体。根据实际运行情况来看,水环式真空泵控制工作液在泵组内部密闭循环流动,在抽气混合加热、泵轮高速搅拌等因素影响下,工作液温度随时间推移而持续提高,最终在超出入口负压饱和温度后在内部出现汽化现象,使得真空泵降低出力,严重时还会导致真空泵停机失效,需额外配备冷却系统和定期补注冷却工作液,方可满足汽轮机组工作需要[4]。

本单位以水环泵真空泵作为节能改造对象,以提升凝汽器真空度和提升汽轮机组运行经济性作为改造目标,在真空泵冷却系统内引入深井冷却水,以开式冷却真空泵和末端冷却器的间隔部位作为深水井管道接入节点。如此,在系统运行期间持续检测冷却水温度,如果开式冷却水温度超过规定标准则开启水阀来投入深井水,将深井水作为补充冷却水,以此来调节水源温度、工作液温度和改善真空泵出力情况。

1.6 循环水系统改造

发电厂汽轮机普遍采取二次循环供水形式,系统结构由凝汽器、自然通风冷却塔组成,不但负责持续提供冷却用水,还负责向其他辅助设备提供开式冷却水。在循环水系统运行期间,使用中水作为补充水源,中水本身会含有一定的杂质,如悬浮颗粒物、胶凝物体等。所安装转刷式清污机仅能滤除循环水所含的大体积杂质,无法完全滤除塑料薄膜、水塔填料碎片等小体积杂质,此类杂物进入凝汽器后容易堵塞换热管,进而降低换热效率与增加凝汽器端差。

对此,需在转刷式清污机后端位置加装二次滤网,二次滤网系统由旋转滤网、排污阀门、管道等部分组成,在清污机滤除大体积杂质后开启排污阀门,利用网芯内外水压差,使用旋转滤网对循环水进行二次过滤,滤除剩余的泥沙、悬浮物等小体积杂质,二次过滤完毕后把出口压差恢复至正常水准。重复上述操作自动完成循环水过滤任务,并由工作人员定期清理滤网,重点清理滤网表面沉积物,以此来提高过滤效率、保障过滤效果。

1.7 凝汽器抽真空系统改造

原有汽轮机组以水环真空泵作为抽真空系统的核心设备,负责在机组启动、运行期间持续开展抽真空作业,水环真空泵在投运使用期间暴露出运行噪音分贝值超标、夏季工作液温度过高、异常振动等多项问题,泵机入口转子部位频繁出现汽蚀缺陷等质量通病,还有可能引发真空保护动作跳机等安全事故出现。因此须对凝汽器抽真空系统进行节能改造。本单位采取蒸汽喷射抽真空方式,加装一级或是二级蒸汽喷射器,抽真空系统运行期间凭借高速流动状态下的动力蒸汽,持续把凝汽器内部不溶于水的气体和动力蒸汽相互混合处理后再通过喷射器出口向外排出,排汽经由管道排入冷凝器,经过冷却处理作为疏水,将其回收到凝汽器热井中循环使用。

同时,在凝汽器喉部下端增加除盐水喷淋系统,由雾化的除盐水与凝汽器内的乏汽充分混合,雾化水吸收汽轮机排气的热量,降低上部排汽的温度,排汽体积急剧缩小,原来被蒸汽占据的空间形成了高度真空;在汽轮机排汽口造成较高的真空使蒸汽在汽轮机中膨胀到最高压力,增加了蒸汽在汽轮机中的可用焓降,提高了低压缸的做功效率。为保障抽真空系统运行稳定性,使其在复杂环境中始终保持稳定工况,需要保留原有凝汽器真空泵,在泵机旁并联安装蒸汽喷射器,把原有真空泵作为备用设备,如果蒸汽喷射器无法满足凝汽器抽真空需要,则把备用设备投入使用[5]。

1.8 变频器改造

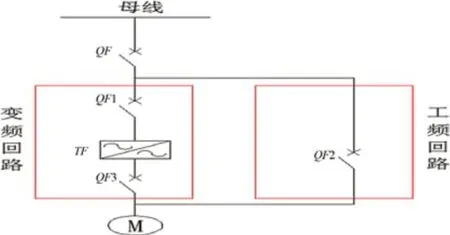

发电厂在汽轮机运行系统内配备工频循环水泵且以蝶阀作为水泵出口门,仅具备全开、全闭两种运行模式,通过调整水泵投入台数、转速来调节冷却水流量,现场运行期间时常出现单台循环水泵流量不足、多台水泵流量超标的问题,不但会因水泵投入台数过多而消耗额外电能,还无法始终维持汽轮机稳定真空状态[6]。对此需对变频器进行节能改造。本单位给水泵变频改造后,将固定频率的交流电源转换为可变频率的交流电源,通过变频器控制输出电压的频率和幅值来调整给水泵的运行转速和流量,从而达到节能的目的。整体改造由一托一工频、变频自动切换结构来取代原有结构,通过动力电缆保持电动机和变频器相互联接状态,一次动力系统结构如图1所示。

图1 循环水泵一次动力系统结构示意图

其中,QF为高压开关、M为电动机、TF为变频器,增设2台高压开关来确保给水泵具备工变频切换功能。在给水泵变频运行期间上下口开关合闸后启动变频器和给水泵,工频运行期间则停止断开上下口开关与闭合水泵旁路开关。同时,做好变频器选型工作,在现场高压开关柜和高压电机部位串联安装变频器,要求变频器满足输入功率因数高、瞬时失电5个周期内仍旧保持满载运行状态、具备故障电路监测和报警功能、接受4~20mA 工业标准信号等条件。

2 结语

为保障发电厂汽轮机组平稳运行,最大程度挖掘机组节能潜力、取得理想节能效益和发电经济效益,发电厂都应提高对汽轮机组节能改造技术的重视程度,围绕汽轮机组实际运行问题来设立节能改造目标,全面掌握缸效提升改造、排汽通道改造、导汽管弯头改造等节能改造技术要点,向汽轮机组设备改造效果提供有力技术保障,取得最佳的改造效果。