电厂锅炉故障及处理措施探析

2024-05-22临沂市工程咨询院有限公司

临沂市工程咨询院有限公司 刘 晨

在锅炉运行过程中,各类故障难免发生。本文以山东日照某钢铁企业自备电厂为例,针对燃烧问题、水处理问题、蒸汽管道问题、过热器、蒸发器、省煤器问题以及控制系统故障这五个方面展开讨论,针对故障的发生原因和特征进行详细分析,并提供相应的处理措施。

1 燃烧问题

燃烧问题是电厂锅炉中常见故障之一,如燃烧不完全、火焰不稳定、炉排堵塞、不完全燃烧等,以山东日照某钢铁企业自备电厂(以下简称“电厂”)为例进行分析。

原因分析:燃烧问题的发生往往涉及多个因素。首先,燃料的质量直接影响着燃烧的效果和稳定性。如果燃料中含有过多的杂质、水分或灰分等,将会影响到燃料的燃烧性能,导致燃烧不完全、火焰不稳定等问题的发生;其次,燃烧器设计是否科学合理直接影响着燃烧的效果和稳定性。如果燃烧器的结构设计不合理、燃料和空气的混合不均匀,都会导致燃烧不完全、火焰不稳定等问题。同时如果炉排长时间不清理,燃料的堆积和灰渣的堆积会导致炉排堵塞,进而影响到燃烧的正常进行;最后,风量调节直接关系到燃料的燃烧和燃烧产物的排放。如果风量调节不当,可能导致燃料与空气比例失衡,使燃烧不完全或过量氧化,进而引发燃烧问题[1]。

故障特征:燃烧问题的故障特征可通过多种方式来体现,其中包括炉膛温度异常、烟气成分异常、火焰不稳定等。炉膛温度异常是燃烧问题的一个明显特征。如果燃烧不完全或过热,炉膛温度就会出现异常的波动或升高。烟气成分异常也是燃烧问题的一个重要特征,正常燃烧所产生的烟气成分应符合环保要求,但如果燃烧不完全烟气中的氧气含量就会降低,同时二氧化碳、一氧化碳等有害气体的含量就会升高。此外,正常的燃烧应该有稳定而均匀的火焰,但如果燃烧过程中存在问题,火焰就可能会出现抖动、剧烈波动甚至是熄灭的现象。

处理措施:优化燃料选择和燃烧器设计,通过选择高质量的燃料和合理设计的燃烧器,从而提高燃烧的效果和稳定性;定期对炉排进行清理,清除堆积的燃料和灰渣,可以保持炉排通畅。此外,通过合理控制风量的大小和调节燃烧参数的数值,可以使燃料与空气的比例达到最佳状态,确保燃烧过程的稳定性和高效性[2];实时监测燃烧过程中的各项参数并及时采取调整措施,确保燃烧的效果和稳定性。

2 水处理问题

电厂为50MW 凝汽式机组配220t/h 高炉煤气锅炉,机组运行中多次出现锅炉给水硬度达5mg/L,但水处理设备除盐水水质合格,因故障原因不明确,因此锅炉运行中以加大锅炉排污量的方式进行处理,给水水质依然高达3mg/L,机组运行经济性较差,设备检修期间需另外对汽包等设备进行水垢清理。

原因分析:水处理问题是电厂锅炉中常见的另一个故障来源,其主要原因包括水质不合格、管道堵塞、水位控制不当等。首先,水质不合格可能是由于进水中含有过多的杂质、硬度过高、pH 值不稳定等造成的。给水中的杂质和硬度过高会导致水垢在锅炉内部和管道中的沉积,降低热传导效率。而pH 值不稳定会影响水的酸碱平衡,加速锅炉和管道的腐蚀;其次,管道堵塞可能是由于水中悬浮物、沉淀物或水垢在管道中积聚所致,导致流量减少、压力波动和温度异常。堵塞严重时,还可能引发管道破裂,造成更严重的事故。

故障特征:可经多种方式进行观察和监测。水质异常是常见的故障特征之一,可表现为pH 值超出范围、水中悬浮物或沉淀物浓度过高等情况;管道堵塞会导致水流量减少、压力波动、温度异常等现象。可通过流量计、压力传感器和温度传感器等监测设备来观察这些特征,及时发现管道堵塞问题。

处理措施:该问题的关键在于合理的水质控制和管道清洗。定期对水质进行检测和处理是必要的。通过水质分析,了解水中的杂质、硬度等指标,根据检测结果采取相应的处理措施,如使用水质调节剂、净化设备等;定期清洗管道和锅炉内部,去除水垢和沉积物。可以采用化学清洗、机械清洗等方法,根据管道和锅炉的具体情况选择合适的清洗方式,保持管道的畅通和热交换的效率[3]。

经对该企业机组运行情况进行综合分析,确定导致给水硬度升高的原因为汽轮机凝汽器铜管老化泄露导致循环水进入负压的凝结水系统,进而影响了锅炉汽水品质。机组大修期间,通过对汽轮机凝汽器进行铜管维护及更换,杜绝了凝汽器通过泄露的情况出现,目前机组运行正常。

3 蒸汽管道泄露问题

电厂高温高压锅炉主蒸汽压力为9.32MPa,540℃,该设备已运行20年,运行中2#机组、4#机组均出现主蒸汽电动门旁路焊口泄漏事故,经紧急停炉后进行检修处理。

3.1 原因分析及故障特征

锅炉及汽轮机蒸汽管道焊口泄露是各个电厂极易发生的运行故障。蒸汽管道主汽管道因壁厚、材质、管径等原因承受该应力变化及热膨胀系数及其附属部件(如旁路管道和阀门各焊口)是不同的,热力管道等高温部件长期在高温环境下工作时易因热应力变化导致部件形变,这是造成主蒸汽旁路焊口泄漏问题频繁出现的主要原因。企业自备电厂及区域调峰机组等负荷变动较大的机组,在运行中由于电网调峰或热用户需求变化引发锅炉增减负荷,会引起锅炉主蒸汽量变化较大,从而引起蒸汽管道泄漏问题,危及设备及人事安全。主蒸汽管路焊口一旦泄露只能紧急停机进行处理,由于未经调度系统批准进行停机,因此可能会对区域电网造成一定影响。

3.2 处理措施

运行中对锅炉高温高压蒸汽、给水管道等进行位移跟踪。其具体方法为观察现有管道支吊架的倾斜度,并于各高温高压管道附近标志物如横梁、台基等处以红漆做好标记,定期进行标记物检查,并于每次热力设备启动或负荷冲击后进行标记物检查,对已经发生明显位移的介质管道加强监视并在设备检修中进行管段更换。

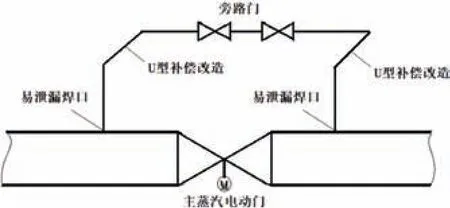

停机检修处理方案一:针对已经出现故障的2#、4#机组,利用机组机停机检修机会,将主蒸汽旁路加装90°弯头进行U 型补偿,如图1所示:显示45°倾斜的两路管道为在原水平设计的旁路管道高度上经一90°弯头转向上方,然后再加一90°弯头与旁路门焊接而成,两个弯头之间加装一段相同材质及管径的管道加以延长以增加补偿效果。

图1 蒸汽电动门旁路U 型补偿改造示意图

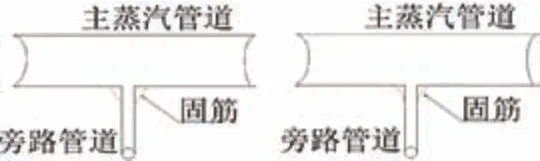

停机检修处理方案二:针对未出现故障的1#、3#以及5~8#机组,利用机组停机维护机会,在旁路管道与主蒸汽管道的连接处加固筋,如图2所示,选择直线型的固筋合适或是弯曲型的固筋,进行180°两侧加固筋或是90°四角加固筋对其进行加固。

图2 主蒸汽电动门旁路加固筋示意图

4 过热器、蒸发器和省煤器问题

电厂配置杭州锅炉厂220t/h 高温高压锅炉,燃料为高炉煤气,锅炉在运行中曾多次出现高压省煤器吊挂管泄漏情况,其主要外部表现为上级省煤器部位有气流声,一经发现锅炉必须紧急停炉,以避免出现锅炉水位迅速下降及省煤器爆管等恶性事故。

4.1 原因分析及故障特征

过热、蒸发器和省煤器问题可能由于结构设计缺陷、管道堵塞、水位控制不良等原因引起。首先,结构设计缺陷可能导致部件或管道的强度不足,无法承受高温和高压的工作环境,从而出现破裂的风险;其次,蒸发器管道堵塞会导致热量传递不畅,蒸发器内的热交换效率下降,同时可能引发局部过热和结垢问题[4];最后,水位控制不良会导致过热和蒸发器水位过高或过低,水位过高可能导致过热和破裂的风险,而水位过低则可能导致蒸发器干燥和热交换不足。过热、蒸发器和省煤器问题的故障特征主要表现为锅炉内部汽水泄露、温度异常、压力异常和水位不稳等现象。

4.2 处理措施

处理过热和蒸发器问题的关键在于定期检查和维护过热器、蒸发器和省煤器:定期清洗管道保持管道的通畅和热交换效率。定期检查各组件结构和密封件,确保其完整性和正常运行。定期进行壁厚测量、结构检查和密封性能测试;加强对换热管道的监测和预警也是防止故障的有效手段。建立完善的监测系统,包括温度、压力和水位的实时监测,以便及时发现异常并采取相应的处理措施。

对于煤气锅炉反复出现的上级省煤器吊挂管泄露问题,经对原管束进行金属金相分析后,该部位使用普通碳钢管道不能满足锅炉安全运行要求,综合考虑将部分变形或易泄露管束更换为12CrMoV高压合金钢,同时稳定机组负荷,减小其负荷调整幅度,使省煤器吊挂管泄露情况有效降低。

5 控制系统故障

电厂锅炉采用DCS 控制系统,该系统利用可靠的总线实时控制网络VLNET 实现过程控制。系统在升级后偶尔出现温控回路从自动跳手动的现象,并且出现开路报警。

5.1 原因分析及故障特征

控制系统故障可能由于传感器故障、控制逻辑错误、设备老化等原因引起:传感器故障可能导致无法准确获取工艺参数,影响控制系统的反馈和调节能力;控制逻辑错误可能由于程序编制错误或参数设置不当,导致控制指令的误差增大,系统无法正常运行;设备老化可能导致控制设备的性能下降,包括控制器、执行器等,从而影响控制系统的稳定性和可靠性。

该故障特征主要表现为自动控制失效、仪表读数异常、报警系统响应迟缓等现象:自动控制失效可能导致无法实现期望的控制目标,如温度、压力或流量无法稳定控制在设定值附近[5];仪表读数异常可能表现为仪表显示数值与实际值不一致,或者出现波动较大的情况;报警系统响应迟缓可能意味着在出现异常情况下,系统无法及时发出警报或报警信号延迟,从而增加了故障扩大的风险。

5.2 处理措施

处理控制系统故障的关键在于定期检查和维护控制设备:定期校准传感器是必要的措施。通过校准传感器,可以确保传感器测量的准确性和稳定性,提高系统的测量精度和可靠性;检查和修复控制逻辑也是重要的处理措施。定期检查程序编制和参数设置,及时发现和纠正控制逻辑错误,确保控制指令的正确性和有效性[6];更新老化设备也是防止控制系统故障的重要手段。此外,加强对控制系统的监测和备份系统的建设也是防止故障的重要手段。建立完善的控制系统监测系统,包括实时监测和记录关键参数、状态和运行数据。通过对监测数据的分析和处理,及时发现系统异常和潜在故障并采取相应的措施。此外,配置备用控制器和备用电源等,以便在主系统故障时能够快速切换和恢复正常运行。

经处理发现,系统构建电缆存在破损,屏蔽层存在穿孔,因为设备运作的过程中会形成较大的磁场,控制信号线感应到磁场构成干扰,输入至DCS系统引发故障。将全部电缆线更换后故障消除。