电厂汽轮机阀门关闭时间超时分析

2024-05-22中国电力国际发展有限公司中电华创苏州电力技术研究有限公司李国庆

中国电力国际发展有限公司 王 永 中电华创(苏州)电力技术研究有限公司 李国庆

汽轮机超速严重威胁发电厂设备和人身安全,特别是发生严重超速造成的事故,更会引起整个机组的运行瘫痪,导致重大的经济损失,是能够造成汽轮发电机组毁灭性事故之一。汽轮发电机组在A/B 级检修后、汽门解体检修后或者停机时间超过2个月时,按相关规程要求应进行阀门快关时间测试,通过测试来获取汽轮机各油动机阀门的快关时间,从而进一步确认阀门快关时间是否符合标准对汽阀油动机关闭时间的相关要求,防止汽轮机在甩负荷、调节系统失控等情况下机组转速飞升超过危急遮断转速[1-3]。

对某电厂660MW 超临界机组进行阀门关闭时间测时,测试结果显示存在多个阀门关闭时间超标,与同类型机组阀门关闭时间测试结果差别较大,对此现象进行了原因分析,并对引起汽轮机阀门关闭时间超时的各方面因素提出了针对措施。

1 阀门关闭时间测试原理

机组在进行试验时处于静止状态,为提高试验的准确性,需完成数字电液控制系统(Digital Electric Hydraulic Control System,DEH)的调试工作,确保油动机行程试验已完成且结果无误,阀门在开启和关闭过程中无卡涩,油质满足标准的要求,控制油油压、油温在要求范围内,汽轮机具备挂闸条件[4]。

阀门总关闭时间由以下3部分构成[5-6],即:T=Tc+Td+Ts,其中:T是阀门关闭的总时间,即自盘前手动打闸开始至阀门关到位的时间,ms;Tc是控制回路的延迟时间,即自打闸至继电器开始动作的时间,ms;Td为机械延时时间,也就是从继电器动作到阀门开始关闭的时间,ms;Ts是阀门的动作时间,即自阀门开信号动作至关信号到位的时间,ms;Tc+Td称为总延迟时间。

控制回路的延时时间主要是控制器的扫描周期,有些电厂的跳闸回路经过ETS 控制器,所以一般是指ETS 控制器的扫描周期。如果跳闸信号为台盘手动打闸信号,那么跳闸回路走硬接线,不经过继电器,此时控制回路的延时时间为0。机械延时时间主要与油路有关,电磁阀动作时泄油到阀门动作需要一个过程,因此从电磁阀动作到阀门开始关闭也有一段延时。阀门纯关闭时间就是阀门本体的关闭时间,该时间真实地反映了阀门自身的工作特性[7-8]。

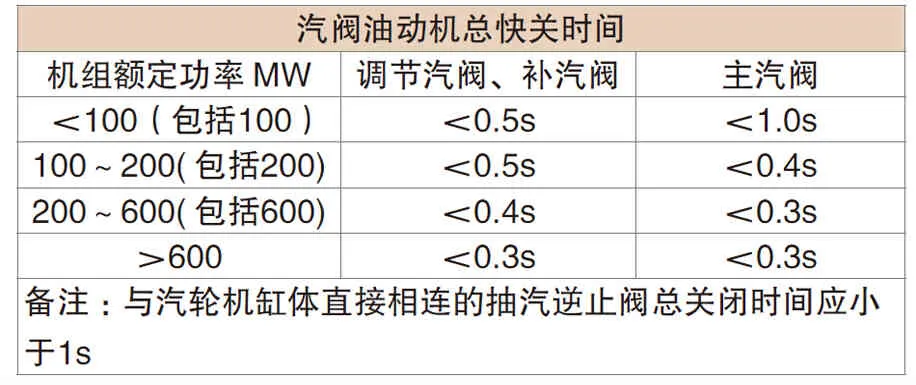

《汽轮机调节控制系统试验导则》(DL/T 711-2019)规定阀门关闭时间测试中停机信号应接操作台手动停机按钮针,其对机组不同功率下主汽阀和调节汽阀(包括补汽阀)的快关时间标准如表1所示。

表1 汽阀油动机总快关时间

2 案例分析

2.1 关闭时间测试

某电厂汽轮机为GE 公司设计制造的660MW超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机。机组进汽方式为全周进汽,高压缸处共有两个高压主汽阀和两个高调阀,此外在主蒸汽管道上布置有两个高压补汽阀,在高负荷下投入使用,起到带高负荷和快速调节负荷的作用。

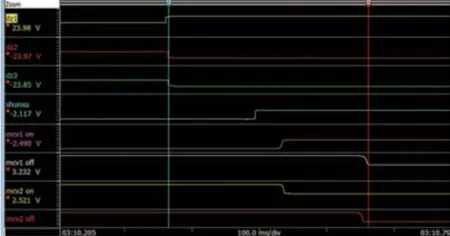

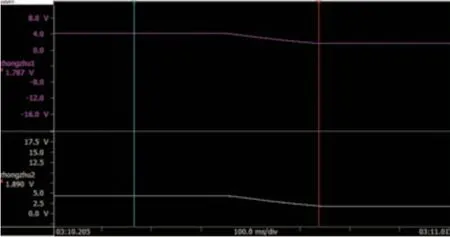

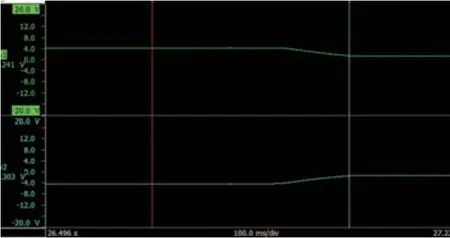

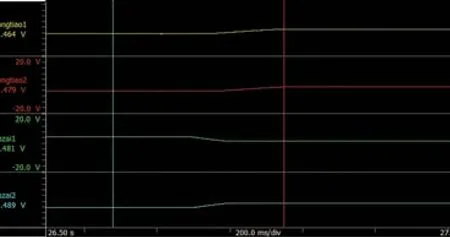

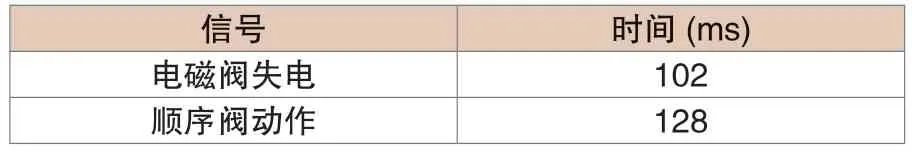

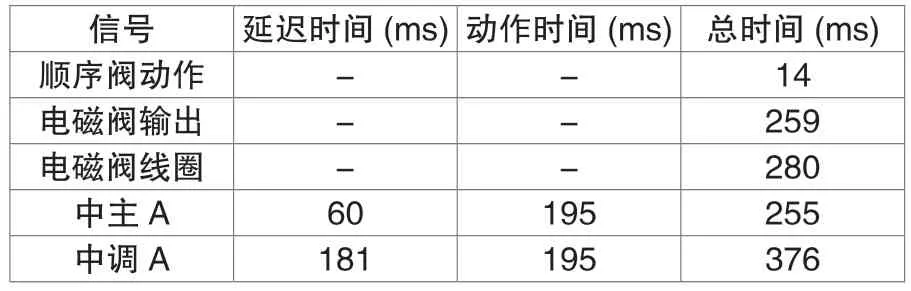

该机组在进行检修后,为获取各阀门的关闭时间以判断是否符合标准要求,利用高速录波仪进行了阀门关闭时间测试工作。设置高速录波仪的采样精度为20kS/s,各阀门开关反馈信号从DEH 机柜中接线取出,汽机遮断信号采用盘前手动打闸指令信号,将各信号接入高速录波仪中,通过热工指令将各阀门强制开启,然后盘前手动打闸,阀门迅速关闭,利用高速录波仪记录各信号的变化过程,从而测试出各个阀门的延迟时间和动作时间,两时间之和即为阀门关闭的总时间。试验中各阀门的关闭测试时间如表2所示,部分阀门的测试波形图如图1至图4所示。

图1 高压主汽阀

图2 中压主汽阀

图3 高调阀

图4 中调阀和补汽阀

表2 汽轮机油动机阀门快关时间

从试验测试结果可以看出,高压主汽阀A 和B总关闭时间小于300ms,满足标准要求;而中压主汽阀A 和B、高压调阀A 和B、中压调阀A 和B、补汽阀A 和B 的总关闭时间均大于300ms,各抽汽逆止阀和高排逆止阀的总关闭时间均大于1s,不满足标准《汽轮机调节控制系统试验导则》(DL/T 711-2019)的要求。

该型机组为技术成熟机组,同类型机组的阀门关闭时间测试结果均较好,为了进一步分析该机组主汽阀和调阀总关闭时间超标原因,进行盘前手动打闸阀门关闭时间测试时接入了电磁阀动作信号和顺序阀动作信号。此外,为考虑不同打闸方式情况下对阀门关闭时间测试结果影响,另外增加了就地机头打闸情况下阀门关闭时间的测试,相关试验测试结果分别如表3和表4所示。

表3 汽轮机盘前手动打闸时电磁阀和顺序阀动作时间

表4 汽轮机就地打闸时阀门动作时间

2.2 结果分析

该汽轮机设计的盘前手动打闸是将打闸指令信号先传递至DEH,经过卡件扫描和控制器判断后再传输至ETS 电磁阀,而非将打闸信号由硬接线直接传递至ETS 电磁阀,这种接线方式相当于打闸指令多了一道运算程序,使得在试验中阀门关闭的延迟时间较长。

从补充试验也可以看出,盘前打闸至电磁阀失电信号传递时间大于100ms,就中主A 而言,就地打闸由硬接线直接传递的延迟时间为60ms,盘前打闸时延迟时间为192ms,相比之下就地打闸比盘前打闸节省了约130ms 的延迟时间,因此接线方式的原因造成的延迟时间较长,是导致盘前打闸后高压主汽阀B、中压主汽阀A 和B、高压调阀A 和B、补汽阀A 和B 总关闭时间大于标准要求300ms 的主要原因。而中调阀A 和B 则是因其延迟时间和动作时间均较长,从而导致了总关闭时间超过300ms。主汽阀和调阀的关闭时间超标存在一定安全隐患,当机组在高负荷发生跳机事件,会导致容积时间常数变大,机组可能存在一定的超速风险。

各段抽汽逆止阀以及高排逆止阀阀门动作无卡涩,但其关闭时间均大于1s 超出标准要求,对试验数据进行分析,主要是因为在整个关闭过程中延迟时间和动作时间均较长。抽汽逆止阀关闭时间超标且有较大差距的原因有以下几方面。

汽轮机跳闸信号到抽汽逆止阀动作,是靠各系统间通讯传递,要经过网点的上网、下网,从而数据扫描周期以及页面执行周期对延迟时间有影响;该试验是在停机状态下进行的逆止阀快关试验,该机组逆止阀为气动逆止阀,试验中所谓的阀门关闭主要是靠气缸的放气带动行程开关反转,真正的逆止阀阀芯是没有动作的,在机组正常运行过程中,逆止阀的关闭主要是靠打闸后逆止阀排出侧的汽流反作用力以及逆止阀阀芯的自重,这两点在试验时都没有发挥作用,也导致阀门在试验时测试的关闭时间较运行工况下实际动作时间长。

试验取逆止阀的开关行程作为逆止阀开关的反馈信号,现场行程开关的静态调试、开关的松紧程度也对试验结果有较明显的影响;由于汽轮机各级抽汽管道压力、蒸汽流量存在明显差异,各级抽汽管道的截面也明显不同,管道公称直径越大,所配逆止阀尺寸也随之增大、执行机构关闭转动半径也匹配的大些,从而导致各抽汽逆止阀的关闭时间差异较大。

3 结语

该汽轮机多个阀门在关闭时间测试中存在超时现象,最主要的原因是其盘前手动打闸信号先要经过控制器预处理,需要经过卡件扫描和控制器判断后才能传递至电磁阀,导致阀门实际动作前信号延迟时间较长,最行之有效的改进方法是将盘前手动打闸信号由硬接线直接传递至ETS 电磁阀。

对于调节汽门,除了热工控制系统因素以外其他原因导致的关闭时间超标可以从以下方面考虑:适当放大快关电磁阀下端转接板的节流孔径;提高检修水平,消除机械方面阻力对阀门系统的影响。对于抽汽逆止门,除了以上客观因素外,可以从以下方面缩短阀门关闭时间:按照规定要求,定期开展阀门行程试验以及阀门关闭时间测试工作,提高阀门检修水平,重点关注机械阻力、弹簧刚度或预紧力、水压解除时间。