强夯法与分层碾压法在深厚填土中的应用

2024-05-21翟振乾

翟振乾

(中航勘察设计研究院有限公司,北京 100000)

0 引言

随着土地的开发,人们发现山区高填方地基可以解决建设用地的问题,缓解燃眉之急。伴随着高填方地基问题是填土稳定性,变形沉降和工后沉降等[1-2]。目前常用的山区高填方地基处理工艺主要是加速回填土的密实,包括强夯(强夯置换)法、分层碾压法、碎石桩、CFG 桩等方法[3-5]。侯斌等[6]通过对安康机场高填方膨胀土进行地基处理试验,发现采用强夯和强夯置换作为地基处理方式是合理有效的。梁永辉等[7]以新疆乌鲁木齐机场北区扩建项目中的高填方工程为背景,开展了原场地地基处理强夯试验研究,表明强夯可基本消除粉土的湿陷性。刘维正等[8]基于贵阳机场三期扩建项目试验段,提出GCCFG 组合桩对高填方红黏土地基进行加固。孔玉毕等[9]结合工程实践,在高填方区地基处理中发展了一种采用重锤冲击挤密成孔分层夯填散体材料桩地基处理新技术。本文以四川省内江市Z 工程为例,通过分析常用地基处理施工工艺的优缺点,提出采用强夯法和分层碾压法相结合的施工工艺,并对强夯与碾压搭接区域施工工序进行了设计,深度探讨强夯法与分层碾压法在深厚填土中的应用。

1 工程概况

Z 工程位于四川省内江市东兴区椑木镇龙湾村,为丘陵地貌,场地内地形较平坦,最大高差约7.5m,场地周边为山丘,最大高度约30.0m,场地现状主要为荒地,局部有少量建筑。拟建建筑物包括餐厨处理厂房及卸料大厅、除臭系统平台、柴发及锅炉房、脱硫及发酵罐、沼渣罐等建筑,所有建筑物基础均采用桩基础。Z 工程东侧和南侧均为荒地,西侧和北侧有厂区道路,西侧有门房、地泵等构筑物。场地内北侧有已建垃圾坝,应考虑地基处理对其影响。

2 工程地质条件

根据Z 工程位置地貌进行岩土工程勘察,勘探深度(32.0m)范围内的地层为人工填土层、第四系残坡积层和侏罗系上统遂宁组基岩。人工填土层包含粉质黏土素填土和块石素填土,第四系残坡积层包含强粉质黏土②层,侏罗系上统遂宁组基岩包含强风化砂质泥岩③层、强风化砂岩③1层、中等风化砂质泥岩④层和中等风化砂岩④1层。场地内岩土层详细描述如表1 所示。

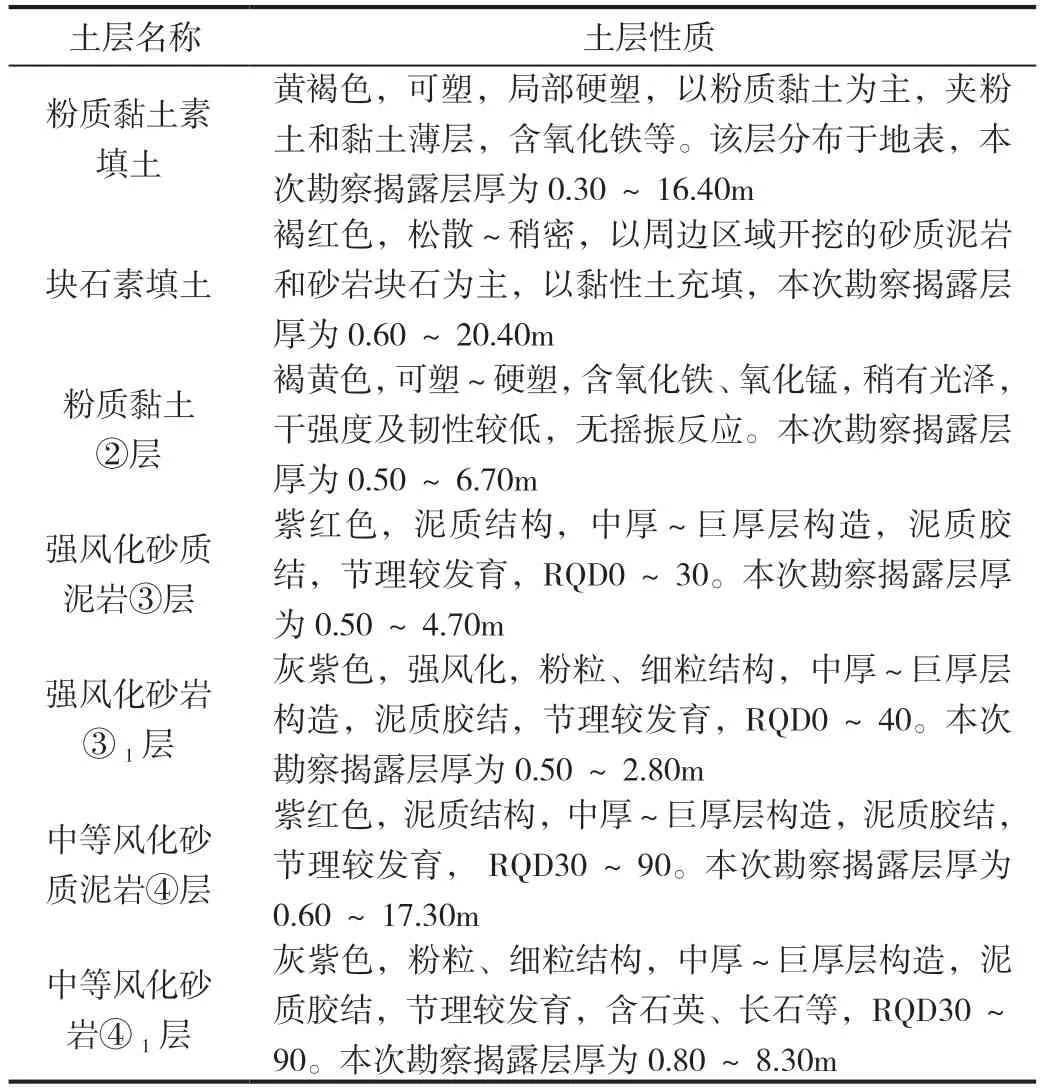

表1 场区岩土层性质

本工程处理主要以粉质黏土素填土层、块石素填土为主,其回填年限在1 年以内,力学性质差,人工填土成分和分布厚度不均,深度约0.0 ~20.0m。

3 项目设计方案——以Z 工程为例

3.1 地基处理目的

(1)提高填土地基承载力,地基处理完成后浅层承载力特征值不小于100kPa;

(2)减小场坪地基的不均匀性,控制工后最大沉降不超过150mm。

3.2 处理方案的选择

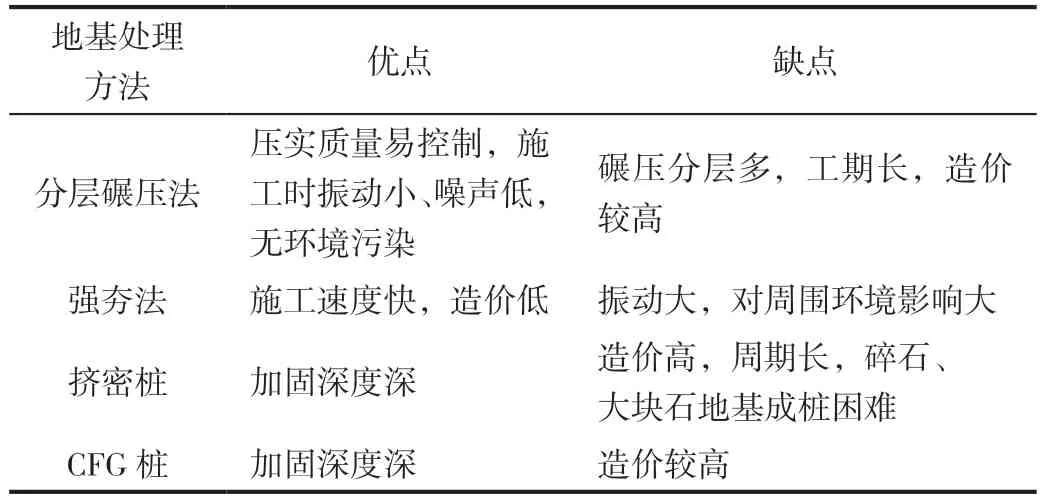

常用的深厚填土地基处理方案优缺点如表2 所示。

表2 处理方案比较

本项目场地北侧有较大的既有垃圾坝构筑物,此区域无法采用强夯法,且设计主要对场区表层以下10m 深度范围填土进行密实处理形成硬壳层,考虑造价、工期以及周边环境问题,综合分析比较,最后采用强夯法和分层碾压法相结合的地基处理方案。具体设计参数如下。

3.2.1 换填碾压方案设计

针对Z 工程的地理条件,考虑到强夯施工产生的影响对垃圾坝附近区域,采用换填碾压方式处理。设计具体如下:(1)垃圾坝区域开挖填土到垃圾坝第一级台阶位置,深度约7.0m,1:2 放坡;(2)开挖完成后,应分层回填,分层碾压;建议每层回填厚度500 ~800mm,采用不小于12t 的振动碾压机进行碾压,碾压遍数由现场试验确定。满足压实系数不小于0.94;(3)施工质量检验应分层进行,并应在每层的干密度和压实系数满足设计要求后铺填上层;(4)换填土料采用现场开挖的碎石土(最大粒径不超过100mm),粉质粘土、粉土作填料时含水量控制在最优含水量范围;不得使用淤泥、耕土、膨胀土以及有机质含量大于5%的土。

3.2.2 强夯方案设计

强夯设计方案包括开挖后强夯和回填完成后大面积强夯。场地下8.0m 以上填土厚度区域采用开挖后强夯,开挖深度约4.0m;之后回填再进行大面积强夯施工。设计施工参数包括:单点夯击能、单点夯击击数、夯点布置、夯击遍数以及两遍夯击间隔时间、处理范围等。

(1)单点夯击能。采用“两遍点夯,一遍满夯”形式。场地8.0m 以上填土厚度区域开挖后,对于填土厚度8.0 ~10.0m区域单点夯击能量4 000kN·m,填土厚度10.0m 以上区域单点击夯能量6 000kN·m。回填完成后大面积强夯施工,对于填土厚度6.0 ~8.0m 区域单点夯能量6 000kN·m,其他区域单点夯能量4 000kN·m。所有强夯施工最后均满夯一遍,满夯击能1 000kN·m。

(2)单点夯击击数。单点夯击随着击数增加,土体越来越密,此时具有一个最佳夯击击数,超过此击数时,地基土不但不会加密,反而会越夯越松。本工程单点夯击次数暂定为6~8击,根据回填土的粒径及厚度适当调整,具体夯击次数应根据现场试验确定。

夯点的夯击次数应满足下列条件:

①最后两击的平均夯沉量:4 000kN·m 能级不大于100mm,6 000kN·m 能级不大于150mm;

②夯坑周围地面不应发生过大的隆起,有效夯实系数不宜小于0.75;

③不因夯坑过深而发生提锤困难。

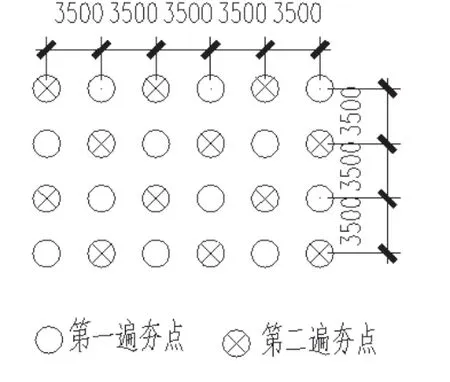

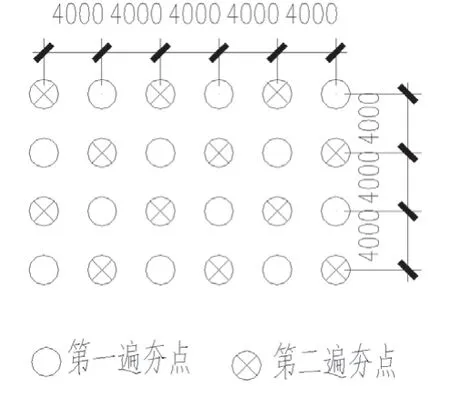

(3)夯点布置。为了保证整个场地都能均匀加固不留空白,同时又要考虑到夯击能的有效影响范围,4 000kN·m 能级每遍单点夯击间距为7.0m,6 000kN·m 能级每遍单点夯击间距为8.0m,采用梅花形布置。布置示意图如图1、图2 所示。

图1 4 000kN·m 能级夯点布置大样图

图2 6 000kN·m 能级夯点布置大样图

(4)夯击遍数。夯击时单点重夯应进行两遍,两遍布点梅花型交叉布置,最后一遍低能级满夯。点夯能量有4 000kN·m和6 000kN·m,每个点夯6 ~8 击,具体夯击次数应根据现场试验确定;满夯能量为1 000kN·m,每个点夯2 ~3 击,采用低落距重锤,锤印搭接1/4。

(5)两遍夯击之间的时间间隔。根据本工程填料特点及有关经验,非雨季施工时,一遍点夯完成后需要间隔2 ~3d后再进行下一遍点夯。具体间隔时间需由现场试夯试验确定。

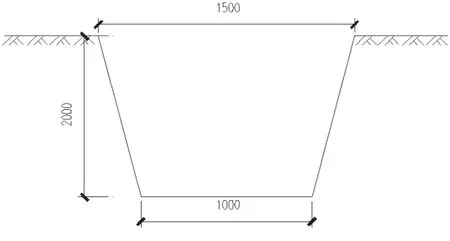

(6)强夯施工前需试验确定强夯对周边道路及边坡影响,必要时采用设置隔震沟等措施降低影响,“隔震沟剖面示意图”如图3 所示。

图3 隔振沟剖面示意图

(7)待处理填土含水量过高不能满足强夯要求时,可以采用碎石、山皮石或者建筑砖渣等材料适当置换。

(8)强夯完成后,对浅层土需要整平处理至场坪设计标高,处理后土体压实度不小于0.94。

3.3 现场小区试验

施工前,应在施工现场有代表性的场地选取一个或几个试验区,根据设计的参数进行施工,每个试验区面积不宜小于20m×20m,现场试验结束一周后,对试验场地进行检测,并与试验前测试数据进行对比,检验试验效果,确定最终工程采用的各项施工数。现场回填碾压需获取的参数包括碾压分层厚度、碾压遍数和有效加固深度等;试夯需获取的强夯参数包括强夯有效加固深度、施工夯击能、夯击数、夯击遍数、两遍夯击之间的时间间隔以及夯后地基承载力特征值、土体变形模量和夯沉量等。

4 Z 工程施工工序设计

强夯与碾压搭接区域是较薄弱位置,处理不当会引起差异沉降,应重点控制施工质量。设计施工工序为开挖土体→强夯施工→交接处超挖填土→垃圾坝区域分层换填碾压→回填大面积强夯→分层换填碾压预留区域,场地整平处理设计到标高。强夯与碾压搭接宽度8.0m,形式采用阶梯状,台阶宽度2.0m,高宽比≤1 : 2。具体施工顺序如图4 所示。

图4 施工工序示意图

5 沉降监测

应在工程施工完成后持续开展沉降监测,满足沉降稳定标准后停止监测。工程完工后在场区均匀布设了7 个沉降观测点进行长期观测,经过3 年的观测资料表明本场最大沉降量约为110mm,沉降变形逐渐趋于稳定,总沉降量在设计要求的150mm 范围内。

6 地基检测

为了详细评价地基处理施工效果,施工完成后应进行地基承载力检测和地基均匀性检测,要求强夯完成后浅层地基承载力特征值fak 不小于100kPa。

6.1 换填碾压检测

每一层碾压施工结束后,及时进行回填土的干密度和压实系数试验。达到要求后,再进行上一层的铺土。检测点数量为每100m2不应少于1 个点,且每层不少于3 个点。施工完成后应进行承载力检测,采用圆锥动力触探试验每400m2不少于1个点且不少于3 点检测;根据动力触探试验结果选择相对较差和有代表性的点进行载荷试验,每1 000m2不少于1 个检测点且不应少于3 个点检测。

6.2 强夯区域检测

地基承载力检验应在施工结束后间隔14 ~28d 后进行。有建筑物区域静载荷试验按照每个建筑物或每个小型建(构)筑物群不小于3 个检测点进行检测,无建(构)筑物区域按每1 000m2不少于1 个检测点进行检测。重型动力触探试验N63.5按照每400m2不少于1 个检测点且不少于3 点进行检验,现场重型动力触探平均击数不小于7 击。

7 结论

综上所述,以Z 工程为例的施工工程,采用强夯法和分层碾压法相结合进行深厚填土处理,检测结果表明地基土的力学特性和均匀性均有提高,地基承载力特征值大于100 kPa,场区工后沉降在150mm 范围内,满足设计要求。(1)本工程采用强夯和分层碾压相结合的方案恰当合理,取得了较好的社会和经济效益,为处理深厚填土非均匀地基提供了一定经验。(2)应重视不同施工工艺搭接区域处理,防止出现差异沉降。(3)在工程建设中,不是最成熟的施工工艺就是最好的,须因地制宜,选取适合本项目的方法才是最优的。