特种汽车离合主泵无法建压故障的分析

2024-05-21宋玉超尚富丽李玉成

□ 李 想 □ 宋玉超 □ 常 明 □ 尚富丽 □ 李玉成

泰安航天特种车有限公司 山东泰安 271025

1 离合踏板总成原理

汽车离合操纵系统是驾驶员用于控制离合器分离并使之平顺接合的一套系统。

离合踏板总成由踏板底座、离合踏板、顶杆总成、隔套、顶杆轴焊合、顶杆回位弹簧、防尘套、离合主泵等组成,结构如图1所示。

图1 离合踏板总成结构

当踩踏离合踏板时,离合踏板向下运动,顶杆总成随踏板一起向下运动,从而推动离合主泵活塞向下运动,带动制动液传递至离合助力器。离合助力器推动离合器分离轴承,分开离合器压盘,切断发动机与变速箱之间的动力传输。

当松开离合踏板时,在离合主泵回位弹簧和踏板回位弹簧的作用下,顶杆总成末端推动踏板向上运动,至踏板上限位。离合助力器内油液回流至离合油壶,离合器压盘重新压紧从动盘,恢复发动机与变速箱之间的动力传输。

2 离合主泵原理

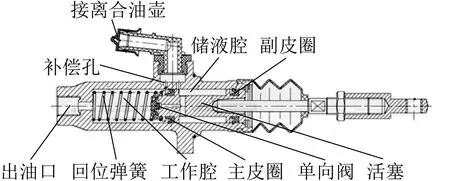

离合主泵结构如图2所示。

图2 离合主泵结构

驾驶员踩下离合器踏板,离合主泵推杆推动活塞在离合主泵内移动,工作腔容积逐渐减小。在主皮圈作用下,工作腔形成一个密闭空间,压力增大,迫使工作腔内的制动液经油管流入离合器助力器,离合器助力器实现离合器分离。活塞回位时,离合器助力器及油管内的制动液未能及时返流至离合主泵工作腔,导致储液腔和工作腔压差逐渐增大。在压差作用下,储液腔内的制动液通过主皮圈的过油槽,快速流入工作腔,实现快速补油。活塞回退到位后,由储液腔流入工作腔的制动液通过补偿孔回流至离合油壶内,完成一个工作循环。

3 故障诊断与排除

某特种汽车因驾驶员操作不当导致离合器摩擦片烧蚀,在更换离合器摩擦片后需对离合系统重新加注制动液。在制动液加注过程中,发现离合器主泵工作异常。通过正向排气加注制动液,离合主泵无法建压。以下通过故障排除法,对离合主泵无法建压故障进行诊断与分析。

根据离合系统原理及离合主泵结构,基本可得到离合主泵无法建压的三个故障原因方向,即离合主泵存在故障、管道密封失效、加注过程有问题。通过进一步具体分析,离合主泵存在故障可分为活塞卡滞、油孔堵塞、主皮圈密封失效,管道密封失效可分为管道损伤或膨胀、管道接口处密封不良,加注过程有问题主要怀疑正向排气加注制动液不适用于该离合主泵。

综合以上分析,对故障进行逐一排除。

(1) 活塞卡滞。离合主泵活塞卡滞会导致离合踏板无法踩踏或者离合踏板无法正常回位。当驾驶员踩踏离合踏板时,踩踏顺畅,回位也正常,因此活塞卡滞因素可以排除。

(2) 油孔堵塞。离合主泵油孔堵塞会导致在正向排气过程中驾驶员踩踏离合踏板时,离合油壶内的制动液无法进入离合主泵,离合主泵无法建压。将离合主泵拆开后,用制动液对离合主泵进行冲洗,油孔可进出油,无堵塞。重新安装后进行正向排气,结果故障未解除,因此油孔堵塞因素可以排除。

(3) 主皮圈密封失效。驾驶员踩下离合器踏板,使离合主泵推杆推动活塞在离合主泵内移动,工作腔容积逐渐减小。在主皮圈的作用下,使工作腔形成一个密闭空间,压力增大。若主皮圈失效,将导致工作腔压力无法建立,离合系统无法正常工作。在更换离合主泵后故障未解除。

对无法建压的离合主泵进行台架试验,试验证明离合主泵的气密性良好,符合生产标准,因此主皮圈密封失效因素可以排除。

(4) 管道损伤或膨胀。当管道存在损伤或膨胀的情况时,离合主泵在排气过程中,储液腔和工作腔之间无法形成压差,导致制动液无法顺利被压入离合系统。对离合系统管道进行检查,未发现管道出现裂纹、膨胀等情况,因此管道损伤或膨胀因素可以排除。

(5) 管道接口处密封不良。管道接口处密封不良时,离合主泵在排气过程中储液腔和工作腔之间无法形成压差,导致制动液无法顺利被压入离合系统。对离合系统管道各接口处喷洒检漏喷剂,频繁踩踏离合踏板进行检查,未发现管道接口出现漏气的情况,因此管道接口处密封不良因素可以排除。

(6) 正向排气加注制动液不适用于该离合主泵。车辆在更换完离合器摩擦片后,需重新向离合系统内加注制动液。当采用正向排气加注制动液时,离合主泵无法建压。

为排查原因,对车辆更换新的离合主泵,重新进行制动液加注,离合主泵依然无法建压,因此可排除离合主泵的问题。

因正向加注始终无法建压,利用简易的离合制动液加注工具,使用反向排气方法向离合系统内加注制动液后,离合主泵无法建压的故障消除,因此该特种汽车离合主泵无法建压问题定位于正向排气加注制动液不适用于该离合主泵。

4 原因分析

根据离合主泵结构和原理,驾驶员踩下离合器踏板,离合主泵推杆推动活塞在离合主泵内移动,工作腔容积逐渐减小,在主皮圈作用下使工作腔形成一个密闭空间。由于压力增大,迫使工作腔内的制动液经油管流入离合器助力器,实现离合器分离工作。活塞回位时,离合主泵活塞在回位弹簧的作用下快速回位,离合助力器及油管内的制动液无法及时返流至离合主泵工作腔,此时储液腔和工作腔压差逐渐增大。在压差作用下,储液腔内的制动液通过主皮圈的过油槽,快速流入工作腔,实现快速补油。

离合主泵单向阀拆解如图3所示。对离合主泵进行拆解后发现,该离合主泵单向阀被回位弹簧持续压缩,导致单向阀处于常闭状态。由于回位弹簧阻力较大,仅通过踩踏离合踏板较难使工作腔与储液腔之间建立压差。

图3 离合主泵单向阀拆解

在相同条件下,气体分子的间隔大,液体分子的间隔小,所以气体容易被压缩。在该特种汽车的离合系统内,从离合主泵到离合助力器的管道长度约为2 000 mm,管道内径为8 mm,气体体积为100 480 mm3。当管道内存在大量空气时,踩下离合踏板之后,空气被压缩。松开踏板时,空气被瞬间释放,导致储液腔和工作腔之间无法形成压差,所以离合油壶内油液无法流入工作腔内,从而导致离合主泵无法建压。

当采用反向排气法加注制动液时,制动液未经过单向阀,而是直接通过离合主泵的补偿油孔进入离合油壶,使整个离合系统充满制动液。相较于空气,制动液不容易被压缩。踩下离合制动踏板,制动液充入离合助力器。松开离合踏板时,制动液的回位速度低于离合主泵弹簧回位速度,使离合主泵工作腔压力低于储液腔压力,制动液推动单向阀打开,制动液从储液腔流入工作腔。此时随着离合助力器推动制动液回位,造成工作腔内制动液过多。多余的制动液从离合主泵补偿油孔流回离合油壶,实现储液腔和工作腔之间的压力平衡,完成一次制动液循环,从而可以实现离合主泵的建压。

5 解决措施

为解决单向阀受离合主泵回位弹簧的持续压力而导致单向阀处于常闭状态的情况,对单向阀加装防护罩,使离合主泵回位弹簧压力作用在防护罩上,而不直接作用于单向阀,使离合主泵单向阀在防护罩内处于自由状态。当踩踏离合踏板时,工作腔内制动液向储液腔内流动,从而带动单向阀关闭。离合主泵活塞可推动制动液向离合助力器传导压力,实现整车的离合功能。当松开离合踏板时,制动液的回位速度低于离合主泵弹簧回位速度,使离合主泵工作腔压力低于储液腔压力,制动液推动单向阀打开,制动液从储液腔流入工作腔。此时随着离合助力器推动制动液回位,造成工作腔内制动液过多。多余的制动液从离合主泵补偿油孔流回离合油壶,实现储液腔和工作腔之间的压力平衡,完成一次制动液循环,此结构不影响离合功能实现。

同理,当重新加注制动液时,旋松离合助力器排气螺钉,踩下离合器踏板,使离合主泵活塞向下运动,推动工作腔内的空气从排气螺钉处排出。拧紧排气螺钉后,松开离合踏板,离合主泵活塞回位,工作腔内压力低于储液腔内压力。压差将带动制动液从离合主泵储液腔向工作腔流动,直至离合系统内充满制动液,从而使离合主泵建压,实现整车的离合功能。

6 结束语

由于受离合主泵单向阀结构限制,在进行离合系统正向排气操作时,离合主泵单向阀受回位弹簧的持续压力,导致自身处于常闭状态,因此离合主泵的储液腔和工作腔之间无法建立压差,使制动液无法从储液腔向工作腔流动。通过反向加注制动液,制动液不经过单向阀,而是通过离合主泵的补偿油孔直接进入离合油壶,使整个离合系统充满制动液。相较于空气,制动液不容易被压缩。当踩下离合踏板时,制动液充入离合助力器。松开离合踏板时,制动液的回位速度低于弹簧回位速度,使离合主泵工作腔压力低于储液腔压力,制动液推动单向阀打开,制动液流入工作腔,使离合主泵可以建压。由此验证制动液只能采用反向排气法进行加注,无法通过正向排气法进行加注。通过对单向阀增加防护罩,使单向阀处于自由状态,可以充分发挥单向阀作用,从而在根本上解决故障问题。