正碰传感器安装点声惯量优化

2024-05-21李春芳唐德虎郭清超许佳鑫

□ 李春芳 □ 唐德虎 □ 闫 霄 □ 郭清超 □ 许佳鑫

比亚迪汽车有限公司 西安 710061

1 研究背景

汽车碰撞传感器安装点性能不足会导致安全气囊点火出现不可预测的风险,严重时会影响乘员生命安全。李书阳等[1]应用Radioss软件,对某车型侧碰传感器安装点的声惯量性能进行了评估。周政权等[2]应用Nastran软件,解决了某车型正碰传感器安装位置共振的问题。

笔者应用频率响应仿真分析方法,参考对标车型结构,结合性能、焊点数量、轻量化等确定某车型传感器安装位置的最优方案,解决该车型正碰传感器安装位置声惯量不足的问题[3-11]。

2 评价标准

动刚度、加速度导纳、声惯量是汽车正碰、侧碰、后碰传感器和电子控制单元安装位置刚度、振动性能分析的主要评价标准。

动刚度计算式为:

K=F(2πf)2/a

(1)

式中:K为动刚度;F为单位激励力;a为响应加速度;f为频率。

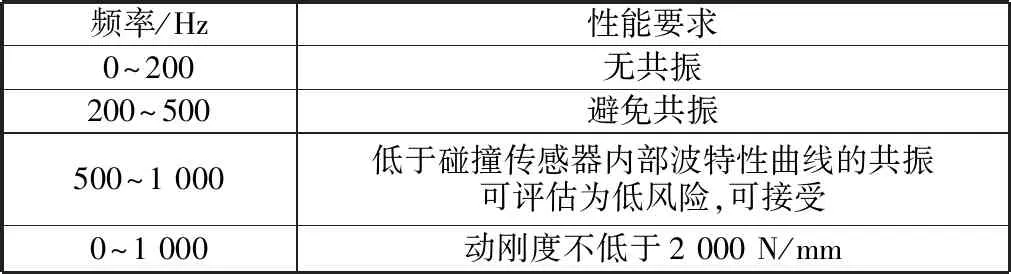

碰撞传感器安装点位置动刚度性能的评价标准见表1。

表1 动刚度评价标准

加速度导纳计算式为:

(2)

式中:aIPI为加速度导纳;Z为测点动刚度;ω为测点原点响应频率。

声惯量计算式为:

(3)

式中:J为声惯量;Ax为X方向响应加速度;Ay为Y方向响应加速度;Az为Z方向响应加速度。

声惯量评价标准曲线如图1所示,声惯量曲线落在对应区域,表示结果合格或不合格。

图1 声惯量评价标准曲线

3 有限元分析

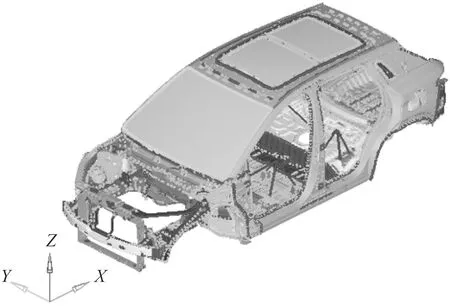

应用Hypermesh软件进行前处理的某车型白车身有限元模型如图2所示。

图2 白车身有限元模型

白车身有限元模型基本网格尺寸为6 mm,包括白车身本体、管梁、电池包托盘、前后风挡玻璃、三角窗玻璃、全景天窗。

边界条件如下:在0~1 000 Hz频率段内,在正碰传感器的安装点施加X、Y、Z方向的动态单位激励力。分析计算采用Optistruct求解器,Optistruct求解器具有完善的频率响应分析功能。在分析时,采用直接频率响应法进行求解,输出激励点的加速度响应曲线,通过HyperGraph后处理软件得到激励点的声惯量曲线。

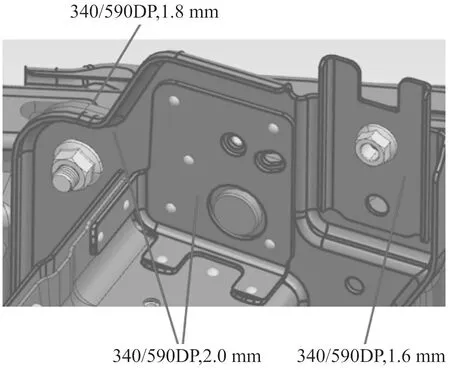

根据布置需要,正碰传感器安装点位于前防撞梁安装板上,安装点结构如图3所示。

图3 正碰传感器安装点结构

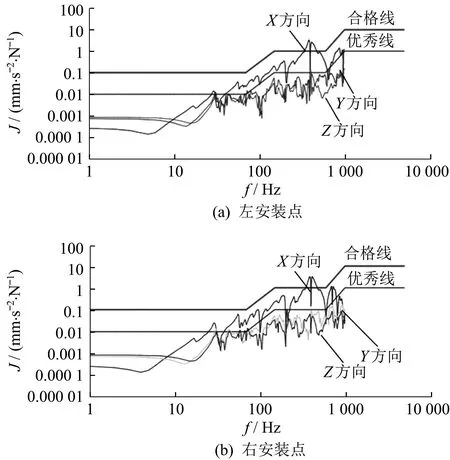

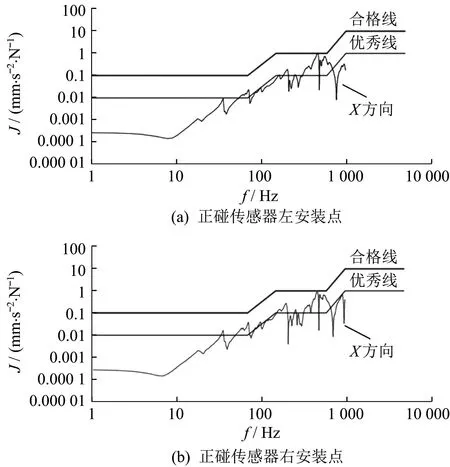

原方案正碰传感器安装点声惯量仿真结果如图4所示。根据评价标准曲线,左前正面碰撞传感器安装点X向声惯量不合格,右前正面碰撞传感器安装点X向声惯量也不合格。

图4 原方案正碰传感器安装点声惯量仿真结果

4 频率响应分析

由正碰传感器安装点声惯量仿真结果可知,左安装点和右安装点在340~470 Hz频率段内X方向声惯量超出目标值,不满足评价标准。

为了缩短仿真计算时间,提高效率,进行正碰传感器左安装点、右安装点在340~470 Hz频率段内X方向单位激励下的频率响应分析。

正碰传感器左安装点X方向声惯量峰值频率为382 Hz,右安装点X方向声惯量峰值频率为387 Hz,考察此频率下的单元应变能,频率响应分析结果如图5所示。

图5 正碰传感器安装点频率响应分析结果

根据频率响应分析,发现正碰传感器左、右安装点X方向声惯量不足的原因主要有两点。

(1) 该车型前防撞梁安装板材料为340/590DP、厚度为1.6 mm,加强筋形状设计不合理,在某些频率下,加强筋没有起到加强作用。

(2) 正碰传感器安装在前防撞梁安装板的单层钢板上,与前纵梁前段之间的距离偏大,悬臂过长,导致安装点刚度不足。

5 结构优化

针对正碰传感器左、右安装点X方向声惯量不足的原因,结合车型特点,提出三种结构优化方案。

5.1 优化方案一

在考虑正碰传感器布置要求的前提下,减小安装点与前纵梁前段之间的距离。将前防撞梁安装板材料340/590DP、厚度1.6 mm优化为材料QSTE500TM、厚度2.5 mm,并增加加强筋。将前防撞梁后连接板材料340/590DP、厚度1.8 mm优化为材料QSTE500TM、厚度2.5 mm。将前端模块定位板材料340/590DP、厚度1.8 mm优化为材料340/590DP、厚度2.0 mm。优化方案一如图6所示。

图6 优化方案一

5.2 优化方案二

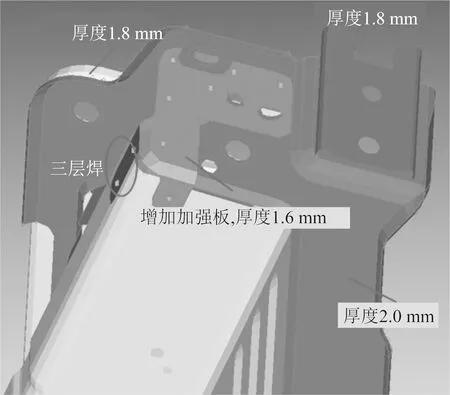

在考虑正碰传感器布置要求的前提下,减小安装点与前纵梁前段之间的距离。将前防撞梁安装板材料340/590DP、厚度1.6 mm优化为材料340/590DP、厚度2.0 mm。前防撞梁安装加强板,材料为340/590DP,厚度为1.6 mm,通过两个三层焊点与前纵梁前段、前封板搭接,通过一个两层焊点与前纵梁前段搭接,通过六个两层焊点与前防撞梁安装板搭接。优化方案二如图7所示。

图7 优化方案二

5.3 优化方案三

在考虑正碰传感器布置要求的前提下,减小安装点与前纵梁前段之间的距离。将前防撞梁安装板材料340/590DP、厚度1.6 mm优化为材料340/590DP、厚度2.0 mm。前防撞梁安装加强板,材料为340/590DP,厚度为2.0 mm,通过两个三层焊点与前纵梁前段、前封板搭接,通过两个两层焊点与前纵梁前段搭接,通过五个两层焊点与前防撞梁安装板搭接。将前端模块定位板材料340/590DP、厚度1.8 mm优化为材料340/590DP、厚度1.6 mm。优化方案三如图8所示。

图8 优化方案三

6 仿真验证

分别对优化方案一、优化方案二、优化方案三开展声惯量仿真分析,仿真分析结果如下。

6.1 优化方案一

正碰传感器安装点优化方案一声惯量仿真结果如图9所示,根据评价标准曲线,正碰传感器左、右安装点声惯量合格。

图9 优化方案一声惯量仿真结果

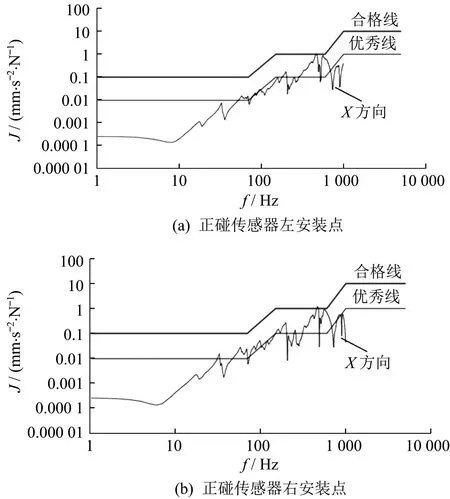

6.2 优化方案二

正碰传感器安装点优化方案二声惯量仿真结果如图10所示,根据评价标准曲线,正碰传感器左安装点声惯量合格,正碰传感器右安装点声惯量不合格。

图10 优化方案二声惯量仿真结果

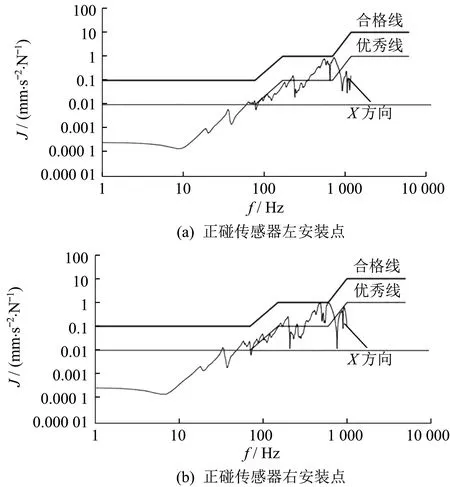

6.3 优化方案三

正碰传感器安装点优化方案三声惯量仿真结果如图11所示,根据评价标准曲线,正碰传感器左、右安装点声惯量合格。

图11 优化方案三声惯量仿真结果

6.4 方案对比

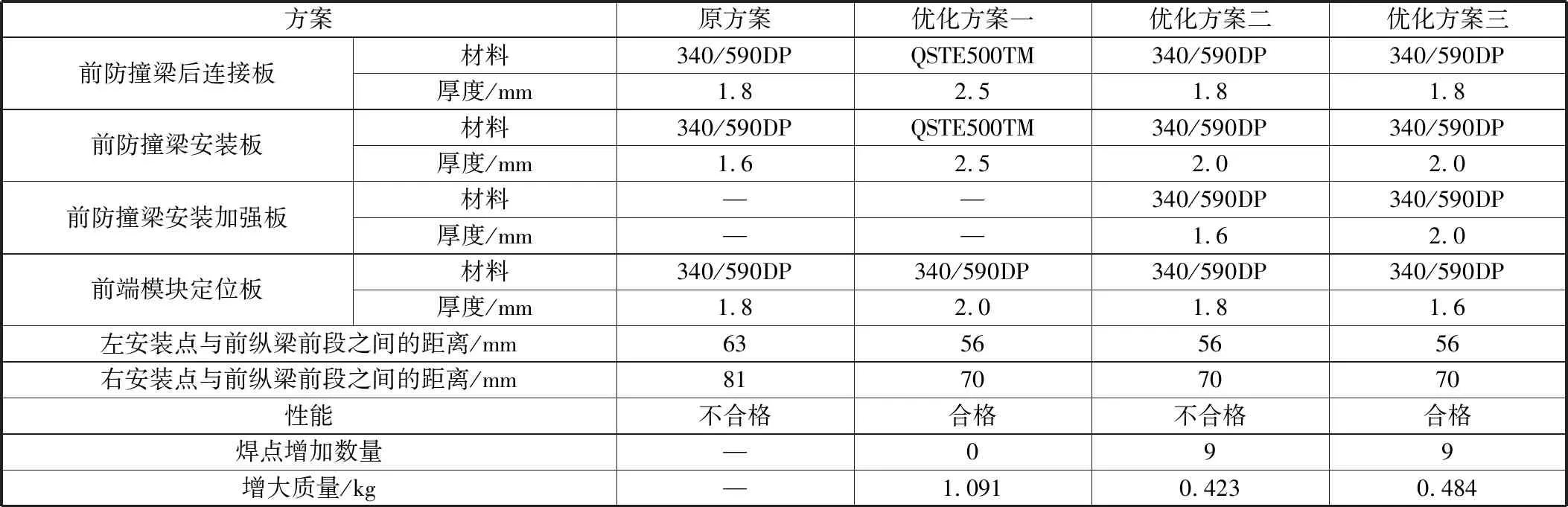

对原方案、优化方案一、优化方案二、优化方案三分别从材料、厚度和搭接尺寸、质量、性能等方面进行对比。

相比原方案,方案一性能合格,焊点数量未增加,质量增大1.091 kg;方案二性能不合格,焊点数量增加九个,质量增大0.423 kg;方案三性能合格,焊点数量增加九个,质量增大0.484 kg。

从性能、焊点数量、轻量化等方面综合评估,推荐优化方案三。方案对比见表2。

表2 方案对比

7 试验验证

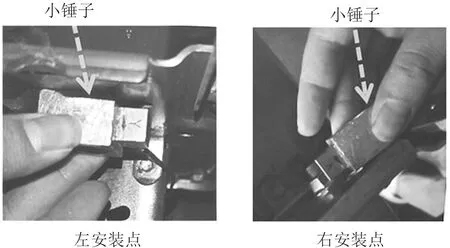

正碰传感器安装点声惯量试验如图12所示。将共振测试系统的三轴加速度传感器布置在正碰传感器的硬质外壳上方位置,尽可能使三轴加速度传感器三个坐标方向与车辆坐标系的三个方向一致。

图12 正碰传感器安装点声惯量试验

用小锤子沿X方向敲击,由计算机端采集敲击数据。将采集到的加速度信号经过处理,得到测试结果。

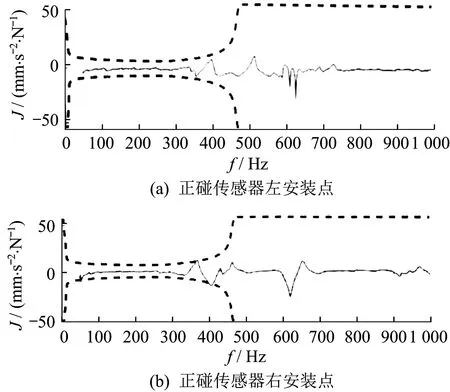

优化方案三正碰传感器的敲击试验结果如图13所示。

图13 优化方案三敲击试验结果

虚线为合格线,试验结果表明正碰传感器声惯量满足目标要求,说明解决了正碰传感器安装点声惯量不足的问题。

8 结束语

笔者应用频率响应仿真方法,进行某车型正碰传感器左、右安装点X方向声惯量不合格的主要原因分析。根据原因分析,相应提出三种结构优化方案。应用Optistruct求解器对不同的优化方案进行声惯量曲线仿真对比,从性能、焊点数量、轻量化等方面综合评估,确定采用优化方案三。结合正碰传感器安装点声惯量试验,验证优化方案的可靠性。

为了缩短仿真计算时间,提高效率,可以在风险频率段内某个方向单位激励下进行频率响应仿真分析,作为对传感器安装点声惯量不合格原因进行分析的一种方法。

可以依据原因分析、车型对标等方法进行传感器安装点结构优化设计。

从零部件材料厚度、搭接关系、工艺可行性、性能、焊点数量、轻量化等多维度综合评估正碰传感器安装点结构优化方案,寻找最优解决方案。笔者提出了一种正碰传感器安装点声惯量仿真优化方法,为后续车型相关性能评估及优化提供了参考。