动车侧墙板轮廓扫描装置及性能分析

2024-05-20霍林涛夏海飞杨雨图

孙 奇, 霍林涛, 夏海飞, 刘 英, 杨雨图

(南京林业大学大学机械电子工程学院,江苏 南京 210037)

随着高速铁路交通的飞速发展,动车组作为现代铁路交通的代表,其安全性和可靠性成为了焦点之一。动车侧墙板作为车体的重要组成部分,直接关系到列车的结构强度、外观美观以及行车安全。因此,对动车侧墙板的制造质量控制成为了一项至关重要的任务[1]。

传统的侧墙板制造质量控制方法主要依赖于人工目测和手工测量,但这种方式存在着主观性强、效率低下等缺陷,同时难以满足对侧墙板复杂曲面形态的准确测量需求。随着人工智能的不断发展,机器视觉在工业缺陷检测方面被广泛应用。徐国伟等[2]针对动车组关键部位的缺陷检测提出了一种基于改进的YOLOv5的缺陷检测方法;张震宇等[3]为了检测汽车轮毂表面缺陷,提出了一种基于YOLOv3-spp的目标检测算法;徐浩[4]等提出了双流YOLOv4网络用于金属表面缺陷检测;兰欢等[5]为了能够检测到带有深度信息的钢板缺陷,提出了一种全新的三维重建网络(MFE-CasMVSNet);Hua等[6]提出了一种基于激光视觉的汽车表面焊缝缺陷检测的方法。

由上述国内外研究得出,将机器视觉与动车组侧墙板缺陷检测相结合的关键点在于一个高精度的数据采集装置。因此,本研究提出并设计了一种先进的动车侧墙板轮廓扫描装置,旨在获取动车组侧墙板准确的三维轮廓信息。本文将首先介绍轮廓扫描装置的整体结构;接着介绍其工作原理以及工作流程;最后,通过对轮廓扫描装置进行振动分析,验证其在工作中的稳定性。通过本研究的实施,能够为动车组侧墙板的制造提供一种高效、准确的质量控制手段,推动我国高速铁路交通技术的发展,提升列车的整体性能与安全水平。

1 轮廓扫描装置的整体结构

在市面上,许多侧墙板的制造过程主要依赖于人工操作,由人工肉眼检测得到侧墙板的缺陷,接着将腻子涂料涂抹在缺陷处,最后将多余的腻子层刮出及磨平。这种传统方法存在着一些不可避免的缺陷和局限性[7]。首先,人工操作的精度和稳定性受到操作者个体差异的影响,难以保证每个侧墙板的制造过程都完全一致。其次,对于复杂曲面形态的侧墙板,人工测量的精度往往无法满足高速铁路运行对侧墙板准确度的要求。此外,长时间的人工操作容易引发疲劳和注意力不集中,可能导致制造过程中的错误和缺陷。

近年来,腻子喷涂机已经被广泛应用于家装装修中,对比起人工操作,喷涂机有效率高、节省原料、平整度高以及后期打磨简单的优点。然而,当前侧墙板的制造过程中却并未用腻子喷涂机来代替人工操作,这是因为腻子喷涂机与侧墙板制造相结合的关键点在于如何准确地获取侧墙板的缺陷位置。因此,在这样的背景下,引入一种高效、准确的轮廓扫描装置显得尤为必要。本文将依据市面上常规动车组侧墙板的尺寸,设计一款基于激光测量技术的轮廓扫描装置。该装置的优点在于能够精确地获取侧墙板的三维轮廓信息,降低了人工操作所带来的误差,且不受侧墙板形态的限制。

1.1 结构设计

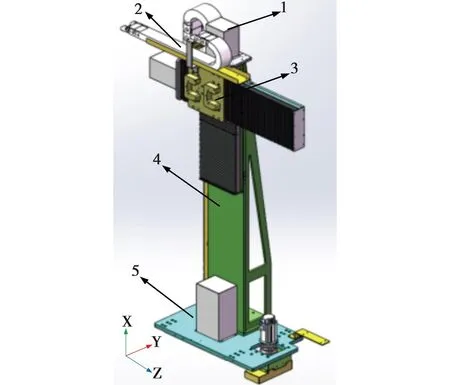

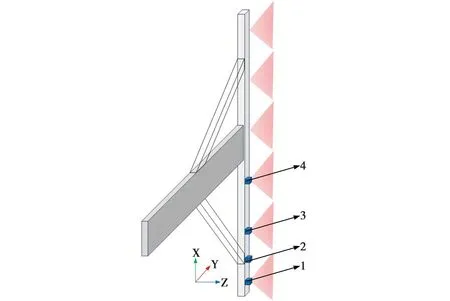

我国最常见的CRH2型动车组侧墙板参数为高度3 850 mm,宽度2 900 mm。其他国家,如日本的Shinkansen N700系列,高度为3 650 mm,宽度为2 950 mm。为了适应各种类型的动车组侧墙板,本设计将地轨长度设计为7 000 mm,支撑架顶端与地面垂直距离为3 800 mm,基本可以满足市面上大多数动车组一节车厢的单面侧墙板的扫描。扫描设备的底座与支架结构主要由独立滑轨1、独立滑轨2、悬臂梁连接件、支撑架主体和底座等组成,如图1所示。

图1 扫描底座与支架1.独立滑轨1;2.独立滑轨2;3.悬臂梁连接件;4.支撑架主体;5.底座

独立滑轨1和独立滑轨2由滚珠丝杠和滑轨组成滚珠丝杠滑轨,滚珠丝杠滑轨相比于传统的丝杠传动,有高精度、高刚性、高效率、低噪音和维护简便等显著优势,其由内部伺服电机驱动。独立滑轨1作用为控制悬臂梁延X轴方向上下移动,独立滑轨2作用为控制悬臂梁延Y轴方向前后移动,实现控制相机与被测物件间距离的目的。悬臂梁连接件与滑轨相连接,同时也能固定住悬臂梁,滑轨移动的同时带动其移动,从而达到滑轨控制悬臂梁移动的目的。支撑架主体由结构钢制成,结构钢是最常用的支撑架材料之一,具有高强度和高硬度。支撑架的底座也由结构钢制成,其底部与地轨相连接,以达到控制支撑架整体延Z轴方向移动的目的。

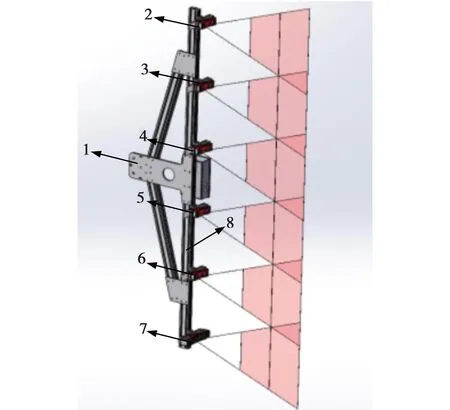

悬臂梁的具体结构如图2所示。悬臂梁主体结构由结构钢制成,加强筋的作用是为了抵抗形变与提高抗震性能。考虑到线激光扫描相机的分辨率和有效采集区域,本设计在相机支撑架上一共设置了6个相机放置点,以确保能够一次性地采集完整个侧墙板表面的数据。

图2 悬臂梁1.悬臂梁主体;2.相机放置点1;3.相机放置点2;4.相机放置点3;5.相机放置点4;6.相机放置点5;7.相机放置点6;8.相机支撑架

1.2 轮廓扫描装置的工作原理及工作流程

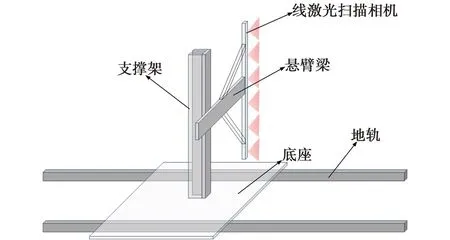

本文所设计的轮廓扫描装置原理结构简图如图3所示。一共有4个伺服电机来控制整个装置进行扫描运动,其中2个电机放置在支撑架与悬臂梁交接处,用来控制悬臂梁前后运动与上下运动,调节线激光扫描相机与被测件之间的距离,剩余2个电机用来控制底座在滑轨上的运动,从而实现线激光扫描相机移动采集被测件的三维数据。

图3 原理结构简图

2 振动分析

当设计装置运动时,振动往往是一个不可忽视的因素,它会对数据采集的准确性造成负面的影响。因此,为了解决这一问题,振动实验成为了必要的研究内容之一。通过对装置振动的特性分析,可为后续的数据采集过程提供更加稳定和准确的条件。

在振动实验中,一般会采用一系列的工具和技术,其中应用最为广泛的为加速度传感器的应用,通过实时监测和记录到的振动数据,可以采取相应的措施来减轻或消除振动所带来的负面影响。加速度传感器根据其工作原理可分为:电动式、压电式、电涡流式、光电式等[8]。相比于其他类型的传感器,压电式加速度传感器具有体积小、质量轻、灵敏度高、可靠性强,可监测多个运动方向等优点,加速度传感器被广泛应用于研究物体的振动实验[9-11]。因此本文中将使用多个压电式加速度传感器来获取相机各个位置的振动幅度,以此为依据来优化相机支撑架的结构以及优化相机的布局。

2.1 振动实验设计

加速度传感器放置位置示意图如图4所示。传感器1、3、4部署位置均为相机支撑架与相机连接处,每个相机连接处相隔500 mm,传感器2部署位置为加强筋连接处。该实验的主要目的是收集轮廓扫描装置在扫描行进中相机的实时振幅,由于精度要求较高,因此选用加速度传感器来测量。本实验选用设备包括1A314E三向压电式加速度传感器、DH5922N动态数据采集仪和DHDAS测试软件一套。由于悬臂梁是对称式结构,因此仅需要在相机支撑架一侧部署加速度传感器即可。

图4 加速度传感器放置位置示意图1.传感器1;2.传感器2;3.传感器3;4.传感器4

试验时,考虑到不同移速下的振动差异,为模拟轮廓扫描装置的扫描过程,将装置以10 mm/s和50 mm/s两种速度从地轨的一段运行到另一端,全程总计5 000 mm,为了消除装置启动和停止时的加速度产生的影响,只选取1 000 mm至4 000 mm处的匀速运动区间,同时利用加速度传感器获取到此过程中各个点位的振动数据。

2.2 振动试验及结果分析

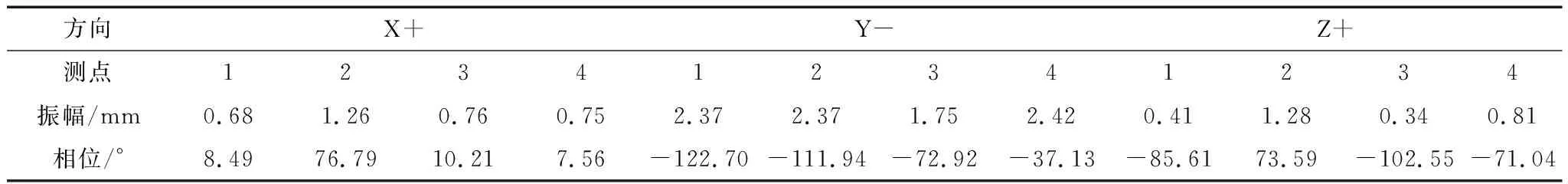

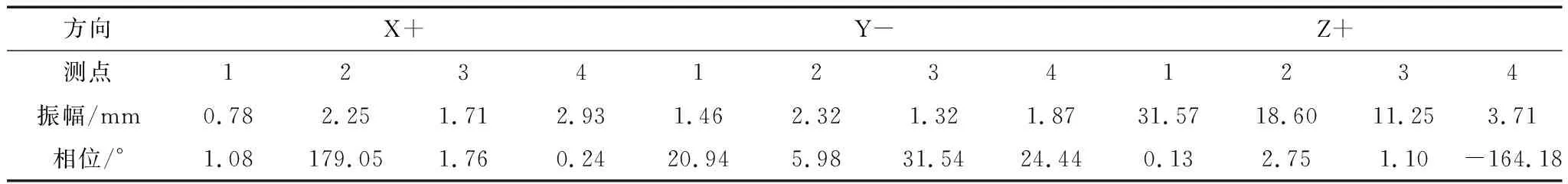

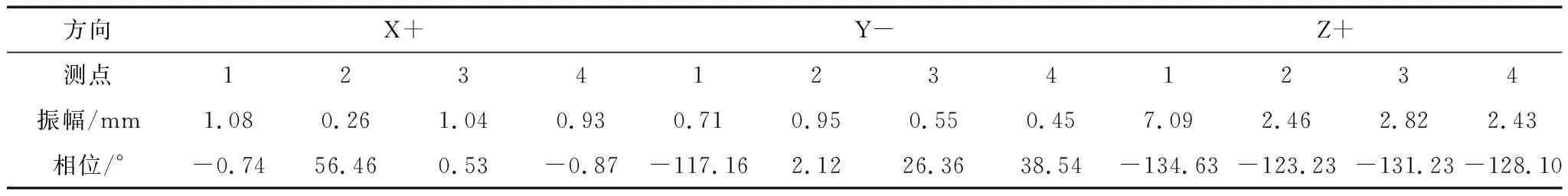

本文试验一共采集了4个被测点在10 mm/s和50 mm/s两种速度下的振幅和相位。由于在实际运行过程中,装置的振动频率主要位于低频区域,因此本实验选取测量的模态阶数仅为3阶,具体数据如表1~6所示。表中X、Y、Z方向如图4所示。

表1 1阶下各测点的幅值和相位(运动速度50 mm/s)

表2 2阶下各测点的幅值和相位(运动速度50 mm/s)

表3 3阶下各测点的幅值和相位(运动速度50 mm/s)

表4 1阶下各测点的幅值和相位(运动速度10 mm/s)

表5 2阶下各测点的幅值和相位(运动速度10 mm/s)

表6 3阶下各测点的幅值和相位(运动速度10 mm/s)

根据各测点在不同速度下的振动数据分析可以得知,各个测点在X与Y轴方向的各阶振幅较小,振幅主要集中在Z轴方向。因此,本实验主要分析装置在Z轴方向上的振幅。在50 mm/s速度下,分析1、2、3、4各个点位在Z轴方向的振幅可知,靠近悬臂梁边缘的1点和2点在Z轴方向的一阶振幅较大,分别达到了37.72 mm和23.63 mm。而靠近悬臂梁中心的3点和4点在Z轴方向的一阶振幅较小,分别是15.45 mm和7.18 mm,且振幅一般呈递减状态。由此可知,越靠近悬臂梁的边缘,振幅越大,越靠近悬臂梁的中心,振幅越小。在不同速度下,根据表格中的数据可知,当运行速度变快时,各个点在Z轴方向上的振幅均有增大。在10 mm/s速度下,Z轴方向上的一阶振幅最大点为1点,达到31.57 mm。在50 mm/s速度下,1点在Z轴方向上的一阶振幅达到37.72 mm,较10 mm/s速度下的一阶振幅增加了6.15 mm。因此可以得知,装置的振幅随着速度的变大而变大。

综上所述,在采集过程中,相机摆放位置和装置运行速度对轮廓扫描装置振幅产生较大影响。因此,为了保证扫描精度,相机摆放位置需要尽量靠近悬臂梁中心处且运行速度也要尽可能降低。

3 结论

为解决当前动车组侧墙板人工检测效率低、精度差的问题,本文提出了一种全新的动车组侧墙板轮廓扫描装置,用于实时准确地获取侧墙板轮廓的三维数据,该装置由支撑架以及悬臂梁组成,由三个独立伺服电机驱动,使其能够延X,Y,Z三个方向移动,并通过振动实验验证了该装置的稳定性与可行性。实验结果表明,该装置在靠近悬臂梁中心处以及较低的速度下,振动幅度较小,能够达到预期要求。除了改进相机摆放位置以及调整运行速度以外,未来还会考虑加强机械结构稳定性以及使用减震器等方法,以解决装置振动的问题。