强夯施工技术在山地城市地区轨道车辆段的应用研究

2024-05-18彭伟

彭 伟

(中铁二十二局第五工程有限公司,重庆)

引言

强夯法开始时仅用于处理砂土和碎石地基,后来随着经验的丰富以及施工方法的科学化、现代化,尤其是排水条件的改善,用强夯法所处理的土类不断增加,甚至对水下的软弱土层也尝试通过特殊工艺进行强夯处理。强夯法由于具有加固效果好、适用土类广、设备简单、施工方便、施工周期短、节约材料和施工费用低等优点,在工程界得到广泛的应用。

近些年,地铁车辆段因占地面积大,地基处理情况多且面积大,面临工期紧的形式,本文以在建重庆轨道24 号线鹿角车辆段为载体,强夯法地基处理过程在山地城市地铁车辆段的应用研究并取得了良好成效。

1 工程简介

1.1 工程概况

重庆轨道24 号线一期工程起始于巴南区鹿角北站,经重庆东站,迎龙,止于南岸区广阳湾站。线路全长18.81 km,设站11 座,均为地下站,设车辆段一座。

鹿角车辆段场位于重庆市于巴南区,整体为一不规则矩形,呈南北向展布,长约1 100 m,宽360 m,面积约32.4 万m2。原始地形波状起伏,整体上呈现浑圆状浅丘与宽缓沟槽相间分布的特征。场地地面高程260~335 m,高差约75 m。根据功能要求场坪标高为296.20 m、295.375 m、297.700 m 等多种区域,车辆段场平工程挖方170 万m3,填方201 万m3,地基处理面积大。

1.2 地层岩性

拟建场地地表出露地层较为简单,由上而下依次可分为第四系全新统人工填土(Q4ml)、粉质粘土(Q4el+dl),侏罗系中统沙溪庙祖(J2S)地层。

2 方案选择

鹿角车辆段场平工程挖方170 万m3,填方201万m3,场内地基处理面积大。因前期场内因耕地手续办理较长,导致工期压缩比较紧张。2023 年2 月6 日开始施工土石方,面临着工期压力紧,地基处理面积大的问题,我们选择地基处理填方区域主要采用分层碾压+分层强夯处理,不具备强夯条件的区域采用分层碾压+冲击碾压处理。

2.1 地基处理

2.1.1 依据

根据《建筑地基处理技术规范》规定,强夯法适用于处理碎石土、砂土、低饱和度的粉土与粘性土、湿陷性黄土、素填土和杂填土等地基。强夯和强夯置换施工前,应在施工现场有代表性的场地上选取一个或几个试验区,进行试夯或试验性施工[1]。

我单位施工前,对场内土做了土工试验为砂土、碎石土。

图1 土工试验报告

2.1.2 地基处理概况

2.1.2.1 挖方区域

场地区域范围内土石方挖填基本平衡,移挖作填。直接开挖至设计标高,场平标高0.5 m 范围内岩方采用机械开挖处理。边坡区域为保证边坡坡面稳定性,坡面3.0 m 范围岩方采用机械开挖处理。场坪和边坡区域土方全部采用机械开挖。

2.1.2.2 填方区域

a.常规区域。为减少后期沉降及保证工程质量,针对高填方区域采用分层碾压+冲击碾压或分层强夯处理措施。分层碾压厚度每层不大于500 mm,填料粒径不大于200 mm;分层冲击碾压厚度每层不大于2.0 m;分层强夯厚度每层不大于4.0 m,强夯夯击能为2 000 KN·m。

b.特殊区域。当填方区域存在挡墙、排水管涵等建构筑物时,应在规范要求范围内取消强夯,采用分层碾压+冲击碾压处理措施,分层碾压每层厚度为0.5 m,冲击碾压分层厚度为2.0 m。

2.2 试验段方案

2.2.1 试验区选取

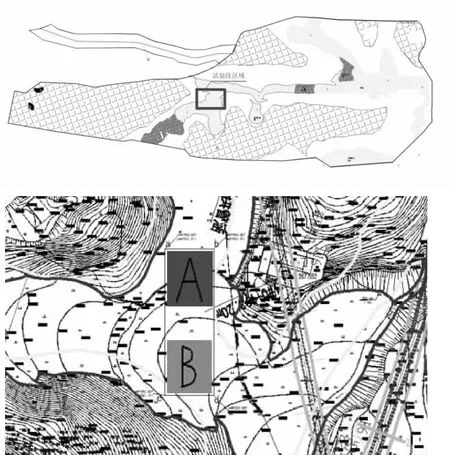

根据现状选取有代表性区域,选取如图2 所示60 m×20 m 区域为分层碾压试验段,其中A 区域20 m×20 m 区域作为连续强夯试验段,B 区域20 m×20 m 区域作为间歇消散强夯试验段。

图2 试验段场地示意

2.2.2 试验目的

(1) 根据处理后地基承载力和压缩模量,确定地基有效加固深度。

(2) 根据设计夯击能,选用夯锤的重量,确定合适的落距。

(3) 确定夯击次数、夯击遍数。

(4) 根据夯击前后孔隙水消散时间变化,确定夯击遍数及检测的间隔时间。

2.2.3 地基处理控制指标

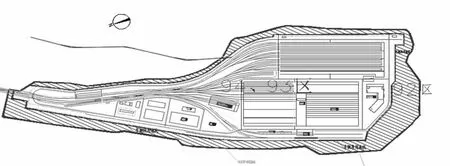

场地用地线范围区域标高292.2 m 以上区域地基承载力不小于200 Kpa,压实系数λ≥0.94,压缩模量Es≥12 MPa,标高292.2 m 以下区域地基承载力不小于190 Kpa,压实系数λ≥0.93,压缩模量Es≥11 MPa。场地用地线范围以外放坡填方区域承载力不小于180 Kpa,压实系数不小于0.92,压缩模量Es≥10 MPa。用地平面区域如图3 所示。

图3 用地平面区域示意

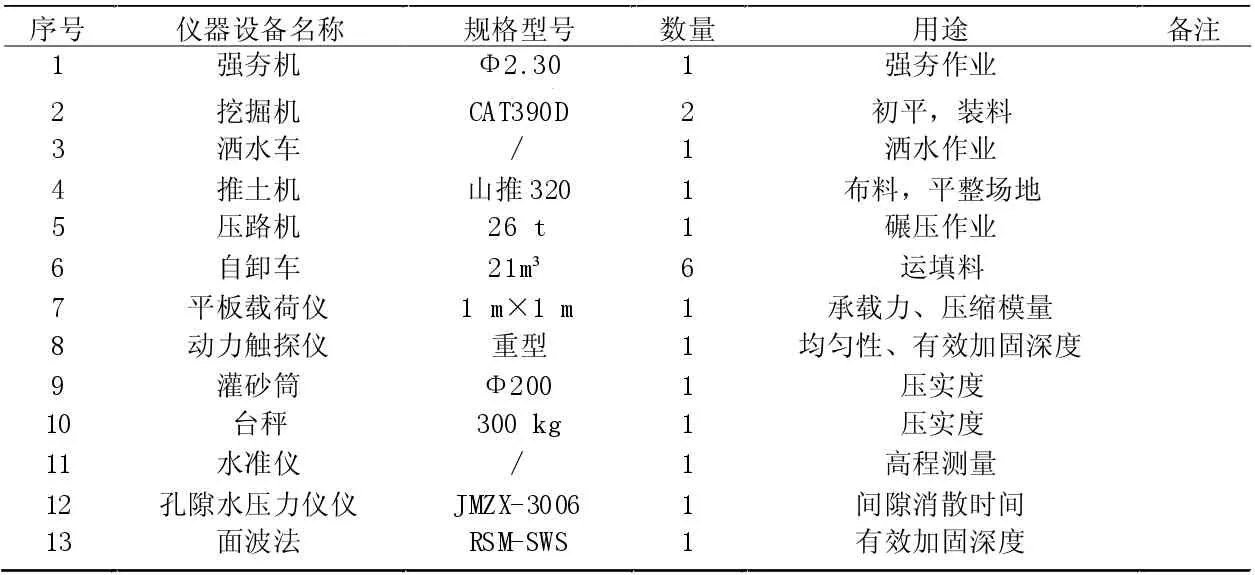

2.2.4 施工机械及试验测量仪器配置

配置如表1 所示。

表1 施工机械、试验、测量仪器配置

2.2.5 强夯试验总结

2.2.5.1 强夯试验成果

a.现场试夯点夯2 遍,选用φ2.3 m,18.2 t 夯锤,夯锤落距12 m,夯点间距3.5 m。低能量1 000 kN·m满夯2 遍选用φ2.3 m,18.2 t 夯锤,夯锤落距6 m,锤印搭接不小于四分之一夯锤直径。

b.每个区域第1 遍点夯共完成13 点的夯击,达到最后两击平均夯沉量不大于50 mm[2],夯坑周围地面无过大的隆起停夯:A 区第一遍点夯击次数为3 次的7 点,夯击次数为4 次的6 点;B 区第一遍点夯击次数为3 次的2 点,夯击次数为4 次的11 点。

c.每个区域第2 遍点夯共完成12 点的夯击,达到最后两击平均夯沉量不大于50 mm,夯坑周围地面无过大的隆起停夯:A 区第二遍点夯击次数为3 次的5点,夯击次数为4 次的7 点;B 区第二遍点夯击次数为3 次的2 点,夯击次数为4 次的10 点。

d.经试验检测B 区第1 遍强夯、第2 遍强夯及A区连续强夯后超静孔隙水压力消散时间约为6 小时。

e.满夯选用φ2.3 m,18.2 t 夯锤,夯锤落距6 m,锤印搭接不小于四分之一夯锤直径完成满夯。

f.试验段两个区域经过处理后的地基有效加固深度、均匀性、承载力、变形模量均满足控制指标要求。2.2.5.2 强夯试验结论

a.强夯机械设备:强夯机一台、夯锤夯锤φ2.3 m,18.2 t 重、压路机26 t 一台、推土机一台、水准仪一台、钢尺一把。

b.施工参数确定:①达到设计点夯夯击能2 000 kN·m 时,选用夯锤φ2.3 m,18.2 t 重夯锤,夯锤落距12 m。达到设计满夯夯击能1 000 kN·m 时,选用夯锤φ2.3 m,18.2 t 夯锤,夯锤落距6 m。②强夯点夯分2 遍进行,采用梅花形布置夯点,夯点间距3.5 m,采用跳孔法夯击。③每遍每个夯点夯击4 次,完全能到达最后2 击的平均沉降量不大于5 cm 的设计要求,可以按此施工工艺组织大面积施工。④使用1 000 kN·m 的夯击能满夯,锤印搭接不小于四分之一夯锤直径[3]。完成满夯后测量夯击范围的总体沉降量。⑤根据超静孔隙水压力检测结果,确定夯击遍数的间隔时间为6 h。⑥强夯处理后地基的承载力和变形模量满足设计要求,确定地基的有效加固深度为4 m。

3 强夯地基处理技术的应用

鹿角车辆段场平工程挖方170 万m3,填方201 万m3,需要大面积开挖回填平场,填方最大高度35 m,强夯地基40 万m2,冲击碾压39 万m2。

地基处理填方区域主要采用分层碾压+分层强夯,不具备强夯条件的区域采用分层碾压+冲击碾压处理。分层碾压回填每层不大于500 mm,填料粒径不大于200 mm;冲击碾压2 m 一次;强夯4 m 一次,夯击能为2 000 KN·m。

3.1 施工工艺

分层强夯:地面测量→测放2 000 kN·m 一遍夯点位置→2 000 kN·m 一遍夯→推平场地(夯坑填料)→间歇消散、地面测量→测放2 000 kN·m 二遍夯点→2 000 kN·m 二遍夯→{最顶层296.2 标高层再以低夯能1 000 KN·m 满夯2 遍}→夯后地面测量→夯后检测。

(1) 强夯前,压实度检测完成后进行地面整平,用压路机静压一遍。

(2) 强夯施工场地地面进行高程测量,根据强夯点位图,以夯击点中心为圆心,以夯锤直径为圆直径,间隔3.5 m,用白灰或醒目的塑料袋进行布点,标出第一遍夯点。

(3) 夯击机械就位,提起夯锤离开地面,调整吊机,使夯锤中心与夯击点中心一致,固定起吊机械,检查机械工作情况和安全防护措施,使夯锤对准夯点位置。

(4) 测量夯前锤顶高程。将夯锤起吊到预定高程,待夯锤脱钩自由下落后,放下吊钩,测量夯锤顶高程。若发现因坑底倾斜而造成夯锤歪斜,应及时将坑底整平。

(5) 数据采集,达到停夯标准后进行下一点位施工,重复步骤(3)、(4)直到该区域第一遍点位均夯击完成。

(6) 推平夯坑,间歇消散6 h。

(7) 测放第二遍点位,并且夯机就位。

(8) 数据采集,达到停夯标准后进行下一点位施工,重复步骤(3)、(4)直到该区域第二遍点位均夯击完成。

(9) 推平夯坑,间歇消散6 小时。

(10) 该条仅在最顶层296.2 标高层施工:低夯能1 000 KN·m,选用夯锤φ2.3 m,18.2 t 夯锤,夯锤落距6 m,满夯2 遍,锤印搭接不小于四分之一夯锤直径;选用夯锤φ2.3 m,24.1 t 夯锤,夯锤落距5 m,满夯2 遍,锤印搭接不小于四分之一夯锤直径。

(11) 委托强夯后试验检测。强夯施工中应在夯区周围根据地形情况开挖截水沟,保证外围水流不流入夯区内,在夯区内规划排水沟或集水井,夯坑内有积水时及时用水泵和软管将水抽排出夯区。在每遍强夯过后应及时回填填料或整平夯坑,防止夯坑成为汇水区域。

3.2 试验检测

强夯施工过程前,施工后,均需要不同的试验检测,试验检测数据指导我们进行下一步施工,这在强夯施工过程中是非常重要的。以下介绍强夯施工中的各项试验检测及相关数据。

3.2.1 压实度检测(灌砂或灌水法)

检测单位于技术人员于2023 年2 月7 日-2 月12 日采用灌砂法对试验段分层碾压地基的压实度进行了检测,每区(试验段A、B 区各400 m2)检测3 个测点,4 层共计检测24 个测点。经检测,所测各点压实度均满足设计要求。

压实度检测成果如表2 所示。

表2 压实度检测成果

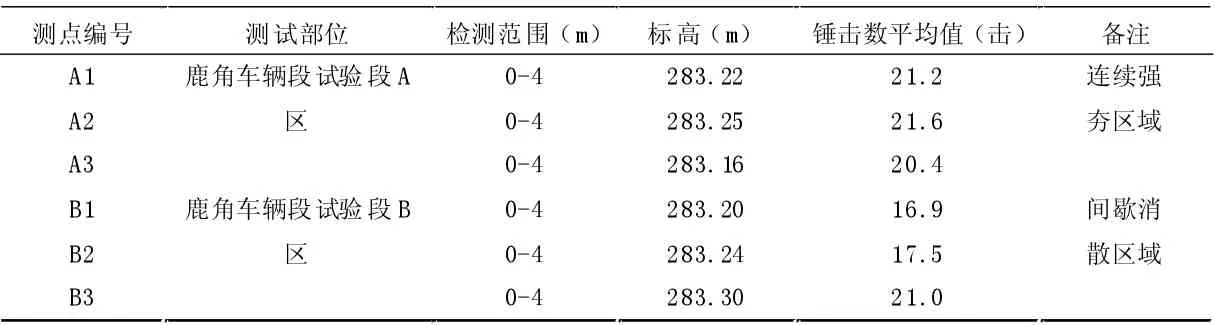

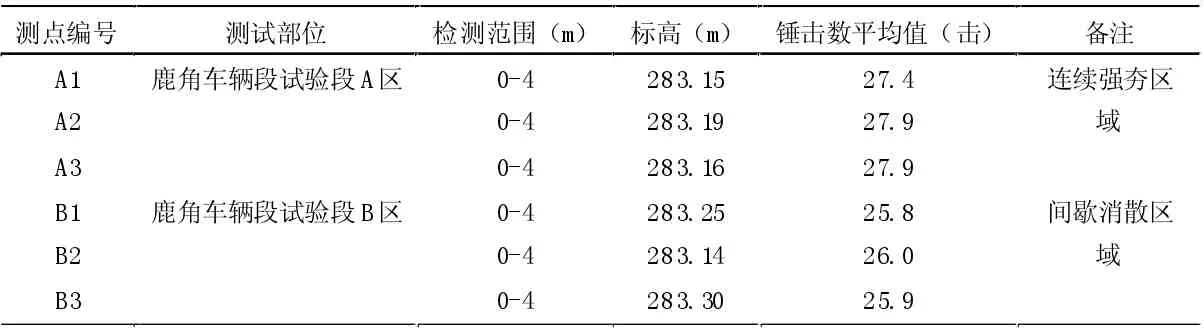

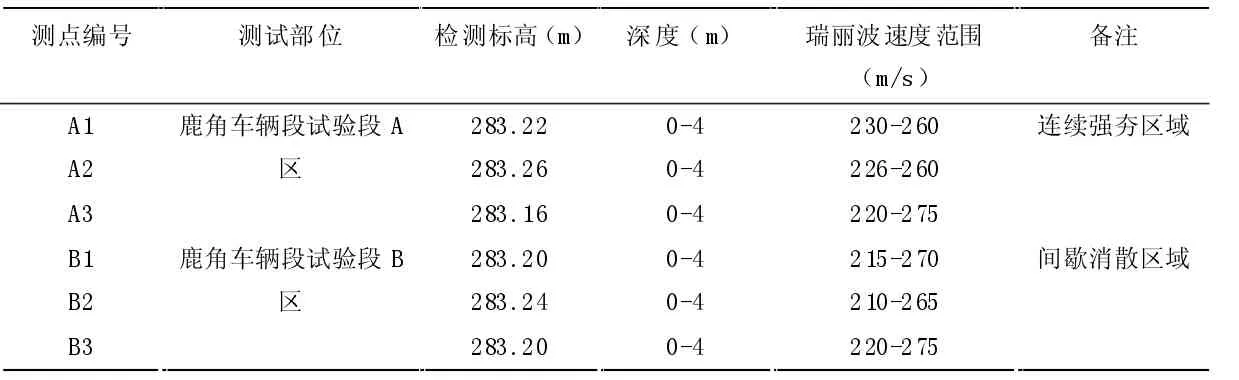

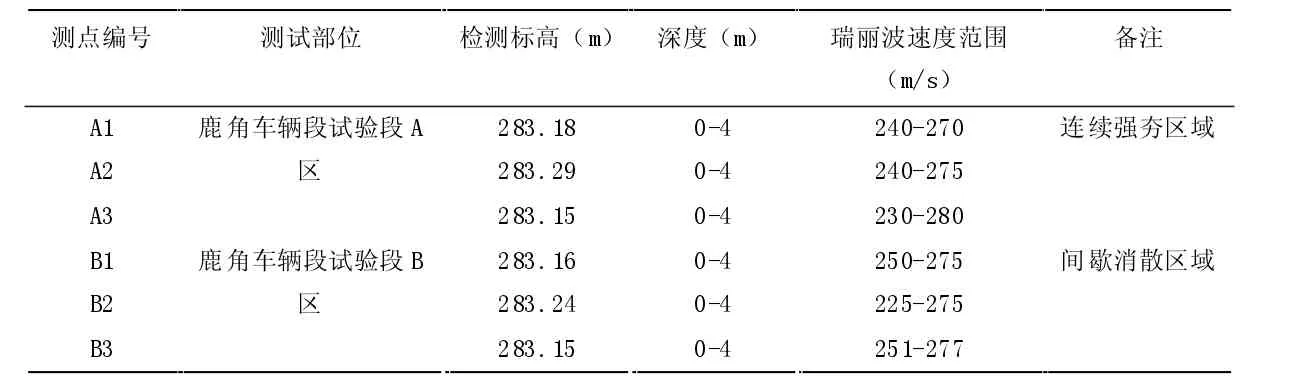

3.2.2 强夯影响深度(动力触探法、面波法)

监测单位技术人员于2023 年2 月14 日-2023 年2 月25 日到现场对试验段A、B 区强夯地基进行了地基均匀性、有效加固深度监测,每区重型动力触探夯前检测3 孔,夯后检测3 孔[4],测得深度0~4 m 范围锤击数明显提高,有效加固深度满足设计要求。共布置3条面波测线,于强夯前后各测一次,经对比分析,深度0~4 m 范围地基土经强夯后面波速度明显提高,有效加固深度满足设计要求。试验检测结果见表3-表6。

表3 重型动力触探检测成果(夯前)

表4 重型动力触探检测成果(夯后)

表5 瞬态瑞利波检测成果(夯前)

表6 瞬态瑞利波检测成果(夯后)

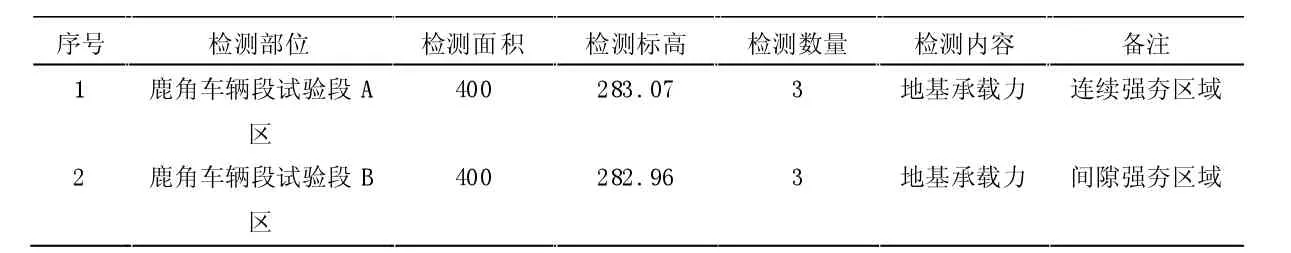

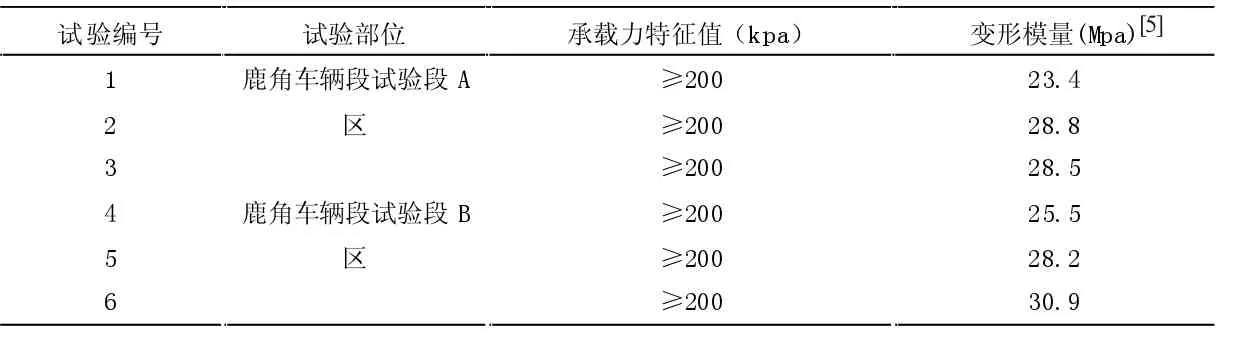

3.2.3 地基承载力(平板荷载试验)

检测单位技术人员于2023 年2 月19 日-2023 年2 月26 日到现场对试验段A、B 区强夯地基进行了地基承载力检测。浅层平板荷载试验共检测完成6 个测点,所检各点在承压板应力主要影响范围内的承载力特征值均不小于200 kpa,变形模量均满足设计要求。试验检测结果见表7-表8。

表7 检测部位及数量

表8 浅层平板荷载试验成果

结束语

随着强夯法在地基处理中的广泛应用及推广,各种建设环境越来越复杂,给强夯地基处理的实际应用提出更多要求。本工程对强夯地基处理在山地城市地铁车辆段的实际应用,收获了实践经验,希望给类似工程提供一个参考价值,以便更好的创新应用。