煤矿刮板输送机链轮精密成形工艺初步设计与数值模拟

2024-05-18顾建新

顾建新

(冀中能源邯郸矿业集团通方煤矿机械有限公司,河北邯郸)

链轮是刮板输送机的核心部件之一,链轮加工的精密程度将直接决定刮板输送机的运行效率。目前常用的链轮精密成形工艺有胎模锻成形、分流成形、冷挤压成形等若干种。其中,胎模锻成形工艺具有工序少、成本低、质量高等优点,在链轮锻件成形中被广泛应用。为了进一步降低残次品率,需要借助于仿真软件构建有限元模型,根据仿真结果对工艺参数进行优化,确保加工出来的锻件能够符合要求。

1 链轮精密成形工艺的设计

1.1 精密成形工艺流程

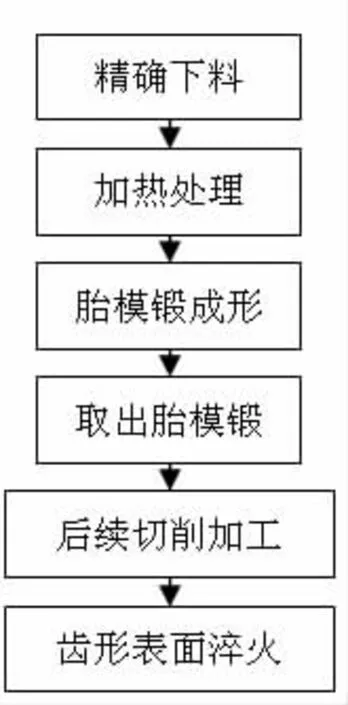

链轮精密成形工艺流程如图1 所示。

图1 链轮精密成形工艺流程

在链轮的精密成形工艺流程中,精确下料和胎模锻成型是两个关键环节。在下料阶段,要结合链轮的组成结构以及成形要求选择合适的坯料,然后用高速圆盘锯床下料。得到坯料后使用锉刀、砂纸等将表面的毛刺、锈斑等清理干净,以便于提升下一步的加热处理效果。另外,在下料时要以凹模齿根的直径为参照,在此基础上减小2 mm 作为坯料的直径,保证坯料可以顺利放入凹模的模腔内。然后按照“体积不变”原则,求得毛坯的高度。在胎模锻成形阶段,首先把坯料放入凹模的模腔,然后借助于套筒完成定位,最后启动压力机让凸模镦挤坯料从而得到链轮锻件[1]。

1.2 模具结构的初步设计

1.2.1 凸模结构设计

在链轮精密成形工艺中有2 块凸模,1#凸模可用于成形中心孔直径较大的管状坯料,其结构如图2(左)所示;2#凸模可用于成形实心坯料,其结构如图2(右)所示。

图2 凸模结构(单位:mm)

为了方便凸模的固定和取出,在凸模的上方开孔,孔深为90 mm;孔内拧上长度为75 mm 的M50螺栓,在锻件成形后使用钳子夹住螺栓即可将凸模取出。

1.2.2 套筒结构设计

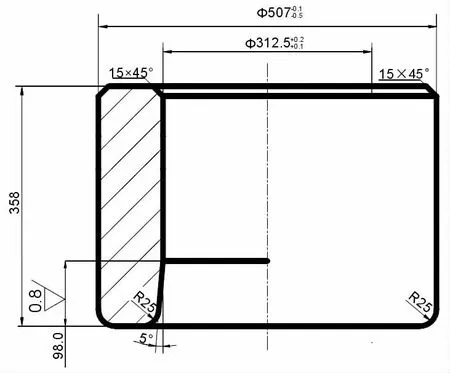

套筒的主要功能有两个:其一是定位凸模、坯料;其二是成形锻件的轮毂部分。以套筒为约束,保证了凸模在轴向运动时,凸模和坯料的垂直度始终保持一致,对提高坯料的加工精度有一定帮助。另外,为了方便套筒的安装和取出,在套筒下端设置有5°的斜度,该斜度与锻件轮毂的斜度一致,套筒的结构如图3 所示。

图3 套筒结构(单位:mm)

1.2.3 凹模结构设计

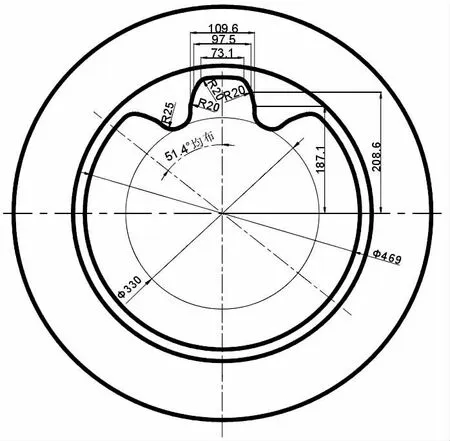

凹模是整套模具中最重要的部分,可用于成形链轮锻件的齿形块部位。为了方便凹模的安装可取出,在凹模与套筒之间留出了40 mm 的间隙和1°的出模斜度。凹模的结构如图4 所示。

图4 凹模结构(单位:mm)

1.2.4 芯棒结构设计

在加工中心孔直径较大的管状坯料时,由于这类坯料的高径比大,在受到垂直方向的压力后很容易发生内壁折叠现象。为避免此问题的发生,在链轮精密成形工艺中设计了2 块芯棒。上芯棒的高度为480 mm,上半部分是高200 mm、宽190 mm 的矩形,下半部分是高280 mm、顶面宽190 mm、底面宽150 mm的梯形。在底部有一个高50 mm、宽100 mm 的梯形凸起,用于嵌入下芯棒的凹槽,起到连接上、下芯棒的作用。下芯棒的高度为480 mm,下半部分是高250 mm、宽190 mm 的矩形,上半部分是高230 mm、顶面宽150 mm、地面宽190 mm 的梯形。在顶部有一个高51 mm、宽100 mm 的梯形凹槽,与上芯棒的凸体对接。将上、下芯棒分别从管状坯料的上、下方向插入,在坯料加压成形过程中可以提供支撑力,防止管状坯料向内折陷。

1.2.5 固定板结构设计

在链轮锻件成形期间,凸模挤压坯料,坯料受到挤压后再将力传递给套筒。尤其是在成形后期,由于压力机施加的压力越来越大,坯料与套筒之间的作用力和反作用力也会更加明显。当成形力增加到一定值后,套筒与凹模之间出现一定宽度的缝隙,原本应当流向锻件齿轮部位的金属流会从这个缝隙中流出,导致锻件出现明显的飞边;同时,锻件的轮齿部位也会出现填充不饱满的情况,最终加工出来的锻件达不到成形要求[2]。为了避免上述问题的发生,在链轮精密成形工艺中加装了固定板,分别安装在套筒的周边,使套筒与凹模连接成整体。这样当套筒受到挤压力后,固定板可以提供一个与挤压力相反的支撑力,从而避免套筒与凹模之间出现裂隙,对提高链轮锻件的成形效果有积极帮助。

1.3 锻件脱模方式

在链轮精密成形工艺中,如何保证已经成形的锻件顺利从模具中脱出也是必须要考虑的问题。锻件脱模的难点主要来自于两个方面:其一是在成形期间,由于模具受到了较大的挤压力容易出现弹性变形或塑性变形,导致锻件脱模阻力增加,难以顺利脱模;其二是链轮锻件的轴线尺寸较长,并且齿轮结构复杂,也会增加脱模难度。基于上述情况,本文提出了一种“顶件器下推式”脱模方法,其原理是在锻件的锻压环节完成后,依次将凸模与套筒取出,然后插入顶件器并且使顶件器下方的轮齿进入到凹模的齿腔内,确保顶进过程中不会出现偏移情况。然后为模具内的锻件提供一个推力,使其从凹模中脱出[3]。

2 链轮精密成形工艺的数值模拟

2.1 设定数值模拟参数

通过精密成形数值模拟可以直观地认识金属锻件在各个阶段的形变过程。在此基础上优化模具结构、调整工艺参数,确保在实际生产中能够提高锻件加工质量,降低残次品率。数值模拟的前提条件是假定坯料的材质均匀,并且在成形期间主要发生塑性变形,不涉及弹性变形[4]。本文使用SFTC 公司开发的DEFROM-3D 有限元分析软件进行链轮精密成形数值模拟,具体的参数设置如下:

(1) 链轮精密成形属于热锻成形工艺的一种,需要提供高温环境,因此在坯料材质的选择上优先考虑45 钢。在“初始条件设置“界面,将模具类型设定为刚性体,将坯料类型设置为塑性体,将泊松比设定为0.25。

(2) 在“摩擦模型设置”界面,选择剪切摩擦模型,并将摩擦系数设定为热锻摩擦系数0.25。

(3) 在“温度”界面,将坯料温度设定为1 000℃,模具温度为360 ℃,坯料与模具之间的热传导率为5。

2.2 确定数值模拟方案

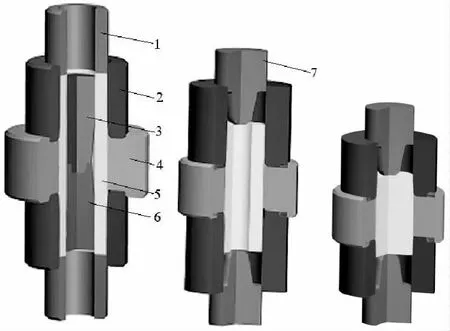

为了进一步了解链轮精密成形工艺中不同类型坯料的成形效果,选择3种类型的坯料并设计了对应的3 套数字模拟方案。一号方案中使用1#管状坯料,中心孔直径为190 mm;二号方案中使用2#管状坯料,中心孔直径为100 mm;三号方案中使用3#实心坯料,直径为100 mm。使用DEFORM-3D 软件建立3 个有限元模型,如图5 所示。

图5 三种成形方案的有限元模型

图5 中从左至右分别为1#管状坯料、2#管状坯料、3#实心坯料。数字1~7 分别表示1#凸模、套筒、上芯棒、凹模、坯料、下芯棒、2#凸模。在成形工艺上,为了直观地观察不同模型链轮锻件在成形效果上的差异,数值模拟采用了“凸模单向、双向镦挤成形”。这里以3#实心坯料为例,在凸模单向镦挤阶段,2#凸模不动,只负责固定坯料,然后1#凸模自上而下的镦挤坯料;在1#凸模向下运动到指定位置后停止,再由2#凸模自下而上的镦挤坯料。重复上述过程,直到锻件填充饱满为止。

2.3 数值模拟方案分析

观察3 种坯料在成形后的等效应力场图,可以发现锻件的应力场分布不均匀,总体上呈现出从轮齿到芯部先减小后增加的趋势[5]。其中,1#管状坯料的轮齿两端应力集中,最大等效应力值可达1 033 MPa;2#管状坯料和3#实心坯料的轮齿、芯部应力集中,前者的最大等效应力值为1 057 MPa,后者的等效应力值为1 081 MPa。3 种方案下链轮模具不同部位的成型载荷统计结果见表1。

表1 不同形状胚料模具最大成形载荷(单位:N)

由表1 数据可知,对于模具的相同位置来说,3#实心坯料的成型载荷要高于管状坯料。以上凸模为例,3#实心坯料的最大成形载荷为5.02×107N,高于2#管状坯料的4.43×107N 和1#管状坯料的2.31×107N。分析其原因,1#管状坯料中心孔尺寸较大,有分流和减压的效果,因此成形载荷最小;2#管状坯料中心孔尺寸较小,分流和减压效果要弱于1#管状坯料,成形载荷次之。3#实心坯料无中心孔进行分流和减压,因此成形载荷最大。横向对比来看,3#实心坯料应变较为稳定,变形应力较小,不会发生管状坯料向内折陷的问题,并且制坯、取坯较为简单,在成形质量高于2 种管状坯料。

结束语

传统的链轮切削加工成型工艺具有热处理工序多、制造成本高、生产时间长等缺陷,本文提出了一种改进的链轮精密成形工艺,只需要一次齿形表面淬火,简化了工艺流程、提高了生产效率、降低了制造成本。在优化工艺流程和模具结构的基础上,使用有限元分析软件设计工艺模型并进行数字模拟,结果表明实心坯料的应力分布均匀、变形应力较小,对提高链轮锻件成形质量有积极帮助,为实际生产提供了指导。