刮板输送机中部槽金属对磨试验分析

2024-05-18任丙超

任丙超

(冀中能源邯郸矿业集团通方煤矿机械有限公司,河北邯郸)

刮板输送机是长壁工作面采煤中的常用设备,中部槽作为刮板输送机的核心部件,其耐磨性能将直接决定刮板输送机的使用寿命和运煤效率。由于井下工作环境恶劣,加上刮板输送机经常超负荷运行,导致中部槽金属磨损严重,如何提升中部槽金属的耐磨性能,在满足刮板输送机日常运行要求的前提下最大程度的降低磨损,成为研究的热门课题。摩擦试验机可用于金属、橡胶等多种材料的耐磨性试验,利用摩擦试验机模拟刮板输送机的多种运行工况,分别设定不同的加载压力、滑动速度、磨损行程等变量,探究不同变量对中部槽金属的磨损影响,为优化刮板输送机的运行管理提供借鉴。

1 刮板输送机中部槽金属对磨试验设计

1.1 试验装置

本文选用山东保航立式万能摩擦磨损试验机进行中部槽金属对磨试验,该装置由主机、气压加载系统、冷却循环系统、传感器系统和数控系统组成。额定功率20 kW,最高温度360 ℃,最大转速1 800 r/min,可提供2 000 N 摩擦力,试样中心回转半径200 mm。在刮板输送机中部槽金属对磨试验中,摩擦系数(μ)和磨损量(M)是两个关键参数。其中,摩擦系数计算公式如下

式中:f 表示摩擦力;F 表示施加在试样上方的正压力,单位均为N。磨损量的计算公式为

式中:M1表示对磨试验前试样的质量;M2表示对磨试验后试样的质量,单位均为mg。

1.2 试验材料及方法

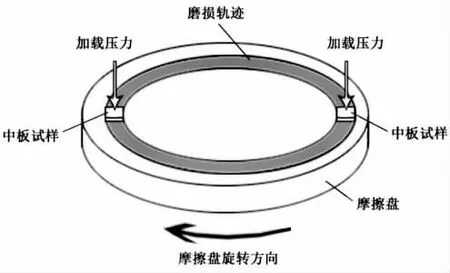

参考刮板输送机中部槽的形状制作了3 种不同材质(分别为16Mn、NM400、HD400),长和宽均为30 mm、厚度为5 mm 的正方形试样,并对试验进行打磨处理。第一遍用砂轮粗磨,第二遍用粗砂纸精磨,第三遍用细砂纸精磨。摩擦盘采用45 钢。试验方法如下:用电子天平精准称量打磨后的试样,记录此时的重量。将中部槽试样放置到试验机的加载部位(如图1所示),测试人员在试验机上设定磨损行程、试验温度、加载压力、滑动速度等可变参数后,启动机器开始对磨试验,摩擦盘以顺时针方向转动。试验结束后,将试样取下,用酒精布将磨损面擦干净,待酒精完全挥发后将试样置于精密电子天平上称量其重量[1]。

图1 刮板输送机中部槽金属对磨试验示意

2 刮板输送机中部槽金属对磨试验结果及分析

2.1 磨损量与磨损行程的关系分析

选择16Mn、NM400 和HD400 三种不同类型的钢试样进行对磨试验。在试验中将磨损行程(转数)作为唯一变量,探究磨损行程从0 增加至60 000 转过程中三块试样磨损量的变化,结果如图2 所示。

图2 磨损量与磨损行程的关系

由图2 可知,随着磨损行程的增加,3 块试样的磨损量均呈现增长趋势,这说明在整个对磨试验过程中,3 块试样均处于稳定磨损状态,磨损量与磨损行程正相关。横向对比可以发现,随着磨损行程的增加,3块试样磨损量的差值也在拉大。在磨损行程为10 000转时,16Mn 试样的磨损量为18 mg,HD400 试样的磨损量为5 mg,两者相差13 mg。在磨损行程(转数)为60 000 转时,16Mn 试样的磨损量为120 mg,HD400试样的磨损量为60 mg,两者相差60 mg。按照这一趋势,继续增加磨损行程,不同试件的磨损量差异将会更加明显[2]。

2.2 加载压力对摩擦系数的影响

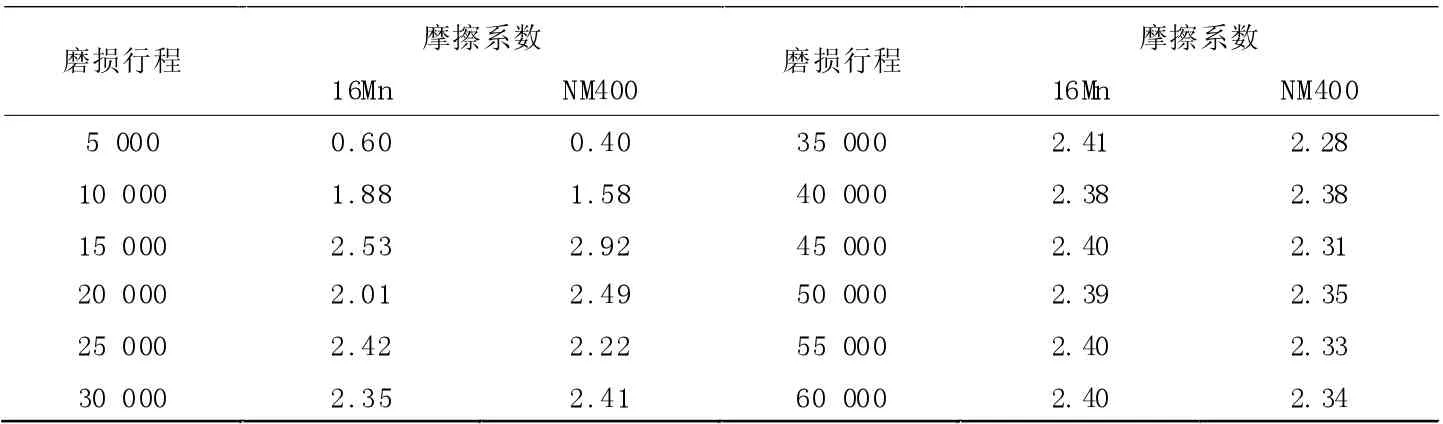

统计16Mn 和NM400 两块试样在不同磨损行程下的摩擦系数,结果见表1。

表1 不同材料摩擦系数与磨损行程的关系

根据表1 数据,可以将两块试样的磨损过程大体分为两个阶段:其一是磨损初期的跑合阶段,该阶段摩擦系数快速增加;其二是稳定阶段,该阶段摩擦系数在小范围内波动[3]。分析其原因,打磨后的试样不可能做到完全光滑,在对磨试验的跑合阶段试样表面的凸体率先与摩擦盘接触,直到凸体被完全磨平后才进入稳定阶段。在跑合阶段,NM400 材料的表面硬度更高,所以凸体不容易被抹平,因此NM400 试样完成跑和过程内需要更长时间。

以NM400 试样为例,将压力工况分别设定为5 N、10 N、15 N、20 N,探究不同加载压力下试样摩擦系数与磨损行程的关系。结果表明,当加载压力从5 N 增加至20 N 后,试样能够更快进入稳定磨损阶段,并且在稳定后摩擦系数更低。这是因为在加载压力较大的情况下,试样表面接触压应力也会相应增加,微观上的表面凸体加速磨平,从而在对磨试验开始后迅速进入稳定磨损阶段。

2.3 工况对磨损量的影响

2.3.1 滑动速度对磨损的影响

在煤矿开采与运输中,由于综采工作面的采煤效率不同,刮板输送机的链速也需要频繁的调整[4]。在不同的滑动速度下,对中部槽金属的磨损也会表现出区别。为了探究滑动速度对中部槽金属磨损量的影响,试验中将滑动速度作为唯一变量,将加载压力调整为5 N,设定0.8 m/s、1.0 m/s、1.2 m/s、1.4 m/s、1.6 m/s五个速度,记录不同速度下16Mn、NM400 和HD400三种试样的磨损量,结果如图3所示。

图3 低压下磨损量与滑动速度的关系

由图3 可知,在加载压力恒定的情况下,三种试样的磨损量随着滑动速度的增加呈现出增长趋势,并且前期磨损量的增速较快;在滑动速度达到1.4 m/s 后,继续提升滑动速度,试样磨损量的增长量开始放缓。除此之外,分别探究了加载压力为15 N 和20 N 时磨损量与滑动速度的关系,在滑动速度0.8 m/s 提升至1.6m/s 过程中,16Mn、NM400 和HD400 三种试样的磨损量整体变化趋势与低压下的变化趋势基本一致,区别在于加载压力越大,磨损量与滑动速度之间的线性关系越好。

2.3.2 加载压力对磨损的影响

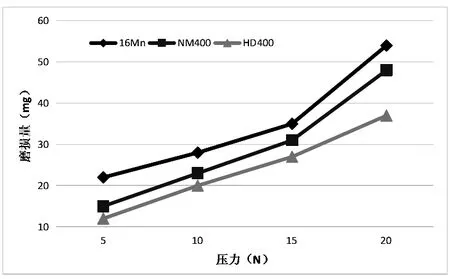

加载压力与刮板输送机中部槽金属的磨损有密切关系。实践表明,当刮板输送机长时间处于超负荷运载状态时,中部槽金属受到压力较大,摩擦情况加重,中部槽的使用寿命也会缩短,这也是中部槽成为刮板输送机上最容易失效部件的主要原因[5]。为了探究加载压力与中部槽金属磨损之间的关系,将试验机的滑动速度设定为0.8 m/s,探究16Mn、NM400、HD400 三种试样在不同压力(5 N、10 N、15 N、20 N)下的磨损量变化,结果如图4 所示。

图4 低速下磨损量与压力的关系

由图4 可知,三种试样在低速下的磨损量随着压力的增加而增加。在加载压力相同的情况下,三种试样磨损量由高到低分别为16Mn、NM400、HD400。横向对比来看,HD400 试样的磨损量随着压力的增加呈线性变化,而16Mn 和NM400 两种试样在加载压力达到15N 后出现突变。在此基础上,继续测试在中速(1.2 m/s)和高速(1.6 m/s)下3 种试样的磨损量与加载压力关系,试验结果与低速情况下基本一致,即相同工况下16Mn 试样磨损量最大,HD400 试样磨损量最小,区别在于随着滑动速度的增加,高压力下试样磨损量的增加速度降低。

2.4 中部槽材料的耐磨性

为了进一步探究16Mn、NM400 和HD400 三种中部槽材料的耐磨性能,设计了3 种磨损工况分别对试样进行了磨损试验。磨损工况的设定如下。

工况一(低压低速):滑动速度为0.8 m/s,加载压力为5 N,功率为4 N·m/s。

工况二(中压中速):滑动速度为1.2 m/s,加载压力为15 N,功率为18 N·m/s。

工况三(高压高速):滑动速度为1.6 m/s,加载压力为20 N,功率为32 N·m/s。

在上述工况下三种试样的磨损量统计结果见表2。

表2 3 种试样在不同工况下的磨损量(单位:mg)

由表2 数据可知,在工况相同情况下,16Mn 试样的磨损量要明显高于另外两种试样,说明三种试样材料中16Mn 的耐磨性最差。NM400 和HD400 在相同工况下的磨损量差距不明显。在低压、低速时HD400的耐磨性较好,在高压、高速时HD400 的耐磨性较好。

结束语

在刮板输送机运行中,中部槽的材料、工况、结构等因素都会对其磨损情况产生影响,进而影响使用寿命和使用成本。从中部槽金属的对磨试验来看,NM400 和HD400 两种材料的耐磨性较好,在更换部件时可以优先考虑使用这两种材质的中部槽。此外,像加载压力、滑动速度、表面光滑度等也会对中部槽的磨损量有一定影响。在今后的设备使用与管理中,选择硬度更高的材料,同时尽量避免超载输送,保持滑动速度适中,对延长中部槽金属使用寿命和降低刮板输送机的维护成本有良好效果。