溶剂负载摩擦法评价UV胶印油墨印品固化程度

2024-05-18李静吕伟史太川谭海湖杨玲

李静,吕伟,史太川*,谭海湖,杨玲

溶剂负载摩擦法评价UV胶印油墨印品固化程度

李静1,吕伟1,史太川1*,谭海湖2,3,杨玲2

(1.深圳劲嘉集团股份有限公司,广东 深圳 518105;2.湖南工业大学,湖南 株洲 412007;3.湖南楠海科技有限公司,长沙 410100)

UV油墨固化程度是印品质量的关键影响因素,开发新型UV油墨固化程度评价方法,用以准确、直观地判断墨层固化程度,指导印刷工艺条件优化。通过调控墨层的UV固化光能量,制备系列不同固化程度的胶印印品,以间歇红外法测定墨层的双键转化率定量分析固化交联反应的程度,进一步以墨层在不同溶剂下的摩擦次数建立墨层固化等级的评价方法。不同UV固化能量下的样品,具有不同的双键转换率,依据不同比例的乙醇与水混合溶剂下的印品耐磨次数可以判定出印品的固化程度。采用溶剂负载摩擦法主观经验判定依赖性低,可实现对UV油墨印品的整体油墨固化程度进行判定,具有良好的生产应用价值。

UV固化;固化程度;溶剂;负载摩擦

UV油墨因其优质、高效、环保等特征广泛应用于高档印刷及包装领域[1]。为了适应快速、多色印刷的发展需求,UV油墨的固化状态至关重要,直接影响生产效率和产品质量。固化不良易导致附着力差、不耐磨、不耐刮擦、黏连脱墨等问题,固化过头则凸显印品表面黯淡、爆色等现象[2−4]。因此,提出一种准确、直观判断UV油墨固化程度的方法对于提高产品质量和生产效率具有重要意义。

目前,在生产实践过程中主要采用指触(刮)法、划痕法、抗黏连法等依靠技术人员的肉眼和操作经验定性判断的方法对UV油墨印品固化程度进行判定[5−7]。这类方法操作简单、容易实施,但过于主观、准确度较低。在理论与实验研究中,研究人员通常采用红外光谱法、拉曼光谱法、光差动热分析法等作为固化程度的评价方法,这类方法精确度高,但存在制样困难、技术门槛高、仪器昂贵等弊端,且不能直观判断UV油墨的固化等级,难以在生产实践中推广和普及[8−10]。

近期,行业内有提出通过墨层的表观特性表征间接评价UV油墨的固化程度,间接法操作简单、容易实施,且测试结果较为直观,但也存在一定的局限性,如铅笔硬度测试法和压强法不适用于柔韧性好、硬度低的UV油墨体系,且通常用于判别是否完全固化,无法区分固化等级[11]。摩擦因数与样品表面的性能(如:粗糙度)有关,无法表征深层次UV油墨的固化程度。溶剂擦拭法中同一溶剂无法应对不同类型的UV油墨,手动擦拭、溶剂蘸取量等都会影响测试结果,且凭借油墨掉色判断固化程度过于主观。张展茂等[12]提出了一种光纤着色固化检测装置及检测方法,旨在取代人工擦拭,通过着色层是否褪色来定性判断光纤着色固化度是否合格。然而,不同颜料耐溶剂性能差异明显,着色层褪色不足以表征深层油墨的固化程度,且该方法未对固化程度进行等级划分,因此无法准确、定性判断UV油墨的固化程度。曹建诚等[13]开发了一种判断柔性线路板纯胶固化程度的方法,通过有机溶剂浸泡的方式,测量前后质量损失,对比纯胶层压前后的差异,定量表征固化程度。该方法需要烘烤纯胶样品,加热会加速UV油墨固化,因此不适用于UV油墨固化程度的判断。尹福寿[14]提出了二甲苯擦拭法,以抗二甲苯擦拭次数评定涂层是否固化,以二甲苯完全溶解涂层,判定耐摩擦的次数,该方法仅能判断出涂层是否固化完全,无法实现对油墨固化程度进行更具体的表征。综上所述,溶剂摩擦法理论上可基于UV墨层/涂层固化前后的抗溶剂性能差异实现对固化程度进行判定,但仍然缺少一种能够实现对UV油墨胶印印品固化程度进行准确定级的测试方法。

本研究旨在开发一种准确、直观判断UV油墨胶印印品固化程度的方法。通过调节UV油墨胶印样品的固化光能量获得不同固化程度的样品,运用FTIR检测UV油墨的双键转化率,评估光固化能量与固化程度间的对应关系。再采用溶剂负载摩擦的方式,记录不同比例溶剂摩擦下的墨层脱落时的摩擦次数,建立固化等级判定标准。

1 实验

主要材料:海中辉UVT−400R−AB柔韧四色蓝油墨,转移纸。

主要设备:IGT适性仪(Amsterdam)、紫外固化试验仪(Aktiprint Mini 12−1)、高速匀墨试验机(HSIU4)、傅里叶红外光谱仪(Nicolet 380)、摩擦试验机(MCJ−01A)、UV光能量计(EIT UVICURE PLUS Ⅱ)。

打样:打样速度为0.2 m/s,压力为500 N,油墨转移量为0.035 5 g(±0.001 g),承印物为转移纸。

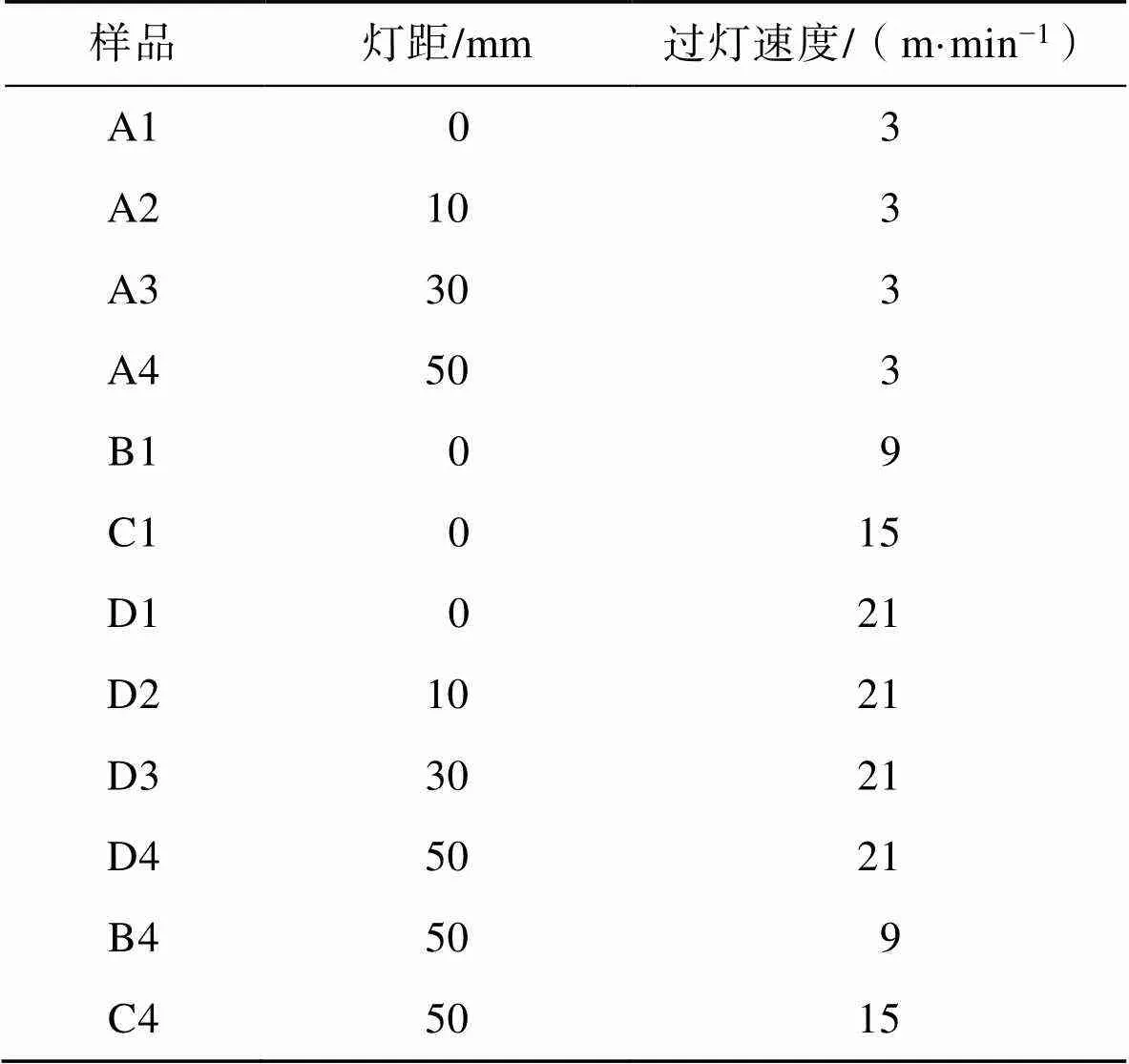

固化:墨层打样完成后,置于紫外固化试验仪的传送带上,通过调节UV固化灯与传送带的间距高度与传送带运行速度,调节墨层接收的固化光能量大小。固化光能量大小使用能量计测量。设置的实验参数及样条代号如表1所示。

表1 样品编号与样条固化实验参数

Tab.1 Sample number and experimental parameters of spline curing

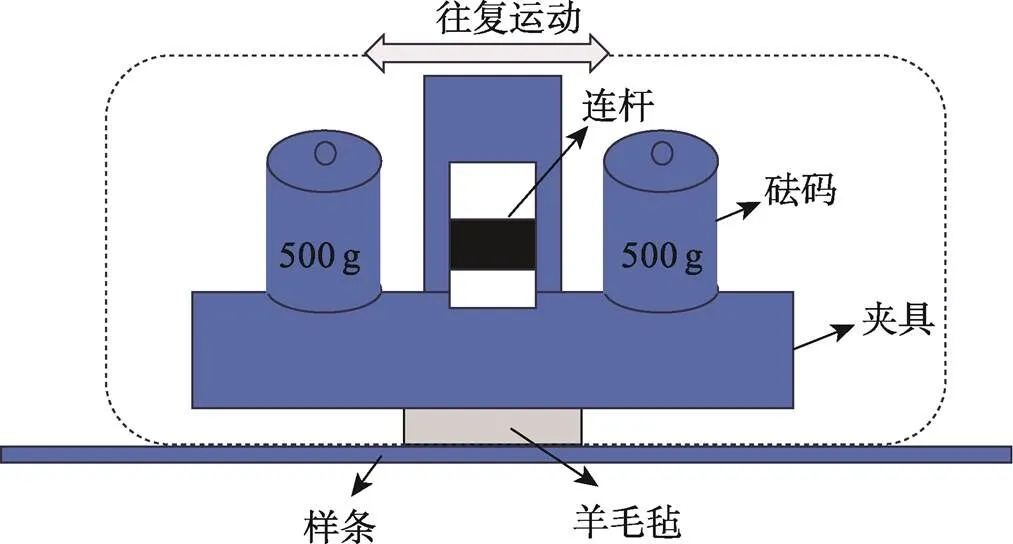

溶剂负载摩擦:尺寸为15 mmÍ15 mm Í6 mm的羊毛毡,浸透溶剂后置于夹具与样条之间,夹具上压1 000 g砝码,在摩擦仪连杆的带动下夹具、砝码、羊毛毡整体往复运动,带动浸透溶剂的羊毛毡摩擦样条,实验装置如图1所示。往复运动1次记为摩擦1次,待墨层被摩擦破坏,露出转移纸判定为摩擦终点。采用乙醇与水的混合溶液作为摩擦用溶剂,选用的3种溶剂其乙醇与水的质量比分别为3∶1、3∶2、2∶3。每个样品重复测试3次,耐磨次数取3次测试的平均值。

图1 溶剂负载摩擦测试实验

2 结果与讨论

UV油墨组分包含单体、预聚体、光引发剂,UV油墨固化反应本质上是光引发的双键加成聚合反应,包含引发、链增长、链终止3个进程[15]。在油墨组分固定的情况下,UV光固化能量大小直接决定油墨的固化反应程度。因此,通过调节灯距、过灯速度控制UV墨层的固化紫外光能量,可实现不同固化程度的样品制备。不同固化条件下样条表面接收的固化光能量如表2所示,从固化光能量变化中可看出,随着灯距增大、传送带运动速度增大样条接收到的固化光能量会逐渐减少。在灯距最小传送速度最慢时可获得最大122 mJ/cm2的固化光能量,而在最大灯距为50 mm、最快样品传送速度为21 m/min时,样品表面接收到的固化光能量值降低到了14 mJ/cm2。这是由于移动的样品表面接收的光能量随着光源间距增大及累积时间减小而衰减。通过调节灯距与过灯速度2个实验参数,可以实现在14~122 mJ/cm2内进行调控。因此,可以获得不同固化程度的UV油墨固化样品。

表2 样条表面接收的固化光能值

Tab.2 Curing light energy value received by spline surface

2.1 基于FTIR测定双键转化率定量分析样品固化程度

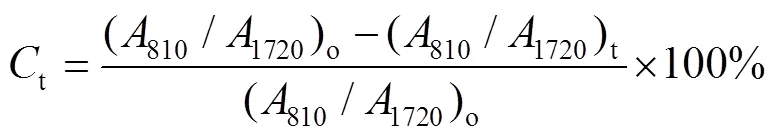

UV固化反应过程中双键加成聚合逐步向单键转化,而固化前后羰基(C=O)(振动峰位于1 720 cm−1处)官能团不发生变化,即C=O特征峰不随固化程度的变化而变化。依此,根据C=C双键特征峰强度(双键上C−H面外弯曲振动峰位于810 cm−1处)变化或C=C/C=O峰相对强度变化,计算双键转化率,即通过单体转化率定量表征固化程度。计算方法如式(1)所示。

式中:810与1720分别为印品红外光谱中810 cm−1与1 720 cm−1处的吸收峰强度,下标o代表油墨固化前的状态,下标t代表转化后即光固化反应后的状态。

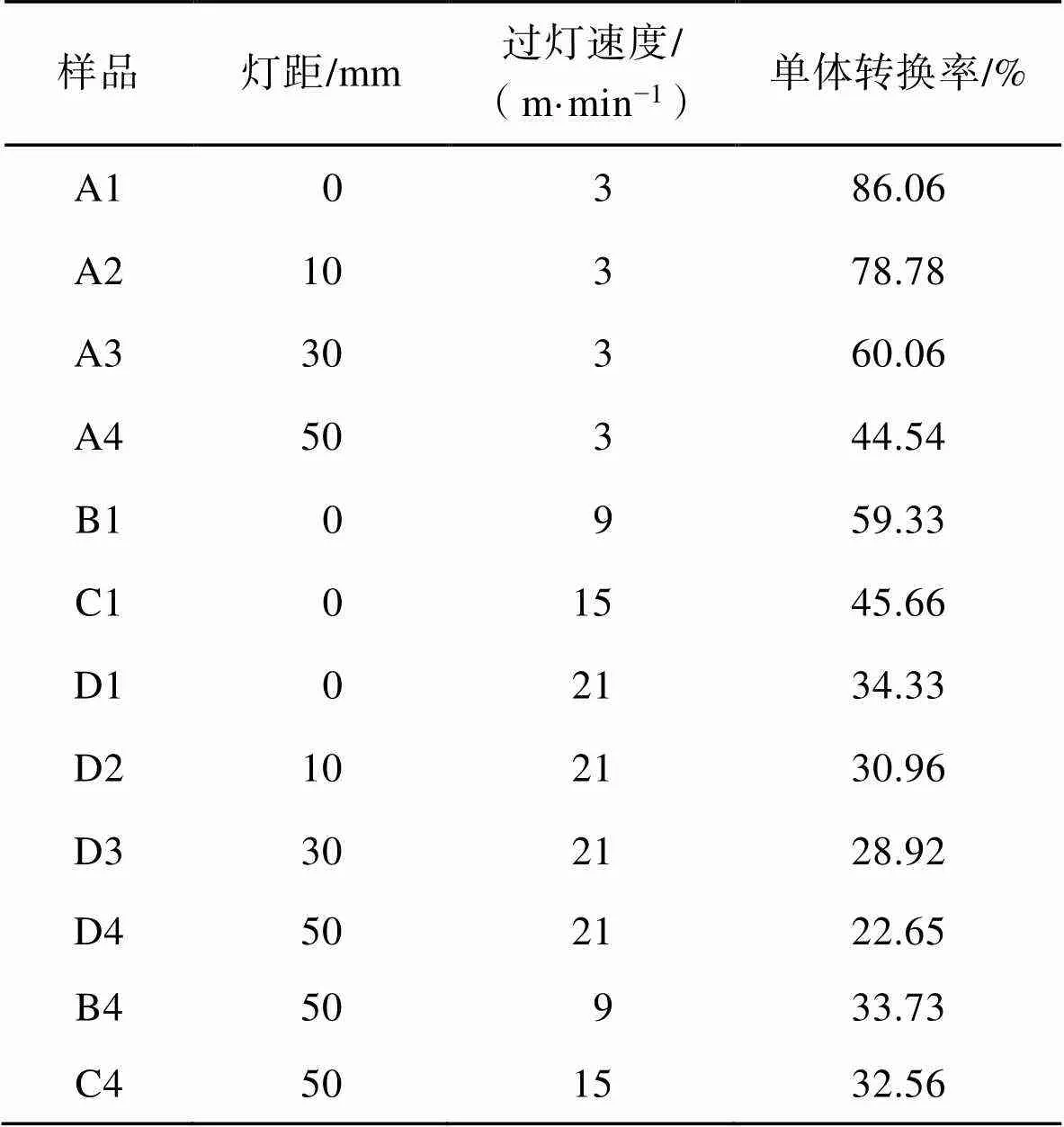

图2为UV油墨打样样条固化后测试得到的FTIR光谱图,从光谱图中可以看出,所有光谱图的峰型相似,主要特征峰为位于1 720 cm−1处的羰基(C=O)振动峰,归属于羟基的3 200 cm−1处的峰。固化前810/1720的值为1.28。经计算,实验样品的单体转化率统计结果如表3所示。从转换率数据可看出,通过调节UV灯灯距、过灯速度,墨层中的单体转换率可在86%至22%间进行调控,这与在相应固化条件下样品表面接收到的固化光能量匹配,固化光能量越大墨层单体转化率越高,反之越小。说明在实验条件下可获得不同固化程度的样条,可为后续探索固化程度检测方法,建立固化程度与印品质量关系,提供固化程度呈梯度分布的样品。

2.2 基于溶剂浸泡负载摩擦的固化等级测定

油墨的固化部分已交联形成高分子网络结构,分子间作用力强,可抵抗溶剂分子的侵蚀,而未固化的小分子(单体或低聚物)可分散在溶剂中。因此,有研究者提出通过测定油墨固化与未固化部分的质量比表征固化程度,即采用“索式提取”将未固化单体和低聚物从墨层中分离,分散在溶剂中,通过计算提取的质量分数来量化固化程度[11]。但称重的数据偏差大,实际应用中的可操作性较差。但利用墨层固化程度不同导致的固化部分与未固化部分的占比差异,可以对固化程度进行定量表征。利用溶剂浸渍产生的墨层未固化部分的溶解,以耐磨性能表征未固化部分在整体墨层中的占比,是相较于称重法偏差更小、可操作性更强的方法。目前尚未见用混合溶液作为溶剂用于浸泡实验的文献报道或者国家标准。

图2 不同固化条件下样条的FTIR光谱图

表3 不同固化条件下样条墨层中的单体转化率

Tab.3 Monomer conversion in the spline ink layer under different curing conditions

图3为12个样条在经过3种不同溶剂负载摩擦至露底的摩擦次数统计图。从摩擦测试结果看,同一个样品在3种不同溶剂下具有不同的耐磨性能,在高乙醇含量的溶剂下耐磨性能较差。这是由于实验中选用的UV固化油墨未固化时易溶于乙醇,但不溶于水。因此,在高乙醇含量的混合溶剂中所有样品的耐磨次数都会比低乙醇含量的混合溶液中的耐磨次数要小。在固化程度高的样品测试过程中,低乙醇含量的溶剂对其侵蚀的速度过慢,短时间内多次(>80)摩擦也不会破坏墨层。不同的样品在同种溶剂下会出现耐磨次数一样的情况,这可能是由于实验过程中对于摩擦终点的判定仍然存在一定的主观性,且无法确定的羊毛毡的表面状态(影响与样条间的摩擦力)。以墨层中单体转化率评估墨层固化等级,按照单体转化率约为75%、60%、45%、30%、20%作为参照值,可将固化程度划分为5级。从单一溶剂的耐磨次数看,虽然可以按照耐磨次数对不同固化程度的样品进行排序,但从图3中可以观察到单一溶剂进行摩擦测试,耐磨次数在不同固化程度的样品中体现的差异性较小,无法对固化程度进行多层次的梯次划分,等级划分的阈值也难以界定。随着浸渍溶剂中乙醇比例的增大,所有样品的总体耐磨次数均有所提升。但样品间的耐磨次数提升存在差异,其中A1、A2、A3、A4、B1、C1样品的耐磨次数随着浸渍溶剂乙醇含量的降低均增加了10次左右,但B4、C4、D1、D2、D3、D4样品的耐磨次数从溶剂比为3∶1变为3∶2时增加并不明显。以高乙醇含量的浸渍溶液下的耐磨次数区分固化程度较高的样品,以低乙醇含量的浸渍溶液下的耐磨次数区分固化程度较低的样品,耐磨次数的区分度增大,这样可以避免单一溶剂对于墨层溶解性过大或过小难以实现固化等级区分的问题,同时可以避免过多次摩擦过程中其他干扰因素对耐磨性能的影响。

利用5、10、15、20、25、30、35等数值对耐磨次数区间进行划分,以5个不同区间为划分目标,尝试进行耐磨次数阈值的划定。最终选定5、25、30为阈值。对不同固化等级与不同溶剂的耐摩擦次数可以建立协同判定的关系表,如表4所示。采用建立的固化等级判定方法对上述12个样品进行固化等级判定,达到固化等级5的样品有A1、A2;达到固化等级4的样品有A3、B1;达到固化等级3的有样品A4、C1;达到固化等级2的样品有B4、C4、D1、D2、D3;固化等级1的样品为D4。判定的固化等级与光固化能量及计算的单体转换率均有一定的匹配关系。

表4 摩擦次数与固化程度等级相关关系

Tab.4 Correlation between number of friction and degree of curing

2.3 固化等级评价方法在生产中的应用

烟包印刷过程中采用UV胶印进行生产,通过控制印刷机台上UV汞灯的功率、印刷速度进行印品表面固化光能量,可以达到跟实验过程中同样的不同固化程度的印品生产。选择某款烟包胶印产品,通过控制灯座功率分别为100%、75%、50%、25%,印刷速度为4 000、8 000、12 000张/h进行打样,以获得不同固化程度的印刷样品。根据上述溶剂负载摩擦测试及摩擦次数与固化等级关系表,测定得到的样张固化等级有1级、2级、3级。但未能测得固化等级为4、5的样张。这可能是因为选择的印刷样张,其印刷的油墨耐乙醇溶剂的性能与实验用油墨的耐溶剂性能不同。但从测试效果可以看出,设计的溶剂负载摩擦实验方法具备区分实际UV胶印印品墨层固化程度的能力。在实际生产实践中需要根据油墨的具体情况对溶剂种类、溶剂比例、耐摩擦次数与固化等级对应表进行调整。调整完后的测试方法,可以作为进行固化程度控制的操作方法。

3 结语

本文提出的溶剂负载摩擦测试法是结合现有UV胶印印品墨层固化程度测试方法中凝胶法与表面性能测试法的优点开发的更为便捷、客观的半定量测试方法。墨层中固化部分与未固化部分的溶剂溶解性不同,耐溶剂磨擦性能存在差异。溶剂浸渍过程及摩擦过程可实现墨膜内部固化程度的判断,且测试中不必剥离墨膜,负载擦拭避免人为力道不一致,测试装置仅需对常规耐磨测试仪进行简单改造,该方法客观、便捷且实用。海中辉UVT−400R−AB柔韧四色蓝UV胶印油墨使用中,按照本文所述固化等级测定方法,固化等级到达4级即可认为墨层固化完全,固化光能量应控制在60 mJ/cm2以上;对不同品牌或牌号的UV胶印油墨,在使用前可通过展色仪打样,固定上墨量、承印物、固化光能量等参数,利用本文所述固化等级判定方法了解油墨的光固化性能,对油墨来料进行检验。将溶剂负载摩擦法应用在实际印刷样品的固化等级测定,考虑到不同油墨组分、墨层叠印等印刷工艺参数对墨层抗溶剂性能的影响,需调整溶剂和耐磨次数阈值。

[1] 包军, 胡炎炳. 紫外光固化油墨(UV油墨)在包装印刷中的应用[J]. 塑料包装, 2023, 33(3): 22-26.

BAO J, HU Y B. Application of UV Curable Ink in Packaging & Printing Field[J]. Plastics Packaging, 2023, 33(3): 22-26.

[2] 王俪儒, 袁江平, 姚丹阳, 等. UV光固化油墨3D打印模型表面质量改善方法及效果研究[J]. 印刷与数字媒体技术研究, 2023(3): 92-102.

WANG L R, YUAN J P, YAO D Y, et al. Research on the Improvement Method and Effect of Model Surface Quality for UV-Cured Ink 3D Printing[J]. Printing and Digital Media Technology Study, 2023(3): 92-102.

[3] 霍翠, 李会录, 侯林欢, 等. LED铝基板用UV油墨的制备及性能研究[J]. 中国胶粘剂, 2017, 26(1): 43-46.

HUO C, LI H L, HOU L H, et al. Study on Preparation and Properties of UV Ink for LED Aluminum Substrate[J]. China Adhesives, 2017, 26(1): 43-46.

[4] 李晓丽, 罗世永, 许文才, 等. 单体对UV-LED固化光油性能的影响[J]. 包装工程, 2017, 38(1): 72-75.

LI X L, LUO S Y, XU W C, et al. Effects of Monomer on UV-LED Curing Varnish Performance[J]. Packaging Engineering, 2017, 38(1): 72-75.

[5] 陈海生, 包勇, 李娜. 浅析UV胶印油墨性能指标与检测方法[J]. 印刷质量与标准化, 2017(7): 33-37.

CHEN H S, BAO Y, LI N. The Analysis of Performance Indices and Detection Methods for UV Offset Printing Ink[J]. Printing Quality & Standardization, 2017(7): 33-37.

[6] 闵东, 欧阳巍, 吕伟. 一种UV油墨固化程度的检测设备、胶印机及其检测方法: 中国, 109374523A[P]. 2019-02-22.

MIN D, OUYANG W, LYU W. Detection Equipment for Curing Degree of UV (Ultraviolet) Printing Ink, Offset Printing Press and Detection Method of Detection Equipment: China, 109374523A[P]. 2019-02-22.

[7] 褚玉龙, 曹从军. UV-LED磁性油墨固化时间影响因素研究[J]. 包装工程, 2018, 39(17): 71-74.

CHU Y L, CAO C J. The Influencing Factor on Curing Time of UV-LED Magnetic Ink[J]. Packaging Engineering, 2018, 39(17): 71-74.

[8] 林达理, 张晓玲. 基于UV-LED的UV油墨固化系统研究[J]. 绿色包装, 2019(4): 47-51.

LIN D L, ZHANG X L. Research on Printing and Curing System Based on UV-LED[J]. Green Packaging, 2019(4): 47-51.

[9] 陈威, 李友明. UV油墨的固化性能及影响因素[J]. 印刷技术, 2011(1): 62-63.

CHEN W, LI Y M. Curing Properties and Influencing Factors of UV Ink[J]. Printing Technology, 2011(1): 62-63.

[10] MIRSCHEL G, DAIKOS O, HEYMANN K, et al. In-Line Monitoring of the Conversion in UV-Cured Printed Layers by NIR Spectroscopy in an Offset Printing Press - ScienceDirect[J]. Progress in Organic Coatings, 2014, 77(3): 719-724.

[11] 田迪, 陈专. UV油墨固化中光线反射性能的优化[J]. 广东印刷, 2023(1): 25-26.

TIAN D, CHEN Z. Optimization of Light Reflection in UV Ink Curing[J]. Guangdong Printing, 2023(1): 25-26.

[12] 张展茂, 钟冬华, 李富龙. 一种光纤着色固化度检测装置及检测方法: China, 109283131B[P]. 2021-06-25.

ZHANG Z M, ZHONG D H, LI F. Optical Fiber Coloring Degree of Cure Detection Apparatus and Optical Fiber Coloring Degree of Cure Detection Method: China, 109283131B[P]. 2021-06-25.

[13] 曹建诚, 吴义涛, 张奕, 等. 一种判断柔性线路板纯胶固化程度的方法: China, 110940606A[P]. 2020-03-31.

CAO J C, WU Y T, ZHANG Y, et al. Method for Judging Curing Degree of Pure Glue of Flexible Circuit Board: China, 110940606A[P]. 2020-03-31.

[14] 尹福寿. UV涂层固化程度检测方法的研究与探讨[J]. 印刷技术, 2015(16): 30-31.

YIN F S. Research and Discussion on Detection Method of Curing Degree of UV Coating[J]. Printing Technology, 2015(16): 30-31.

[15] 代洋. UV胶印油墨固化速度研究[D]. 上海: 上海交通大学, 2020: 9-15.

DAI Y. Curing Speed Research on UV Curing Offset Printing Inks[D]. Shanghai: Shanghai Jiaotong University, 2020: 9-15.

Evaluation Method of Curing Degree of UV Ink Offset Printing Based on Solvent Loaded Friction Method

LI Jing1,LYU Wei1,SHI Taichuan1*,TAN Haihu2,3, YANG Ling2

(1. Shenzhen Jinjia Group Co., Ltd., Guangdong Shenzhen 518105, China; 2. Hunan University of Technology, Hunan Zhuzhou 412007, China; 3. Hunan Nanhai Technology Co., Ltd., Changsha 410100, China)

Since the curing degree of UV ink is a key influencing factor of printing quality, the work aims to develop a novel ink curing evaluation method to accurately and intuitively judge the curing degree of the UV ink layer and guide the optimization of printing process conditions. A series of offset printing products with different curing degrees were prepared by adjusting the UV curing light energy acting on the ink layer. The degree of curing crosslinking reaction was quantitatively analyzed through the intermittent infrared method to measure the double bond conversion rate of the ink layer. Further, the evaluation method for curing degree of the ink layer was established based on the friction times of the ink layer in different solvents. The samples under different UV curing energies had different double bond conversion rates, and the wear resistance times of the printed products under different proportions of ethanol and water mixed solvent could determine the curing degree of the printed products. In conclusion, the solvent loaded friction method has low dependence on subjective experience and can determine the overall ink curing degree of UV ink printed products, which has good application value in production.

UV curing; curing degree; solvent; loaded friction

TS825

A

1001-3563(2024)09-0129-06

10.19554/j.cnki.1001-3563.2024.09.016

2023-10-23

长沙市科技计划项目(kh2201380)