盾构横通道内始发加固土体范围优化分析

2024-05-15辽宁省交通规划设计院有限责任公司辽宁沈阳110000

王 凯 (辽宁省交通规划设计院有限责任公司,辽宁 沈阳 110000)

1 引言

盾构始发与接收是盾构法施工中的关键环节,也是具有很大工程风险的工序,在洞门破除时极易出现涌泥涌砂及地表沉陷等现象,危及附近地下管线和建筑物的安全。为避免上述现象的发生,需对端头范围内土体进行加固,实现土体的自稳与止水。胡俊等[1]对不同工况下盾构始发掘进进行了数值分析,发现洞门凿除后,暴露的土体虽有向外张拉的趋势,绝大部分处于受压状态。江玉生等[2-4]进行了基于强度与稳定性的端头加固理论模型及敏感性分析,提出基于强度理论荷载等效模型和基于稳定性理论的砂性土端头滑动模型,更真实地反映端头土体受力状况。吴韬等[5]对盾构出洞区加固土体稳定性进行了研究,通过既有加固理论及工程实际,提出抗滑移失稳是出洞加固中安全控制的关键。宋克志等[6-7]对浅埋盾构隧道端头土体进行了稳定性极限平衡分析,发现端头土体自身的内摩擦角和黏聚力越大,稳定系数越大;加固体厚度越大,端头土体稳定性越好;但随着洞门直径的增大,端头土体稳定系数逐渐降低。

2 工程概况

某地铁工程沿线下穿城市干道,始发端临时竖井、横通道与区间暗挖段为盾构提供吊入、平移始发条件,并充当掘进阶段用作出渣进料通道。盾构于暗挖扩大段内进行始发,为不影响城市道路交通,选择于暗挖扩大段内对端头土体进行水平注浆加固。始发段环向注浆加固范围取区间标准隧道结构外3m 厚的范围,纵向加固长度取距离洞门8m。扩大段截面共设78 个基孔,基孔沿加固体周边环向间隔0.8m 布置,周边每个基孔做4 个辅射孔;中间部分布孔间距为0.8m×0.8m 梅花布置,并根据地层适量增减。注浆后加固体的形状近似为圆柱体。场区地层由第四系全新统人工填土层、第四系中更新统冲洪积粘性土和砂土、白垩系泥岩组成。根据工程勘察报告,各土层承载力特征值及力学参数见表1,其中横通道开挖范围内主要土层为中砂层与泥岩层。

表1 土层力学参数

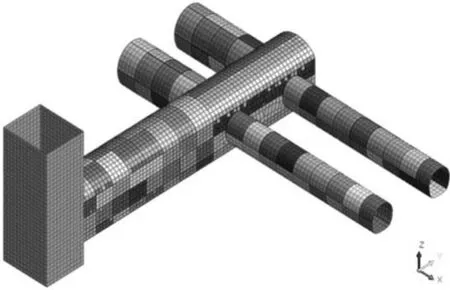

图1 工程整体模型示意图

3 有限元数值模拟

3.1 有限元模型建立

3.1.1 模型介绍及相关参数

隧道埋深H=20.9m,隧道管片外径D=6m,每环管片长1.2m。根据盾构施工经验及理论分析,并考虑隧道开挖后对周围土体应力、应变的影响,有限元分析的模型区域一般情况下确定为3~5倍隧道开挖直径。参考类似工程施工的数值模拟经验,查阅相关文献并结合本工程盾构始发的实际情况,确定几何模型尺寸:盾构隧道水平方向左右两侧各取为5D;盾构隧道下方至底部边界取为5D,隧道上方取至地表;隧道纵向上取为30 环管片,共36m。选取盾构始发有限元计算模型:x=66m、y=36m、z=56m。对应尺寸的三维有限元计算模型见图2。

图2 三维有限元计算模型

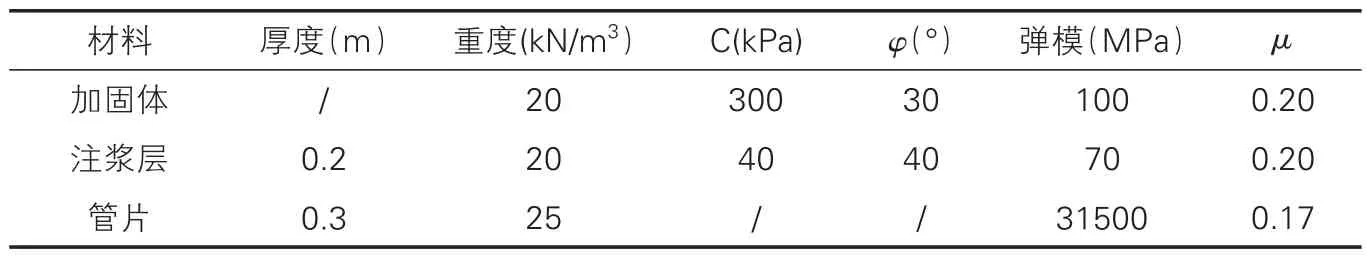

模拟过程中管片采用弹性单元,其他材料采用摩尔库伦模型。盾构管片为C50 预制钢筋混凝土管片,管片环宽1.2m,厚0.3m。根据相关规范,衬砌管片的计算参数取:弹性模量E=31.5GPa;泊松比μ=0.17;重度γ=25kN/m3。加固体的力学参数结合工程及相关文献取:弹性模量E=100MPa;泊松比μ=0.25;重度γ=20kN/m3;粘聚力C=300kPa;摩擦角φ=30°。通过在管片外围施加均质、等厚的注浆层来模拟盾尾注浆过程。根据相关工程施工经验及文献,并考虑到浆液逐渐硬化的过程,同步注浆层力学参数取:弹性模量E=70MPa;泊松比μ=0.2;重度γ=20kN/m3;粘聚力C=40kPa;摩擦角φ=40°,建模过程中所用各种材料的主要力学参数见表2。

表2 管片、注浆层、加固体相关参数

3.1.2 模拟工况

有限元模型在施工阶段共分30 步来模拟盾构开挖,具体施工过程如下。

初始阶段,盾构还没有进行开挖,激活所有土体单元在重力荷载作用下形成土体的初始应力平衡,并且进行位移清零;解除第一步开挖范围内的节点约束,以此来模拟洞门破除阶段的施工。

掘进阶段,以第一环开挖为例。首先在第一环土体的掌子面上激活刀盘面压力,保证开挖面的稳定;随后钝化第一环管片内部的土体单元,激活第一环盾构管片,并激活第一环管片周围的注浆层与注浆压力,至此完成盾构隧道的第一环施工。以此类推,在开挖下一环时,激活下一环开挖土体上的面压力,钝化内部土体单元并激活盾构管片、注浆层与注浆压力。直到纵向30 环隧道全部开挖完毕,模拟计算结束。

3.2 加固体受力与变形分析

3.2.1 拆除洞门阶段

盾构始发施工阶段,洞门的临时维护结构已经拆除,而此时盾构刀盘还没有切削到洞门处的加固土体,洞门部分的加固体处于临空阶段。在其后水土压力的作用下,加固体有向暗挖段临空面内部滑移的趋势。洞门拆除后加固体洞内水平方向的位移云图见图3,加固体所受的剪应力云图见图4。当纵向加固长度为8m、横向加固厚3m 时,破除洞门临时支护后,盾构端头处的加固土体有向临空面滑移的趋势。其中洞门中心处的加固土体DY方向位移值最大,最大水平位移达到了2.98mm,表明在洞门临时维护拆除后,加固体能够较好地控制土体向洞内方向的滑移,而竖向及两侧方向的位移变化并不明显。

图3 纵向加固8m破洞门DY位移云图

图4 纵向加固8m时最大剪应力云图

临时洞门破除后加固体可能会发生抗剪破坏,上述加固体剪应力云图显示,剪应力主要呈圆形分布在洞门边缘区域,最大剪应力约为288kPa 左右,出现在加固洞门的下边缘处,这与洞口土体产生洞内滑移趋势相符。剪应力小于工程中加固体的抗剪强度400kPa,此时加固体安全系数约为1.4。

3.2.2 掘进阶段

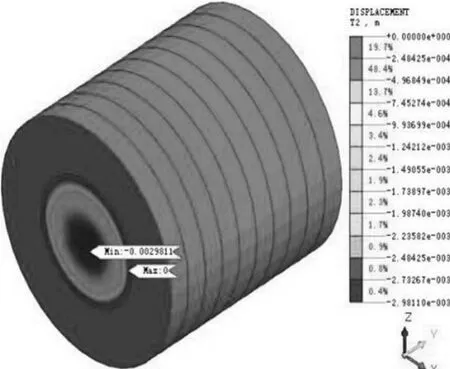

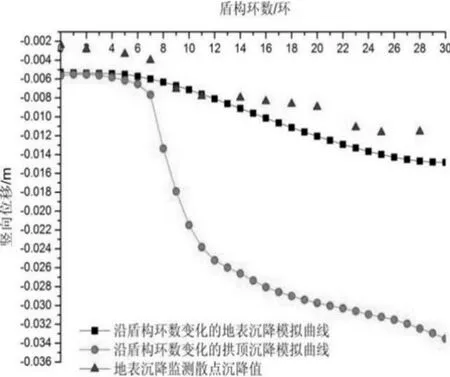

洞门临时支护破除后,盾构进行始发掘进施工,将模拟得到的盾构始发掘进30 环阶段引起的地表隆沉变化及拱顶位移变化进行统计分析,得到了盾构掘进完毕土体DZ方向的位移云图,见图5。隧道拱顶处、沿线地表竖向位移及地表实际监测竖向位移随盾构环数的变化曲线,见图6。

图5 纵向掘进30环DZ方向为位移云图

图6 地表沉降实测与模拟变化曲线

盾构前30 环掘进结束后,端头加固段范围内地表沉降值及拱顶沉降值都较小,洞门处地表沉降值为5mm 左右;掘进环数增加,地表沉降值逐渐增大至13~14mm 左右,拱顶沉降值增大至30mm 左右。随着盾构开挖环数的增加,地表及拱顶沉降的变化趋势基本相同,但拱顶沉降的变化速度要大于地表沉降的变化速度,表明盾构端头加固能较好地抑制土体的竖向位移,能在一定程度上控制隧道拱顶沉降向地表的传递。由图6 可知,模拟得到的纵向地表沉降曲线与实测沉降曲线整体差别不大;前6 环模拟结果较实测数值大,之后趋于稳定,说明模拟结果能较好地反映工程实际。

4 洞门土体加固范围优化

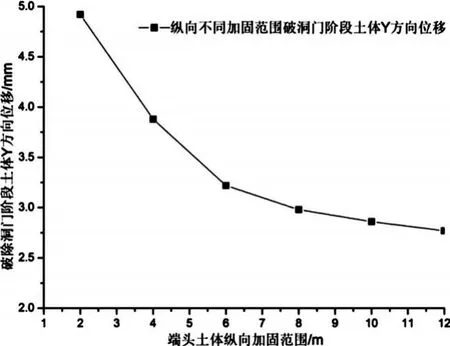

本文分别模拟了当纵向加固范围为2m、4m、6m、8m、10m、12m 条件下洞门破除阶段加固体的位移与受力情况,得到不同加固范围工况下进行洞门破除施工加固体剪应力与临空面变形情况。限于篇幅,将不同加固范围条件下破除洞门施工加固体洞内方向的变形、最大剪应力数值绘制于图7、图8。

由图可知,在分析洞门加固体的强度与变形时,加固体所受的剪力为主要影响因素。随着端头土体纵向加固范围的增加,在破除洞门临时支护时,加固体洞内方向的位移及所受剪力逐渐减小。当加固长度为2m时,洞门处加固体Y方向的最大位移为4.92mm,此时洞门中部土体有较大的Y 方向变形,剪应力为390kPa,几乎达到临界值,土体有向洞内方向滑移的趋势;而当纵向上加固长度达到12m 时,拆除洞门后土体Y 方向上的位移只有2.77mm,与之对应的剪应力大小为280kPa左右,加固土体稳定性较好。

端头纵向土体加固长度达到一定范围以后,纵向加固长度的增大对破除洞门阶段加固体位移场、应力场的影响越来越小。由图7、图8 可知,当纵向加固长度达到6m 左右时,洞门加固体Y方向的位移为3.22mm,最大剪应力约为290kPa;此后随着纵向加固长度的增加,破除洞门后加固体Y 方向的位移略有减小,但效果并不明显;所受最大剪应力及最大主应力几乎不变。因此,在对地下水进行处理的前提下,纵向加固长度取6m 时可满足强度与变形要求,与理论计算结果差别不大,且安全系数较高。

图7 纵向不同加固范围破洞门土体位移变化

图8 纵向不同加固范围破洞门最大剪应力

5 结束语

工程中场地条件受限,采用洞内水平注浆对土体进行加固。此种工艺空间要求较小、设备相对简单、操作更加灵活,能够较好地满足工程施工要求。

数值模拟结果显示端头土体加固能够较好地控制开挖面拱顶、拱底及地表土体变形。加固范围内地表最大沉降值约为5mm左右,而加固范围外地表最大沉降值逐渐增大至13~14mm 左右,与现场实际监测值差别不大。

模拟结果表明土体纵向加固长度取为1 倍洞径即可满足施工阶段强度与稳定性要求,此后加固范围的增大对土体受力与变形影响不大。