掺合料对沙漠砂水泥基材料性能影响的试验研究

2024-05-15陈德龙安杰

陈德龙,安杰

(1.中建新疆建工(集团)有限公司,新疆 乌鲁木齐 830011;2.石河子大学水利建筑工程学院,新疆 石河子 832000)

1 引言

随着我国基础设施建设的日益发展,天然砂资源日渐紧缺,寻找可替代天然砂的材料极为重要。在沙漠地区,用沙漠砂替代普通砂制备混凝土、砂浆等建材逐渐成为研究的热点。新疆境内分布着塔克拉玛干和古尔班通古特两大沙漠,具有丰富的沙漠砂天然资源。新疆地区由于冬季采暖和基于燃煤电厂的火力能源,大量的粉煤灰等煤基灰渣没有得到合理的资源化利用。

在煤基灰渣研究方面,张彭成[1]进行了以脱硫石膏-粉煤灰为基本组分的新型砌块材料研究,得出砌块中粉煤灰的最佳掺量为25%~30%,Ca(OH)2的最大掺量是3%,熟料的最佳掺量是4%。孔祥香[2]在免蒸压生产工艺条件下,以脱硫石膏、粉煤灰、生石灰、水泥等为原材料,通过试验研究配合比设计和水胶比、料浆温度及养护条件等因素对脱硫石膏基加气混凝土抗压强度、体积密度和浇注稳定性的影响,最终获得了各因素最佳掺量。陈瑜等[3]研究了粉煤灰-脱硫石膏-水泥净浆在复合激发剂作用下的水化过程,结果表明粉煤灰早期火山灰活性显著提高;脱硫石膏除自身析晶、具有一定的增强效应外,还是粉煤灰火山灰活性理想的硫酸盐激发剂。缪丰羽等[4]设计粉煤灰、脱硫石膏、煤渣粉粒、水泥和石灰掺量5 种单因素试验,测试了抗压强度和表观密度,提出了基于电厂工业灰渣利用率最大化前提下各材料的合理掺量范围。吕开清等[5]开展了利用当地工业固废制备轻质陶粒混凝土的有关研究,基于不同砂率、不同微硅粉掺量、不同脱硫石膏掺量和不同水胶比系列单因素试验,分析了几种工业废料作为陶粒混凝土的掺合料使用的可行性。夏多田等[6]以脱硫灰、沙漠砂、粉煤灰、水泥和石膏为主要原料进行了绿色砂浆配合比的正交试验,分析论证了利用粉煤灰、脱硫灰等固废资源和沙漠砂制备低强度等级的砌筑砂浆的可行性。陈俊杰等[7]利用正交设计方法对沙漠砂代替河砂配制混凝土进行了试验研究,取水胶比0.4、灰砂比1:1、沙漠砂替代率40%、粉煤灰掺量10%和减水剂0.5%时,可配制出满足混凝土强度要求的沙漠砂混凝土。李志强等[8]开展的高掺量沙漠砂混凝土力学性能的试验研究表明当沙漠砂替代普通河砂的替代率为80%时,仍能制备出具有较好力学性能和工作性能的沙漠砂混凝土。

本文以沙漠砂为细骨料,以水泥为主要胶凝材料,以脱硫石膏、粉煤灰、石灰和硅粉为掺合料制备新型水泥基材料。基于正交试验,研究了四种掺合料掺量对新型沙漠砂水泥基材料性能的影响。

2 原材料与方法

2.1 原材料

试验材料为沙漠砂、水泥、粉煤灰、脱硫石膏、石灰、硅粉。水泥为P·C42.5级复合硅酸盐水泥,技术性能符合《通用硅酸盐水泥》(GB 175-2007);沙漠砂取自新疆准格尔盆地古尔班通古特沙漠,细度模数为0.183;粉煤灰和脱硫石膏取自石河子市南区燃煤热电厂。粉煤灰、脱硫石膏和沙漠砂的主要化学成分及含量见文献[5-6],试验用水为洁净自来水。

2.2 试验方案与试验方法

2.2.1 试验设计

试验以水泥、粉煤灰、脱硫石膏、石灰和硅粉为胶凝材料形成多元胶凝体系。试验中,固定水泥和沙漠砂的质量分数,取粉煤灰、脱硫石膏、石灰和硅粉为四因素,每个因素取三个水平,设计L9(34)正交试验方案,试验水胶比为0.36,详细试验方案见表1。主要研究粉煤灰等四个因素不同掺量与材料表观密度、28d 抗压强度以及抗折强度的关系,以找出在材料表观密度≤19.0kN/m3情况下28d 抗折强度、抗压强度、抗折软化系数、抗压软化系数最佳的材料配合比。

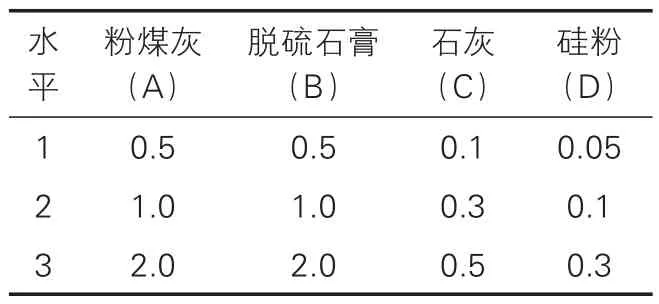

表1 正交试验因素及水平表

2.2.2 试验仪器

本试验主要仪器、工具有行星式水泥胶砂搅拌机、40mm×40mm×160mm水泥胶砂三联试模、震动台、水泥混凝土标准养护箱、抗折试验机、60t压力机。

2.2.3 试验方法

试验按照文献[9]进行。试件经行星式水泥胶砂搅拌机搅拌后在振动台上振捣成型,室内覆膜养护24h 后脱模,试件脱模后放在养护箱中养护7d 后取出,然后在室内继续养护至28d 龄期。抗折机以50±10N/s 的速率均匀施加荷载,抗压试验采用30t 吨压力机,每秒0.5MPa施加荷载。

3 试验结果及分析

3.1 试验结果

试验测得材料28d 的表观密度、抗压强度及抗折强度试验数据,以及计算得到的抗折、抗压软化系数见表2。材料28d 抗折强度范围为3.09~4.28MPa;28d 抗压强度范围为29.26~44.67MPa,抗压强度变化幅度较大;材料表观密度变化范围为18.04~19.43kN/m3;28d 抗折软化系数变化范围为0.40~1.16;28d抗压软化系数变化范围为0.48~0.86。

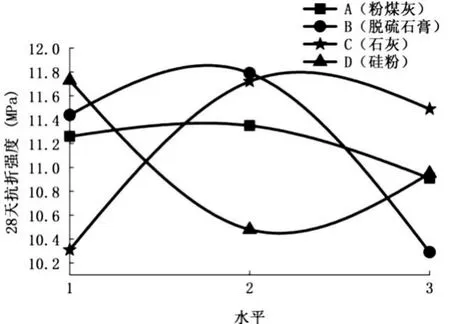

表2 试验数据与极差分析表

3.2 试验结果的极差分析

分别对材料的抗折强度、抗压强度、表观密度、抗折软化系数以及抗压软化系数进行极差分析,各指标极差分析R值与K值见表2。

3.2.1 各因素对材料抗折强度的影响

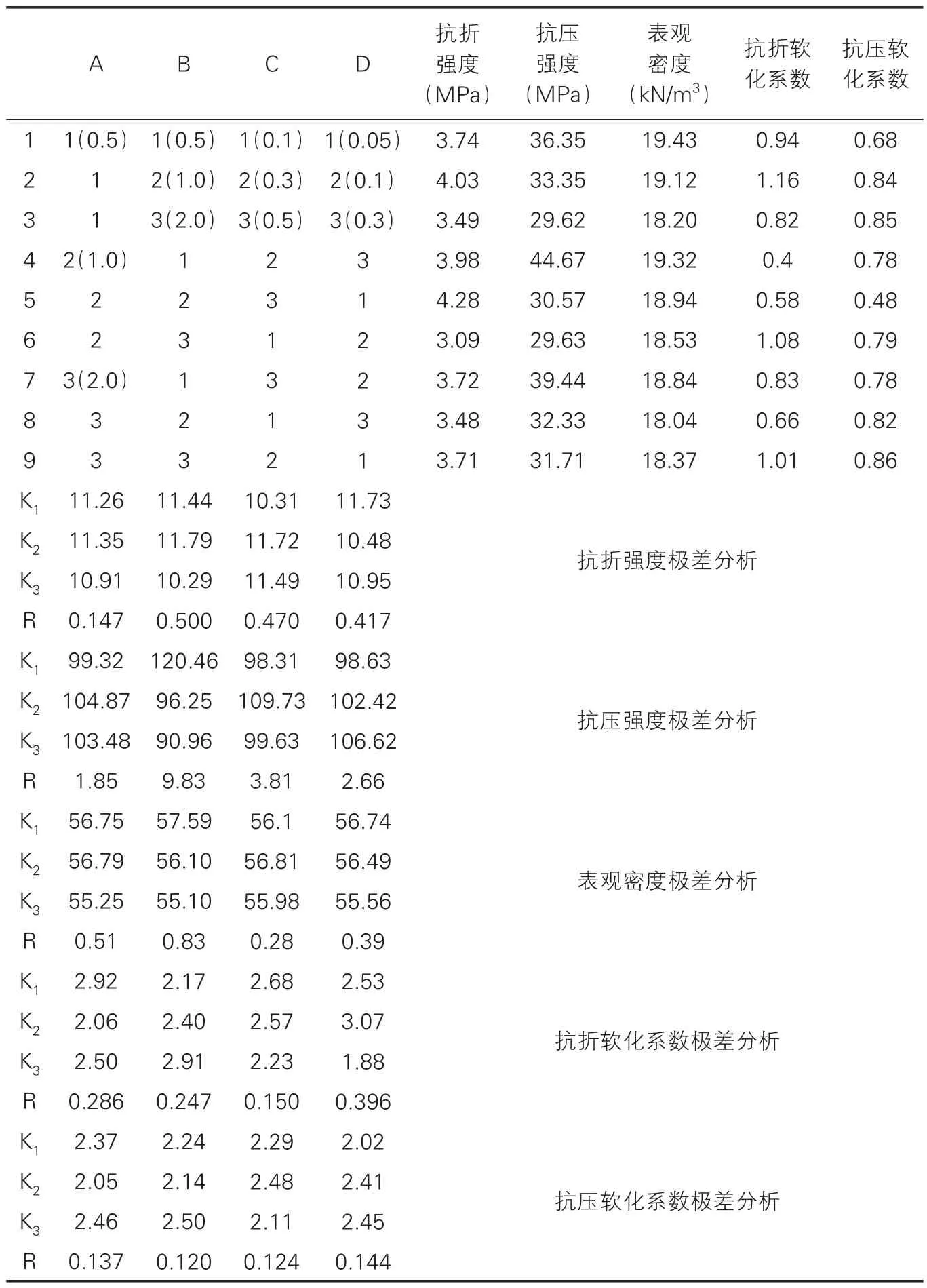

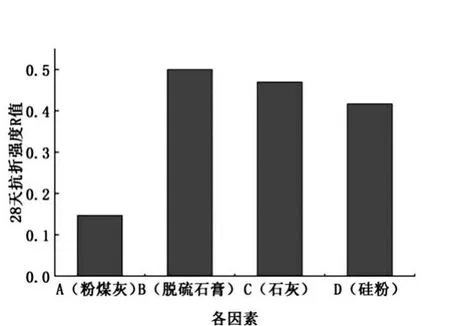

材料抗折强度R 值与各因素关系图以及抗折强度K 值与各因素水平关系曲线见图1和图2。

图1 抗折强度R值与各因素关系

图2 抗折强度K值与各因素水平关系

由图1、表2可以看出对材料抗折强度影响显著性顺序为B>C>D>A,但B、C、D 三因素显著性相差不大。结合图2可知,随因素B 掺量的增加,材料抗折强度先缓慢增加后显著下降;随因素C 掺量的增加,材料抗折强度先显著提高后缓慢下降;随因素D 硅粉掺量的增加,抗折强度先显著下降后小幅提升;因素A的显著性较小,随因素A 掺量的增加,抗折强度变化较为平缓。A、B、C 三因素均在水平2 处达到最大值,D 因素在水平2 处达到最小值。基于28d 抗折强度最大化的最优方案为A2B2C2D1。

3.2.2 各因素对材料抗压强度的影响

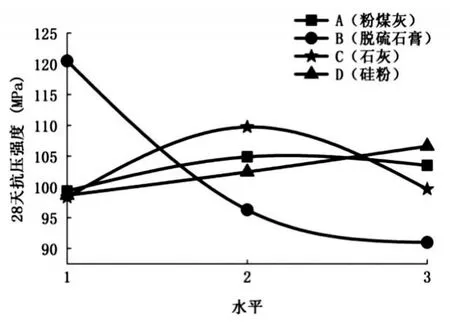

材料抗压强度R 值与各因素关系图以及抗压强度K 值与各因素关系曲线见图3和图4。

图3 抗压强度R值与各因素关系

图4 抗压强度K值与各因素水平关系

由图3、表2可以看出对材料抗压强度影响显著性顺序为B>C>D>A。结合图4,随着因素B 掺量的增加,材料抗压强度随之下降,在水平2 之前抗压强度降低较为显著,水平2 之后下降较为缓慢;对于因素A、C,随着掺量的增加,28d抗压强度先增加后减小,在水平2处达到最大值;随着因素D 掺量的增加,抗压强度缓慢增加。基于28d 抗压强度最大化的最优方案为A2B1C2D3。

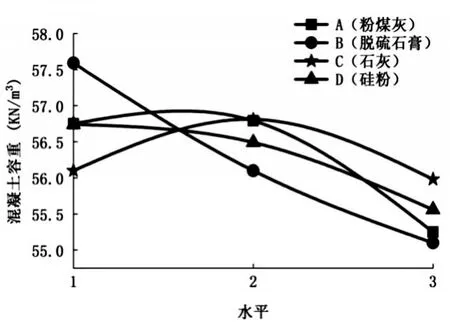

3.2.3 各因素对材料表观密度的影响

材料表观密度R 值与各因素关系图以及材料表观密度K 值与各因素关系曲线见图5和图6。

图5 表观密度R值与各因素关系

图6 表观密度K值与各因素水平关系

由图5、表2可以看出对材料表观密度影响显著性顺序为B>A>D>C。结合图6 可知,随因素B 掺量的增加表观密度在减小;随因素A 掺量的增加,材料表观密度先略微增加,后显著下降;C、D为次要因素,随因素C 掺量的增加,材料表观密度先增加后减小,在水平2 处达到最大值;随因素D掺量的增加,材料表观密度呈减小趋势。四个因素均在水平3掺量时,材料表观密度达到最小。基于材料表观密度最小化的最优方案为A3B3C3D3。

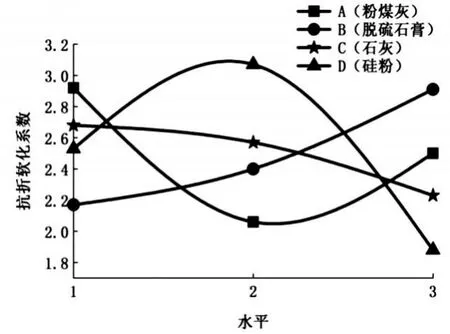

3.2.4 各因素对抗折软化系数的影响

材料抗折软化系数R 值与各因素关系图以及材料表观密度K 值与各因素关系曲线见图7和图8。

图7 材料抗折软化系数R值与各因素关系

图8 材料抗折软化系数K值与各因素水平关系

由图7、表2可以看出对材料抗折软化系数影响显著性顺序为D>A>B>C。结合图8 可知,随因素D 掺量的增加,材料抗折软化系数先增加后显著下降,在水平2 处达到最大值;随因素A 掺量的增加,材料抗折软化系数先减小后增加,在水平2 处达到最小值;B、C 为次要因素,随因素B 掺量增加,材料抗折软化系数呈增加趋势;随因素C 掺量的增加,材料软化系数呈减小趋势。基于材料抗折软化系数最大值的最优方案为A1B3C1D2。

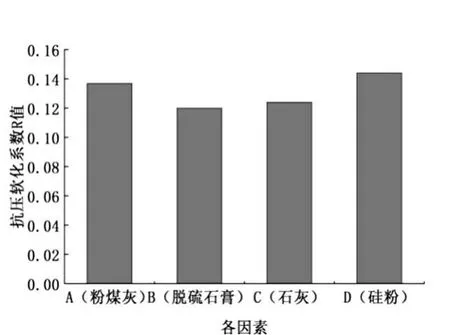

3.2.5 各因素对材料抗压软化系数的影响

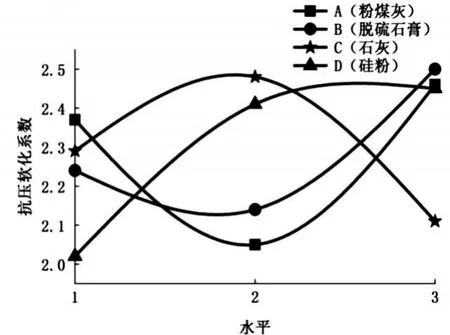

材料抗压软化系数R 值与各因素关系图以及抗压软化系数K 值与各因素关系曲线见图9和图10。

图9 抗压软化系数R值与各因素关系

图10 抗压软化系数K值与各因素水平关系

由图9、表2可以看出材料抗压软化系数影响显著性顺序为D>A>C>B。结合图10 可知,随因素D 掺量的增加,抗压软化系数呈增加趋势;随因素A 掺量的增加,抗压软化系数先减小后显著增加,在水平2 达到最小值;B、C 为次要因素,随因素B 掺量的增加,抗压软化系数先略微减小,后显著增加,在水平2 处达到最小值;随因素C 掺量的增加,抗压软化系数先略微增加,后显著减小,在水平2 处达到最大值。基于抗压软化系数最大值的最优方案为A3B3C2D3。

3.2.6 基于综合分析的最优配合比

因素A 对抗压强度和抗折强度影响显著性均排在最后一位,属于次要因素;对材料表观密度、抗折软化系数和抗压软化系数影响显著性排在第二,属于主要因素。由以上分析可知,基于抗折强度、抗压强度A2为最优,基于材料表观密度和抗压软化系数A3为最优,基于抗折软化系数A1为最优。当选取A1时,抗折强度相对于选A2时降低0.80%,即(11.26-11.35)/11.26=-0.80%;抗压强度降低 5.59%,即(99.32-104.87)/99.32=-5.59%;表观密度降低0.07%,即(56.75-56.79)/56.75=-0.07%;抗折软化系数增加29.45%,即(2.92-2.06)/2.92=29.45%;抗压软化系数增加13.50%,即(2.37-2.05)/2.37=13.50%。选取A2、A3时以相同方法进行分析,具体分析情况见表3。

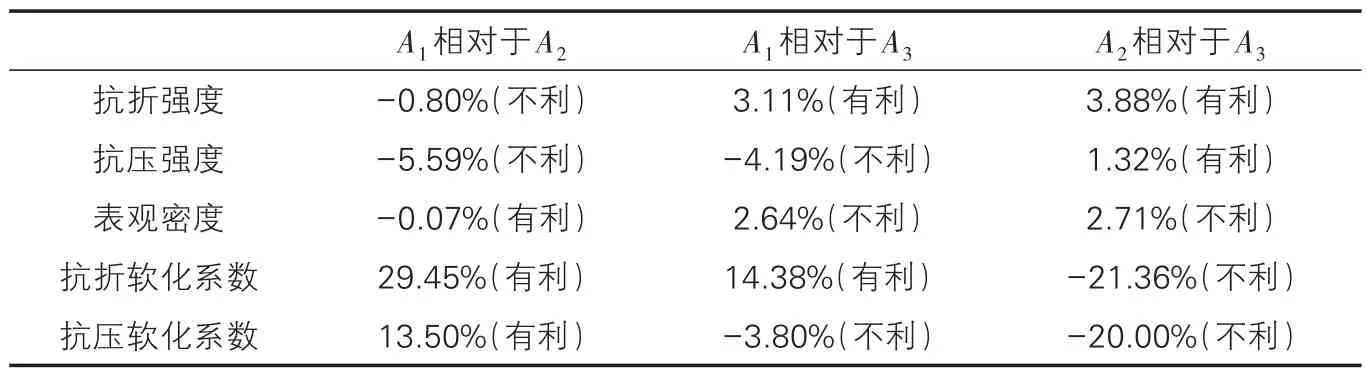

表3 因素A最优值分析比较表

由以上分析结果可知,选取A1相对于选取A2,抗折强度和抗压强度分别下降0.80%、5.59%,降低幅度较小;材料表观密度降低0.07%;抗折软化系数和抗压软化系数分别提高29.45%、13.50%,提高幅度较大。因此选取A1优于选取A2。同理,由表3 分析结果可得出选取A1优于选取A3,选取A3优于选取A2。综合考虑选取A1为最优。

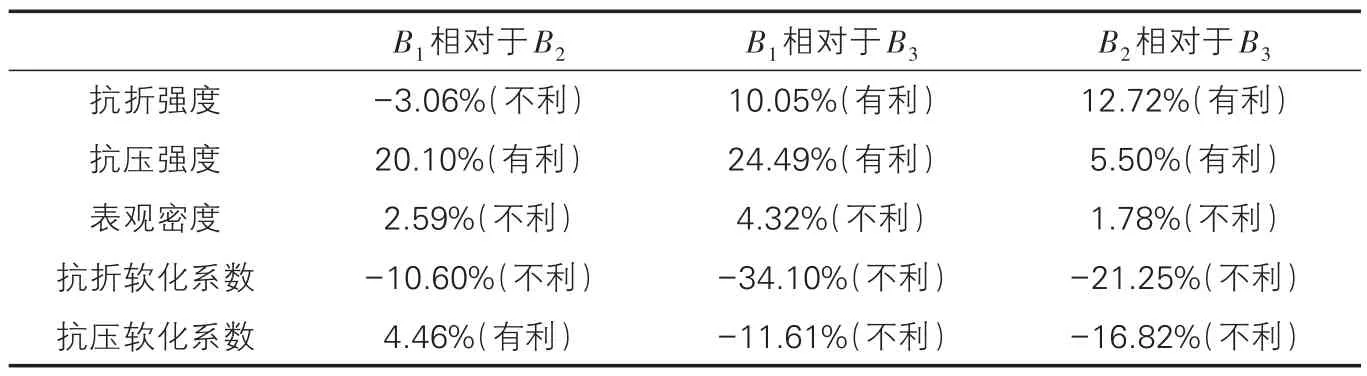

因素B 材料抗折强度、抗压强度和表观密度影响的显著性排在第一,属于主要因素;抗折软化系数、抗压软化系数分别排在第三位和第四位,属于次要因素。由以上分析可知,基于材料抗折强度B2为最优,基于抗压强度B1为最优,基于材料表观密度、抗折软化系数、抗压软化系数B3为最优。分别选取B1、B2、B3进行分析,具体分析情况见表4。

由表4分析结果可得出选取B1优于选取B2,选取B3优于选取B1,选取B3优于选取B2。综合考虑选取B3为最优。

因素C 对抗折强度以及抗压强度影响显著性均在第二位,属于主要因素;对材料表观密度、抗折软化系数影响显著性均在最后一位,对抗压软化系数影响显著性在第三位,属次要因素。基于材料抗折强度、抗压强度,均为选取C2为最优。

表4 因素B最优值分析比较表

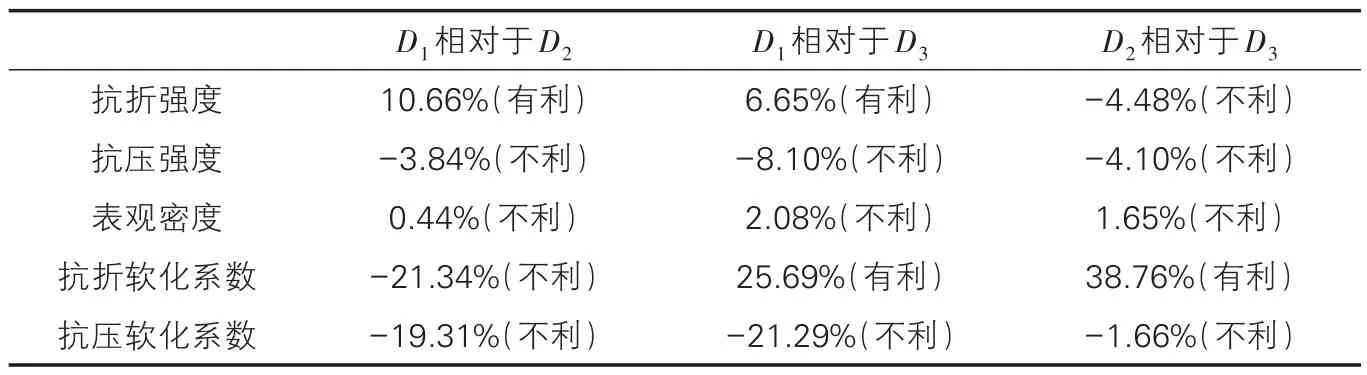

因素D 对材料抗折强度、抗压强度、表观密度的影响显著性均排在第三,属于次要因素;对抗折软化系数、抗压软化系数影响显著性排在第一,属于主要因素。基于材料抗折强度最大应选D1,基于抗折软化系数最大应选取D2,基于抗压软化系数最大、抗压强度最大、材料表观密度最小应选取D3。分别选取D1、D2、D3进行分析,具体分析情况见表5。

表5 因素D最优值分析比较表

由表5 分析结果可得出选取D2优于选取D1,选取D1优于选取D3,选取D2优于选取D3。综合考虑选取D2为最优。

本次试验的最优组合为A1B3C2D2,即粉煤灰、脱硫石膏、石灰、硅粉的质量份数比为0.5:2.0:0.3:0.1。

4 结束语

粉煤灰对材料抗折强度、抗压强度的影响均为最不显著。

脱硫石膏对材料抗折强度、抗压强度和表观密度三个指标的影响均为最显著。

硅粉对材料抗折软化系数和抗压软化系数两个指标的影响均为最显著。

材料表观密度≤19.0kN/m3时,粉煤灰:脱硫石膏:石灰:硅粉的最优配合比为0.5:2.0:0.3:0.1。