轻量化高强方钢龙骨覆塑模板快拆支撑体系分析

2024-05-15王志强安徽水利开发有限公司安徽蚌埠233000

王志强 (安徽水利开发有限公司,安徽 蚌埠 233000)

1 前言

模板工程是混凝土浇筑和振捣施工的基础,直接关系到整个工程的质量,必不可少且需重点关注[1]。传统模板支撑体系采用方木和普通钢管支撑,方木强度低、损耗大,需要消耗大量的材料,拆装转运不便,工人劳动强度大,模板及主次龙骨无法快拆,拆除周期长,不利于材料的周转使用;传统木模板表面粗糙,强度低,与混凝土易粘连,混凝土成型质量差[2-3],这些问题不仅影响施工效率,还对工程质量造成了潜在的威胁。近年来,学者们针对模板工程开展大量研究,在模板支撑系统和快拆工艺方面产生较多成果[4-11]。相关成果已应用在工程中,为模板工程技术的进步和发展注入了新的活力。随着新材料、新工艺、新方法、新设备的应用,模板工程将不断向高效、智能、环保和信息化方向发展,为建筑行业的发展注入新的活力。

某公司在工程生产实践中研发了新型模板及支撑体系,同时依托怀远经济开发区承接长三角产业转移产业园建设项目等工程,经多次优化提炼,形成轻量化高强方钢龙骨覆塑模板快拆支撑体系。

2 轻量化高强方钢龙骨覆塑模板快拆支撑体系特点

2.1 采用超高强方钢龙骨,强度高、重量轻,降低人工劳动强度

采用Q1350 合金军工级钢制作模板支撑架体,强度高、重量轻、耐用,降低工人劳动强度。高强方钢不易变形、耐腐蚀,使用寿命长,周转率高、摊销成本低,可替代方木、钢管。在层高3.5m 以下,可作为立杆。

2.2 研发大型模板覆膜设备,覆塑模板强度高,混凝土成型质量好

模板覆塑PP 材质的塑料表层膜,模板不吸水、不易变形、使用寿命长,混凝土成型质量好、强度高。模板表面覆塑受损后,对模板进行重新覆塑,实现二次利用,降低模板摊销费用。

2.3 研发顶板快拆支撑体系,提高模板及主次龙骨周转效率,摊销成本低

研发顶板盘扣快拆体系,盘扣架体搭配盘扣快拆头,实现模板及加固系统早拆,每栋楼少配3 层顶板模板和支撑,节约材料,也减少每层主次龙骨材料及模板周转时间,实现模板及主次龙骨的快速周转,降低材料摊销成本。

2.4 特制阴、阳角模板,解决根部漏浆

剪力墙和框架柱阴阳角采用特制模板,阴阳角模板实现阴阳角位置无拼缝,拼缝位置移位到平面处,混凝土成型好。剪力墙、柱根部采用薄角铁防漏浆措施,有效解决了根部漏浆问题。

3 工艺流程

3.1 工艺流程

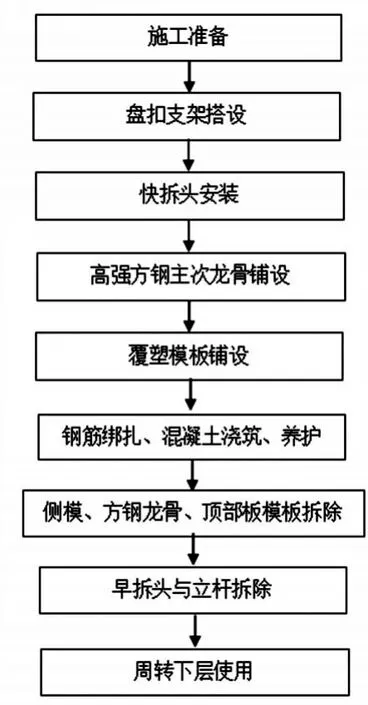

工艺流程如图1。

图1 工艺流程图

3.2 操作要点

3.2.1 施工准备

对基础柱子进行凿毛处理,清除松散混凝土并修整凹凸表面,同时确保不损伤柱体。完成凿毛后,使用排尘工具清理工作区域,并对凿毛后的柱子实施成品保护措施,以维持其质量与完整性。

在碎石基础上打标高桩,精准控制垫层厚度。浇筑前确保碎石基础湿润,利用激光扫平仪实时监测垫层标高。混凝土浇筑时加强振捣,确保密实度,并在表面进行二次收光,提升平整度。最后,采用土工布对垫层进行养护,确保其质量。

高强方钢等受力杆件检查。检查高强方钢、钢管的外观,确保没有明显的磨损、变形或裂纹。同时,要检查高强方钢、钢管的尺寸是否符合标准,包括管径、壁厚等,对于锈蚀严重的钢管,应进行除锈处理或更换。

快拆头等扣件材料检查。快拆头等扣件是连接脚手架钢管的重要部件,其质量直接关系到脚手架的整体稳定性。检查扣件的外观,确保没有裂纹或严重磨损。同时,要检查扣件的尺寸是否符合标准,并确保其能够牢固地连接钢管。对于不合格或损坏的扣件,应及时更换。

底座和支座检查。底座和支座是脚手架的基础部件,其质量直接影响脚手架的稳定性和承载能力。检查底座和支座的外观,确保没有严重磨损或变形。同时,要检查底座和支座的尺寸是否符合标准,并确保其能够牢固地固定在地面或楼板上。对于不合格或损坏的底座和支座,应及时更换。

对脚手架材料进行质量检查还包括对材料的质量证明文件进行检查。确保所有材料都符合相关标准和规范的要求,并具备完整的质量证明文件。对于不合格的材料,应及时处理或退回供应商,避免使用不合格的材料。

3.2.2 盘扣支架搭设

使用全站仪和经纬仪测量放线,确定立杆位置并摆放底托。采用不同长度立杆组合,避免相邻断面在同一步内。横杆与立杆同步搭设,确保插销牢固,同时按要求搭设斜杆并确保插销稳定,以增加架体强度。搭设两步盘扣时安装水平网,做好安全防护。

3.2.3 快拆头安装

在盘扣立杆顶部安装快拆头,调整螺杆至适当长度,固定上部轻量化高强方钢锁舌,调整快拆头方向,便于后续主龙骨安装,见图2。使用盘扣架与快拆头组合,实现模板与加固系统的早期拆除,减少每层主次龙骨和模板材料的占用时间,提高周转率,降低材料消耗。

图2 快拆头

图3 快拆体系拆除后图

3.2.4 高强方钢主次龙骨铺设

盘扣快拆头上部左右两边垂直放置轻量化高强方钢作为主龙骨,轻量化高强方钢卡入快拆头凹槽内。主龙骨上放置轻量化高强方钢作为次龙骨。主次龙骨铺设均匀,同层平行,上下层垂直交错。

3.2.5 覆塑模板铺设、钢筋绑扎、混凝土浇筑、养护

盘扣快拆头上部铺设28.0cm 宽覆塑模板。在覆塑模板上安装拉片,快拆部位铺设91.5cm 宽装有拉片的覆塑模板,方便后期覆塑模板早拆。

梁柱钢筋绑扎施工后,弹线确定位置,进行板钢筋绑扎。

钢筋绑扎完成后,先浇筑框架柱混凝土。先浇筑15cm 厚水泥砂浆,两个振捣棒插入框架柱对角后继续浇筑柱混凝土,第一次浇筑高度小于1m,框架柱对角充分振捣后,变换振捣棒位置,振捣另两个柱对角混凝土。底部混凝土充分振捣后,再浇筑混凝土至4m 高度,重复上述振捣过程。静置1h,待混凝土初凝前继续浇筑混凝土至柱顶,重复上述振捣过程,然后进行梁板混凝土浇筑。注意梁板混凝土充分振捣,对混凝土表面进行二次收光。

混凝土浇筑完成后,待混凝土强度达到2MPa 时,覆盖土工布进行养护,根据温度情况进行洒水养护,养护时间为7~14d。

3.2.6 侧膜、方钢龙骨、顶部板模板拆除

梁侧面梁夹及覆塑模板的拆除。当梁板混凝土的强度达到设计值的50%以上时(通常需要约3d,具体时间需以同条件试块的强度为准)。首先需要拆除的是梁侧面的梁夹和覆塑模板,这一步是为了释放混凝土的侧向压力,防止模板对初凝的混凝土造成约束,导致裂缝产生。在拆除梁夹时,应确保梁的整体稳定性,避免因过早拆除造成梁的变形或损伤。

板底快拆头锁舌的敲击松动。在确保梁侧面模板安全拆除后,下一步是敲击松动板底的快拆头锁舌。快拆头的设计是为了方便模板的快速安装和拆卸,通过敲击锁舌,可以使快拆头与混凝土板分离,为下一步的方钢龙骨拆除做好准备。

主龙骨和次龙骨的拆除。在确保板底快拆头已经松动后,开始拆除上部轻量化高强方钢主龙骨和次龙骨。在拆除过程中,应遵循从上到下、从外到内的顺序,确保整体结构的稳定性。同时,应小心处理龙骨连接部位,避免突然断裂或脱落导致安全事故。

覆塑模板的拆除。轻量化高强方钢拆除后,可以通过安装的拉片对91.5cm宽的覆塑模板进行拆除。这一步需要谨慎操作,避免模板与混凝土黏结在一起,导致表面损坏或结构变形。在拆除过程中,应尽量保持模板的完整性,方便后续的清洗和保养。

材料的运输与周转。拆除的轻量化高强方钢及覆塑模板需要及时运至上层,以便进行下一轮的施工。在运输过程中,应确保材料的安全,避免因颠簸或碰撞导致损坏。同时,应做好保养工作,延长其使用寿命。

侧模、方钢龙骨和顶板模板的拆除必须严格遵守相关安全规定,确保施工人员的安全和建筑结构的稳定性。

3.2.7 早拆头与立杆拆除

梁柱混凝土强度达到100%后拆除盘扣早拆头及早拆头上部覆塑模板。分层拆除盘扣立杆体系,未拆除部位的拉杆及横杆不得大面积提前拆除。拆除的材料分类码放,并对模板进行清理,清理后周转上层使用。

4 应用实例与经济效益分析

轻量化高强方钢龙骨覆塑模板快拆支撑体系应用于安徽水利禹会区食品双创产业园,工程总建筑面积89636.4m2,模板展开面积431649.0m2。工程应用表明,与传统工艺相比,该体系模板及加固材料的高效周转利用,能够有效地保证施工质量,同时降低支模难度,有效减少了混凝土漏浆、烂根、蜂窝、麻面等问题,提高了施工安全,大幅度提高了建筑主体的施工生产效率,节约了10d 工期,轻量化超强钢覆塑模板支撑体系比普通模板支撑体系节省17.27 元,比铝模及支撑体系节省21.58 元,其整体经济效益显著,见表1。

表1 经济效益对比

5 结束语

利用超高强度Q1350 合金钢制成高强方钢龙骨代替方木、普通钢管用于模板支撑体系,高强方钢壁厚小,强度高。覆塑模板采用大型覆膜设备在模板表面覆上PP 材质的塑料表层膜,不吸水、不易变形、使用寿命长。覆塑模板减少混凝土水分流失,混凝土成型质量好、强度高。盘扣架体搭配盘扣快拆头,支撑主龙骨位置采用可拆卸结构,实现模板及加固系统早拆,减少方钢龙骨及覆塑模板周转时间,降低摊销成本。