高温微米球压痕测试装置的设计与应用

2024-05-15宋慧伟蒋文春

杨 滨,宋慧伟,蒋文春

(中国石油大学(华东)新能源学院,山东青岛 266580)

0 引言

高温服役装备是石油化工、火电、核电等能源领域的核心装备,在这些设备的使用过程中,由于长期处于高温、高压等恶劣苛刻的环境[1],材料的力学性能会发生退化,导致设备损坏,进而引发事故。因此,针对相关设备开展高温结构完整性评估显得尤为重要。然而,传统的力学性能测试实验具有取样体积大、破坏设备完整性的局限[2],不适用于在役装备延寿和更换的决策制定。与传统测试方法相比,压痕测试技术具有微损测试、不破坏设备完整性等优点[3-4],可以方便、快速、准确地测试设备的实时性能[5-6],在老旧能源装备延寿评估领域具有很大的发展潜力。

现有的压痕测试装置主要是在常温条件下测得材料力学性能,难以在高温环境下开展压痕测试实验。目前仅有美国ATC 公司、英国MML 公司等推出了商业化高温压痕测试装置,但价格昂贵,国内高温压痕测试研究起步相对较晚。为更准确地表征能源装备在实际服役温度条件下的力学性能,研发了一种高温环境下的压痕测试装置。相较于传统高温测试装置,该装置测试速度快,适用于不同形状试样[7],可在相同加热条件下对单个试样进行多次实验。

1 球压痕实验原理

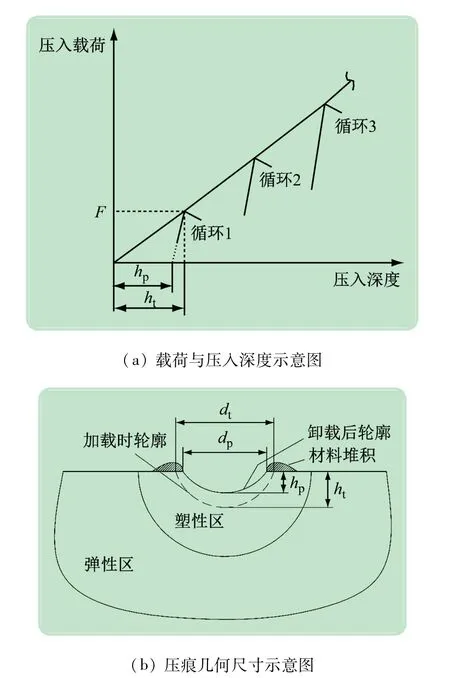

球压痕测试技术是一种微损测试技术,通过同步测量连续加卸载循环作用下的载荷与位移数据[8],得到载荷-深度曲线。典型的连续球压痕载荷-位移曲线如图1(a)所示(图中仅示例了3 个加卸载循环)。在每个加卸载循环中,均发生弹性变形与塑性变形,被测试样表面对应的压痕几何尺寸如图1(b)所示。实验直接测得每个加卸载循环的最大压入载荷F和最大压入深度ht,卸载后的残余塑性深度为hp,最大压入载荷对应的压痕直径为dt,卸载后的残余压痕直径为dp。每个加卸载循环通过弹塑性关联模型[9],可以获取一组对应的等效应力-等效应变数据。针对多次加卸载测试获取的多组等效应力-等效应变数据,采用幂律方程(Holloman 方程)进行拟合,便可以获取真应力-真应变曲线以及其他材料性能[10],即:

图1 加卸载过程中载荷-深度及压痕轮廓示意图

式中:σ为真应力;ε 为真应变;K为硬化因数;n为应变硬化指数。

2 高温微米球压痕测试装置设计

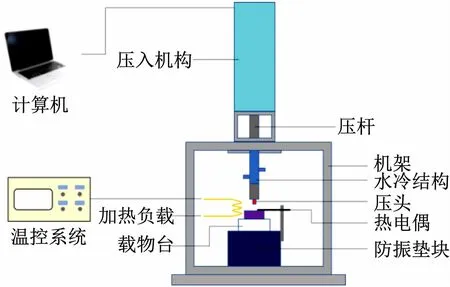

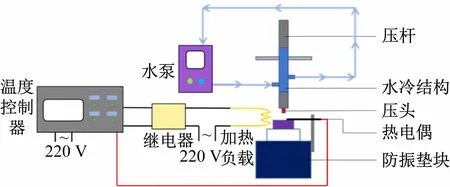

搭建的高温微米球压痕测试装置整体包含五部分:常温压痕测试模块、加热温控系统、隔热结构、控制系统与计算软件。该装置可实现常温至300 ℃下的压痕测试实验,并可通过可视化客户端实时监测实验数据曲线。通过控制系统可以实现压痕设备的微米级精确控制以及载荷、位移等传感器数据的高速实时采集,并通过内置算法实现完整的连续微压痕实验。该装置示意图如图2 所示。该装置测试对象主要为小试样,具有测试效率高、试样形状不固定等优点。相较于传统高温测试实验,高温压痕测试实验可以准确快速地测试试样在某一点处的局部力学性能和材料特性[11-13]。

图2 高温微米球压痕测试装置示意图

2.1 常温压痕测试模块

(1)压入机构。该装置将伺服电动机作为驱动,通过传动机构将电动机输出端旋转运动转换为直线运动。传动机构输出端依次连接力传感器、压杆、水冷杆、压头转接件、压头,实现压头在垂直方向的压入。压杆材料为430 不锈钢;水冷杆由于长时间通入介质,且底部温度较高,因此选用316 不锈钢;压头转接件所受温度较高,选用GH4049 高温合金。

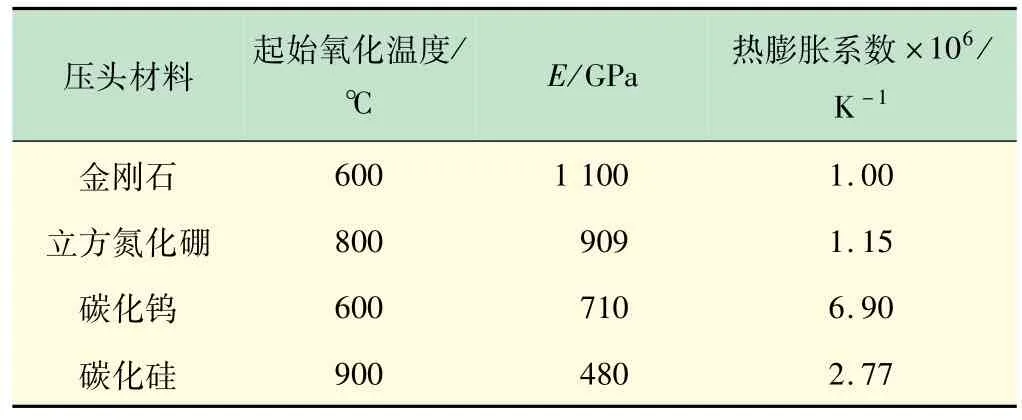

由于压头与试样需要加热到相同温度[14],并承受一定载荷,在反复加卸载过程中容易出现磨损破坏,因此压头需要选取具有耐高温、强度高、抗氧化特性的材料。目前常用的压头材料如表1 所示。综合考虑起始氧化温度、弹性模量、常温下热膨胀系数等因素,选用金刚石作为压头材料。

表1 不同压头材料的高温性能

该装置需要实现对压入机构的微米级控制并输出数据,控制系统通过单片机的内置算法驱动主轴电动机[15],进行连续的加卸载过程,并通过有线传输实现与上位机的实时交互。控制系统硬件部分由单片机、外围电路和外设组成。上位机与控制系统之间通过线缆实现通信。微米级的高精度控制,对主轴电动机转速的要求很高,系统通过CAN通信接口与步进电动机驱动器进行通信,上位机通过单片机内置驱动程序实现对步进电动机电流、转速的双闭环控制。

(2)传感结构。该装置的核心功能是准确、同步、快速地采集载荷、位移数据,因此需要在量程、尺寸、成本允许的情况下,选择更高精度的传感器。传感结构包括定制力传感器与接触式位移传感器。

力传感器量程的选择与装置压头的直径及被测材料有关,球形压头的直径越大,对应的力传感器量程也越大,该装置球形压头直径为1.5 mm,定制力传感器量程为0~1 500 N,测量精度为0.1 N。

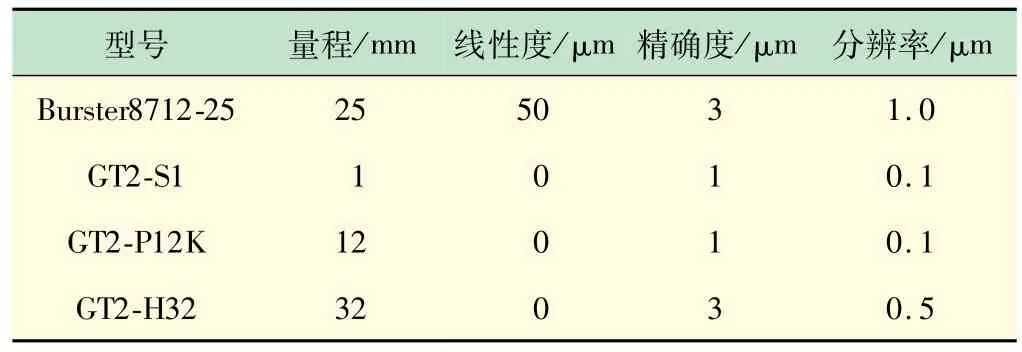

由于该装置对位移数据精度要求较高,因此在调研并对比了多种电阻式位移传感器和光栅位移传感器后,选择型号为GT2-P12K的光栅位移传感器,不同位移传感器参数对比如表2 所示。光栅位移传感器具有检测范围大、检测精度高、响应速度快等特点,相较于普通电阻式位移传感器,其在量程范围内为完全线性,而普通电阻式位移传感器的非线性会对本装置造成较大的误差,所以光栅位移传感器可获得满足该装置精度要求的数据。

表2 不同位移传感器参数对比

控制系统对载荷、位移数据进行实时高速采集并进行数据处理,后将其发送到上位机。传感器输出的电量信号微弱,单片机无法直接采集,需要通过数字变送器将载荷传感器与位移传感器输出的毫伏电压信号转换为RS232 数字信号,并通过串口芯片将数字信号转换为ttl信号输送给单片机。液晶屏幕能够实时显示载荷、位移数据以及加载速率。

(3)主体机架。高温微米球压痕测试装置主体机架包括上支撑板、侧支架、底座以及位移传感器支撑件。各零件间均通过螺栓紧固,采用铝合金7075 材料。机架整体采用四点支撑结构,具有较高的强度及良好的稳定性。由于高温微米球压痕测试装置在高温环境下开展实验,因此压头需要加热至测试温度;而传感元件在室温环境下工作,因此设计了位移传感支撑件,将位移传感器上移至压杆附近,使传感元件远离热源。实验过程中监测到传感元件处温度始终低于30 ℃,上部电子元件均可正常工作。

2.2 加热温控系统

对比目前适用于高温微米球压痕测试装置的几种加热方式,选择加热片加热作为热加载技术。选用氮化硅为基体,内置钨丝为加热源的加热片,满载功率达400 W。

温度控制方式为比例-积分-微分调节,包含温度控制器、固态继电器及K 型定制热电偶。温度控制器的控制精度为0.1 级,能够实现对实验温度的精准控制。固态继电器接收温度控制器的控制信号,通过开/关加热器的电源或调整加热器的电压进行控制。K型热电偶量程达到1 200 ℃。热电偶与所测试样直接接触,保证测量值的真实性。加热片与热电偶分别通过对应夹具固定于垫块侧表面。加热温控系统如图3所示。

图3 加热温控系统

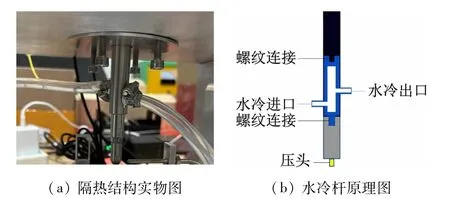

2.3 隔热结构

测试过程中加热元件将压头与试样同时加热,因此需要对核心元件进行热屏蔽保护。压头通过杆件与力传感器相连,为了避免热量传导至力传感器,在压杆与压头转接件间增加水冷杆,通入循环冷却水以带走杆件中多余的热量。在上支撑板底面连接隔热板,隔绝加热片加热产生的热流,使之流入外界大气中。水冷杆及隔热结构能够实现对核心元器件的保护,隔热结构实物图与水冷杆原理图如图4(a)、(b)所示。

图4 测试装置隔热结构

3 高温微米球压痕实验

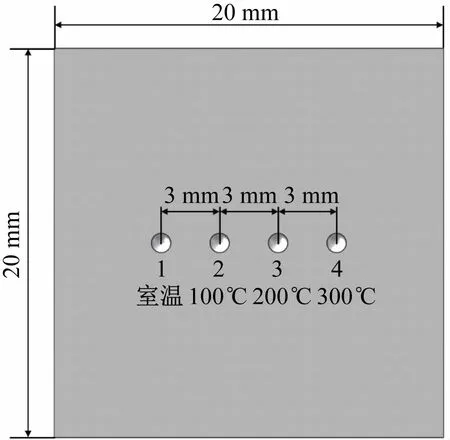

选取Q345 钢制备试样,试样尺寸为20 mm ×20 mm×10 mm。将试样固定于氧化铝陶瓷载物台表面后,分别在室温、100 ℃、200 ℃、300 ℃下进行球压痕测试,调节温度控制器内部程序,当温度达到设定值后保温5 min。预加载设定为7 N,压入深度为0.08 mm,加卸载速率为0.15 mm/min。本实验加卸载循环数设定为7,每次卸载载荷为当前载荷的50%。将测试的压痕载荷-压入深度数据导入自主开发的后处理软件后,获取相关的力学性能。

4 实验结果分析

4.1 载荷-位移曲线

在Q345 钢试样表面进行了多组压痕实验,被测试样表面测试点如图5 所示。图5 中的1、2、3、4 分别对应室温、100 ℃、200 ℃、300 ℃下的压痕测试点,相邻测试点间均等距排列。

图5 被测试样表面压痕测试点示意图(mm)

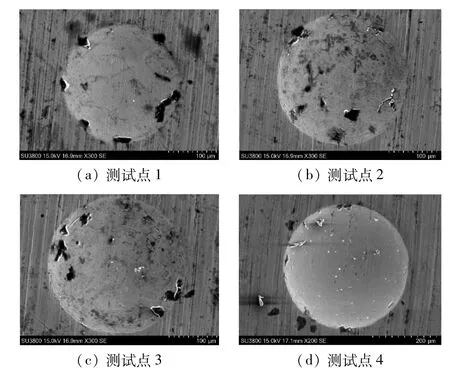

图6(a)~(d)分别对应SU3800 扫描电子显微镜观测下压痕点1、2、3、4 的表面形貌。图中的黑色斑块为高温氧化结果。图6 中压痕点1、2、3、4 对应的半径分别为1.100、1.375、1.475、1.750 mm。随着实验温度的升高,残余压痕半径增加,真应力计算值降低,真应变计算值增加。在对所有循环的数据点进行分析拟合时,由于残余压痕半径的增加,得到的屈服参数降低,对应压痕点的屈服强度计算值降低。

图6 试样表面测试区域放大图

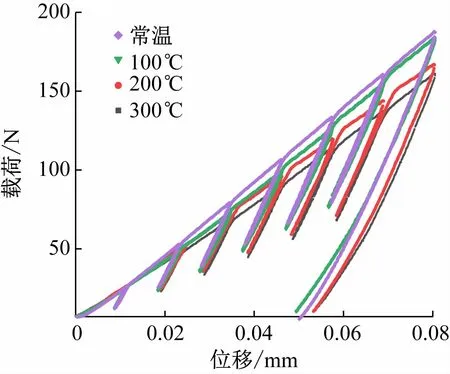

该实验装置直接测得的Q345 钢不同温度下的载荷-位移曲线如图7 所示。

图7 Q345钢不同温度下载荷-位移曲线

相同载荷条件下,压入深度的排序为室温<100 ℃<200 ℃<300 ℃。随着实验温度的升高,加载斜率减小,卸载斜率与再加载斜率基本保持不变。载荷-位移曲线呈现下降的趋势,屈服强度随着温度的升高而降低,这是由于热量增加了材料中原子的迁移率和位错,位错攀爬等变形机制比在室温下更容易,因此材料的强度降低,塑性提高。

4.2 真应力-真应变曲线拟合

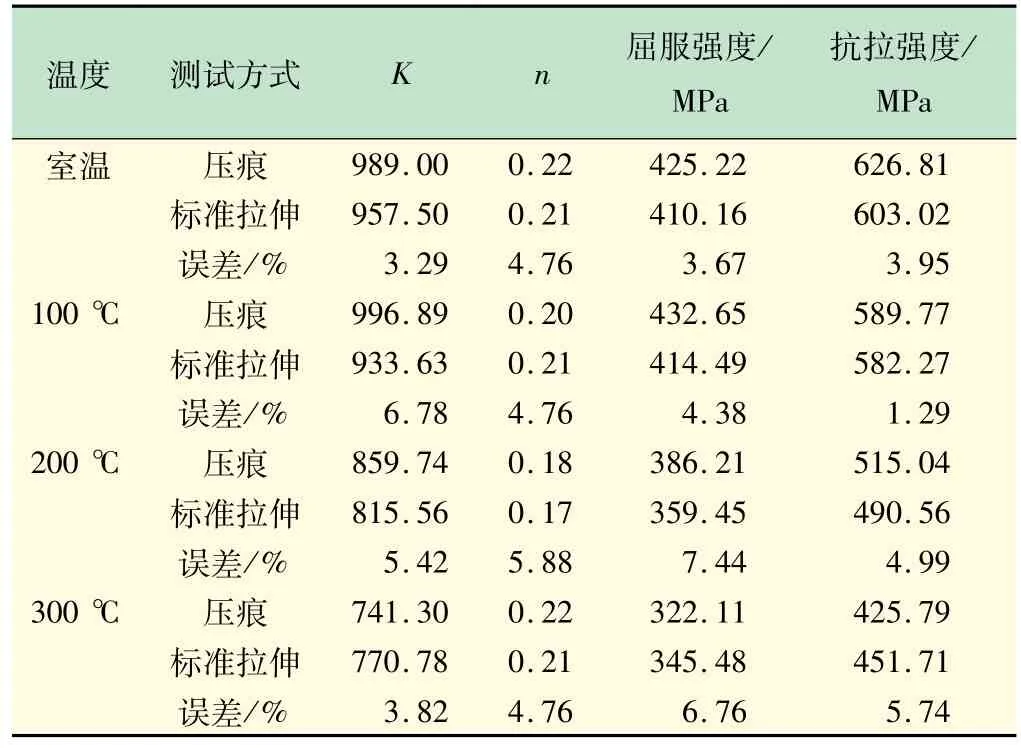

真应力-真应变曲线拟合参数通过计算平台拟合计算得到。使用计算软件分别对不同温度各自对应的7 组循环数据点进行幂律关系拟合,并与标准拉伸曲线拟合参数对比[16],误差均在合理范围内,吻合良好。由于温度对压头及杆件连接处柔度产生了影响,因此载荷-位移数据产生一定偏差。当实验温度升高时,屈服强度及抗拉强度均降低,如表3 所示。

表3 不同温度下压痕实验与标准拉伸实验数据对比

5 结语

设计并搭建了高温微米球压痕测试装置,针对现有压痕测试装置常温测试的局限性,通过改进压入机构、传感结构,自主设计了主体机架、加热温控系统及隔热结构,解决了高温环境下进行压痕测试实验的难题。该装置使用小试样进行测试,配合可视化控制界面及数据处理软件,有效提升了实验效率,降低了实验成本。