柔索驱动单元的模型辨识与控制器设计

2024-05-15邹宇鹏张宗源王梦菲张际平来小靖王新庆

邹宇鹏,张宗源,王梦菲,张际平,来小靖,王新庆

(中国石油大学(华东)机电工程学院,山东青岛 266580)

0 引言

并联柔索驱动机器人具有工作空间大、负载能力强的优点,在实现模拟力场的应用中具有性能优势[1-2]。并联柔索驱动机器人通过控制各个柔索驱动单元输出柔索的力来实现承载对象力场模拟。为了达到柔索力良好的加载效果,设计性能好的控制系统对柔索驱动应用有着重要的意义[3],而设计控制系统的重要前提是建立被控系统准确的数学模型[4-6]。受摩擦和参数时变性等不确定性因素的影响,柔索驱动系统实际运行状态与理论模型往往存在一定差距[7-8]。

根据柔索驱动单元系统组成特点进行数学建模,并开展系统模型辨识实验,验证了柔索驱动单元理论模型的准确性。基于辨识得到的数学模型,对柔索驱动单元进行控制器设计。通过仿真和实验验证了控制器的优越性,同时证明了模型辨识的有效性[9]。

1 系统理论模型

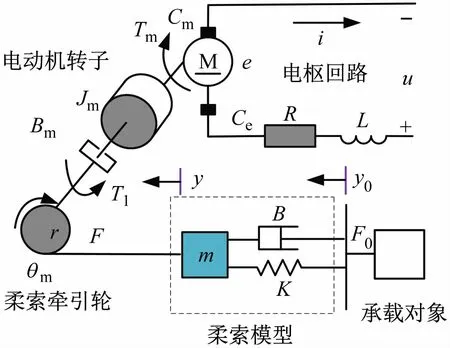

并联柔索驱动机器人的柔索驱动单元结构如图1所示。柔索驱动单元模型如图2 所示。图2 中各符号含义及数值大小如表1 所示。

表1 柔索驱动单元机理模型符号含义

图1 柔索驱动单元结构

图2 柔索驱动单元模型

直流力矩电动机驱动柔索牵引轮转动,运动过程中柔索可看作“质量-弹簧-阻尼”模型[10]。根据如图2所示的柔索驱动单元模型,建立柔索驱动单元力伺服系统数学模型。电动机转子及牵引轮的力矩平衡方程为:

电动机电枢回路方程为

反电动势e与电动机转速的关系为

柔索“质量-弹簧-阻尼”模型的力平衡方程为

牵引轮线位移

对式(1)进行拉氏变换,可得

将式(4)和式(5)联立,并进行拉氏变换,可得

式中:I(s)表示电枢电流i拉氏变换后的像函数;U(s)表示电枢电压u拉氏变换后的像函数。

柔索驱动单元力输出系统的模型框图如图3 所示。其中,Y0(s)和Y(s)分别为拉氏变换后的柔索末端位移和牵引轮线位移。

图3 系统传递函数框图

由图3 可知,柔索驱动单元主动对承载对象加载时,即承载对象位移y0为零及运动速度为零,系统传递函数为

式中:G(s)表示输入电压u到输出力F的柔索驱动单元系统的传递函数。G(s)计算式为

2 模型辨识实验原理及系统组成

基于Links实时半物理仿真实验平台的柔索驱动单元模型辨识系统原理框图如图4 所示。

模型辨识的基本原理为:以周期方波信号的形式输入期望电压u,上位机与Links快速原型仿真机通过以太网实时通信,仿真机利用通信卡与驱动板通信,使电动机驱动器产生对应的驱动电压并控制电动机运转;通过编码器信号获取柔索伸长量l,通过Links 计数器采集编码器信号并返回上位机,驱动器检测电动机电枢电流并输出对应的电压,运动控制卡采集驱动器输出的电压从而获得电压数据,上位机将电压数据转换为对应的电流数据,继而按照电流与力的对应关系、编码器信息与位置/速度信息的对应关系将电流数据和脉冲数据转换成力和位置/速度信息;借助Matlab System Identification工具箱处理实验数据,实现对柔索驱动单元的模型辨识[11-13]。

3 系统模型辨识

3.1 柔索驱动单元力与电流标定

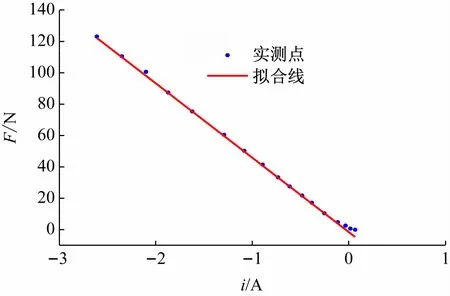

柔索驱动单元通过驱动输出电流控制输出力。永磁直流力矩电动机输出的力矩与电流为线性关系,因此需要对柔索驱动单元柔索初始端张力与电流进行标定。

将ACS712 霍尔电流检测芯片串联在电动机的电枢回路中,依据霍尔原理对电流进行检测,输出电压uout与电流i关系式为

图5 电流与力的线性关系

i与F的拟合关系为

式中:a=-45.706 6;b=-2.570 1。

3.2 G(s)模型辨识

根据实时输入电压u和对应的输出力F构造实际系统的传递函数G(s)。实验步骤如下:

(1)柔索末端固定,保证柔索驱动单元输入速度为零。在给系统施加一定幅值的方波电压信号uq前,柔索驱动单元需要具有一个基准电压u0,方波电压uq的幅值应小于基准电压,保证柔索始终处于张紧状态。如图6(a)所示,实验过程中利用RT-Sim 软件实时监测并采集输入的电压u和输出的柔索张力F。

图6 基于Matlab System Identification 工具箱的模型辨识

(2)如图6(b)所示,利用Matlab软件中的System Identification工具箱处理获取的实验数据,选用传递函数模型估计系统模型。

首先,进行数据预处理。将RT-Sim软件采集到的数据导入Matlab 工作区,利用System Identification 工具箱对电压u和柔索张力F进行处理,模型辨识过程如图6(c)所示。以Time domain data数据类型导入工具箱。

然后,设置模型类型。如图6(d)所示,在Estimate菜单中设置模型类型为Transfer Functions Model,根据辨识模型中的极点3、零点2 确定参数模型的结构形式。

迁移实验:将3×104个细胞置于上室中(孔径8 μm),下室填充无血清培养基,细胞在Transwell小室中培养48 h后用于迁移测定,迁移的细胞被1%的结晶紫染色,随机选择5个视野,在倒置显微镜下计数迁移到下侧的细胞数。侵袭实验:将基质胶在4℃条件下过夜融化,并与3倍体积的无血清培养基混合均匀后加入24孔Transwell小室(每孔50 μL),其余实验步骤及方法同迁移实验。实验重复3次。

最后,进行模型验证。将辨识得到的模型导出到Matlab的工作空间,绘制前向通道传递函数模型。

(3)重复(1)、(2)2 个步骤。进行多组实验,基准电压u0从10 V增加到30 V,步长为1 V,第n组实验的模型辨识结果记为Gn(s)。

(4)绘制辨识得到的模型和标称模型的伯德图,如图7 所示。总体来看,辨识结果与理论模型的吻合度较高,G(s)的理论模型是有效的。辨识结果与理论模型G(s)有一定的偏差,这表明柔索模型存在一定的不确定性。

3.3 系统不确定性实验验证

柔索驱动单元不确定性主要是由柔索本身的不确定性因素引起,其中柔索刚度系数K是影响柔索驱动模型响应速度的主要不确定性因素。为验证系统不确定性对系统理论模型的影响,对长度为0.2 m 高刚度和长度为1.5 m低刚度的2 种柔索分别进行前向通道G(s)模型辨识(记为Ghk(s)和Glk(s)),并与理论模型进行对比,辨识结果如图8 所示。

从图8 可以看出,理论模型在低频段吻合程度较高,在高频段高刚度的剪切频率高于理论模型,低刚度的剪切频率低于理论模型。这说明,绳索越短,系统刚度越高,系统响应速度越快。对比结果表明,系统理论模型具有较高的置信度。

4 柔索驱动单元力伺服控制器设计

4.1 前向通道动态特性分析

由式(11)可知,系统传递函数G(s)分母由一阶惯性环节和二阶振荡环节组成,分子为二阶微分环节。从图7 的伯德图看出:在低频段,幅频响应曲线平直,无须校正;在高频段,受二阶微分环节的影响,幅值迅速衰减。总体而言,系统存在幅值整体超前和相位滞后问题。前向通道传递函数分母中不含积分项,是典型的零型系统,零型系统无法满足系统加载的要求[14-15]。

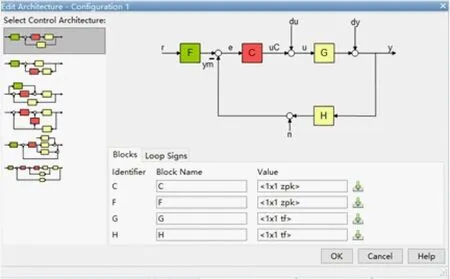

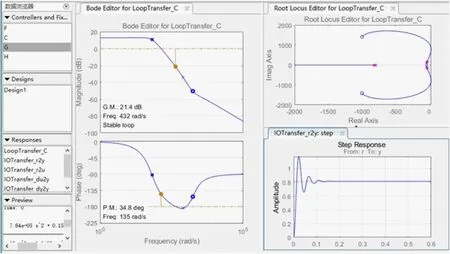

利用Matlab控制系统设计工具箱中的SISOtool工具进行前向通道控制器的设计,控制构型如图9 所示。图9 中,C表示控制器,G 表示被控对象,H 表示反馈环节,F 表示滤波环节。G 环节导入前向通道传递函数,其余环节默认为1。系统前向通道传递函数在SISOtool界面下的开环频率特性曲线、阶跃响应曲线以及根轨迹如图10 所示。前向通道传递函数具有21.4 dB的幅值裕度,34.8°的相位裕度,系统阶跃响应振荡大,调节时间为0.09 s,因此需要对系统进行校正。

图9 控制构型

图10 被控对象响应曲线

4.2 主动加载无干扰PID控制器设计

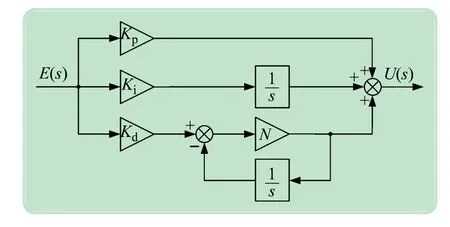

比例-积分-微分(PID)校正是控制系统最常用的控制器之一,引入PID控制器后,系统型别从0 型提高到Ⅰ型,改善了系统的稳定性。由于PID 中微分环节引入了高频干扰,因此选用不完全微分PID 对系统进行控制,从而抑制高频噪声的干扰。不完全微分PID控制结构如图11 所示。图中,E(s)表示偏差信号,其传递函数为:

图11 不完全微分PID控制

式中,N为一阶滤波环节的转折频率。

不完全微分PID校正后的SISOtool交互界面如图12 所示。最终确定不完全微分PID 的参数为:Kp=0.8,Ki=400,Kd=0.007,N=240。经不完全微分PID校正后系统的动态特性得到了显著改善,相位裕度由初始的34.8°达到50.1°,与被控对象本身的阶跃响应相比,经不完全微分PID 校正后系统阶跃响应速度变快,稳态时间为45 ms。

图12 PID控制Control System Designer 交互界面

4.3 基于Simulink的仿真分析

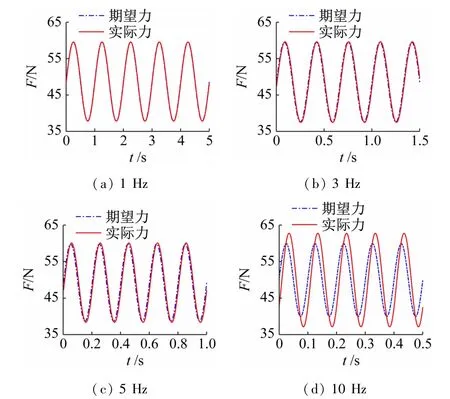

利用Matlab/Simulink 建立不完全微分PID 校正的单柔索驱动单元主动加载系统模型,仿真结果如图13 所示。柔索驱动单元主动加载的不完全微分PID控制器在低频时具有良好的跟随性,在高频时也能够较好地抑制高频噪声。

图13 主动加载仿真曲线

4.4 主动加载控制策略实验

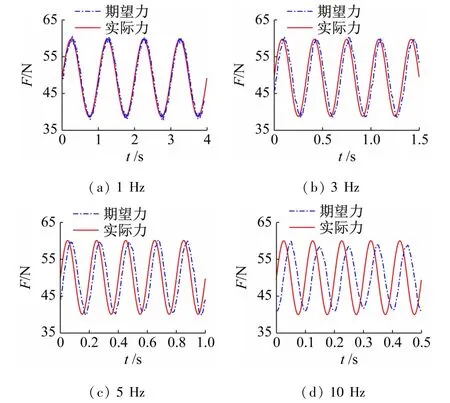

对基于模型辨识设计的控制器进行实验研究,结果如图14 所示。

图14 主动加载实验曲线

实验结果与仿真结果相似,控制器能良好地跟随期望值,在高频时也能较好地抑制高频噪声,验证了基于模型辨识的系统模型设计的控制器的可靠性。

5 结语

以并联柔索驱动机器人的柔索驱动单元为研究对象,建立了柔索驱动单元力伺服系统的数学模型;搭建了基于Links 实时半物理仿真平台,利用Matlab System Identification工具箱对柔索驱动单元的前向通道进行了模型辨识。结果表明,在考虑系统不确定性因素后,系统实际模型与理论模型具有较高的吻合度。基于模型辨识验证的数学模型,对柔索驱动单元进行了控制器设计,通过仿真和实验验证了系统理论模型的准确性和基于Links实时半物理仿真的系统模型辨识方法的有效性。