小排量国Ⅵ柴油机涡轮增压器喘振优化设计

2024-05-15周成尧,马超,周马兰,张舰,杨娇

周成尧,马超,周马兰,张舰,杨娇

摘要: 匹配某小排量国Ⅵ柴油机时,增压器压气機出现了喘振现象,导致发动机扭矩明显降低,需要设计一款新型压气机。通过加大压气机叶片θ角、叶片出口β角、叶片弦长、叶轮进口尺寸、叶轮出口宽度,减小扩压器出口与叶轮出口直径的比值,设计了优化方案。进行了优化方案和原方案的压气机性能仿真计算、增压器台架压气机性能试验、发动机台架增压器性能匹配试验,结果表明:优化方案改善了压气机小流量区域的稳定性,提高了堵塞流量;在发动机全转速范围内,流量减小时压比特性曲线斜率始终为负,压气机运行稳定,未发生喘振;发动机可以加载到最大设计扭矩,提升了发动机的动力性能。

关键词: 柴油机;涡轮增压器;压气机;喘振;叶轮;优化设计

DOI: 10.3969/j.issn.1001-2222.2024.02.011

中图分类号:TK421.8文献标志码: B文章编号: 1001-2222(2024)02-0075-08

压气机是涡轮增压器(以下简称“增压器”)的关键零部件,压气机设计是否良好、稳定运行范围是否足够宽广对增压器与发动机的性能匹配有很大的影响。

当压气机运行在小流量时,空气进入压气机的流向与叶片入口之间会产生冲角,当这个角度大到某一程度时,进气流与压气机叶片之间就会产生较严重的气流分离,此时压气机会出现剧烈的气流波动,气流以周期性的、强脉冲式表现出来,即气流的压力、速度和流量会急剧变化,压气机便会发生失速或喘振。这时压气机工作不稳定,轴承和叶轮叶片承受的交变载荷大,易发生机械故障,严重时系统会出现气流倒流,导致发动机熄火,直接危害到发动机的安全运行。

朱智富等[1-2]研究了压气机内部在小流量工况下的流动非定常效应,指出喘振频率与排气管路容积、转速关联。马超等[3-4]研究了压气机喘振全过程的非定常流动,分析了压气机各部位的气流流动变化。马超等[5]还进行了压气机设计转速下喘振临界点的非稳态数值模拟。严潇等[6]设计了基于信号脉冲计数法、能及时准确识别压气机喘振的自动算法。苏铁熊等[7]从喘振机理出发,研究了消除增压系统喘振的方法。Zhao等[8]研究了压气机喘振和失速的流动机理。凌旭等[9]研究得出,在压气机进气口处增加流量拓宽槽,可解决瞬态喘振问题。Chen等[10]进行了扩散器结构影响喘振的稳态和非稳态数值模拟。田彤等[11]进行了压气机喘振优化设计和CFD仿真计算。王峰等[12]进行了道路运行增压器的噪声测试和频谱分析,通过路径控制优化的方式解决喘振问题,设计了宽频消声器,优化了700~1 600 Hz频段的轻度喘振。张少华等[13]研究了增压器喘振的机理和优化方法及喘振线测试方法。

综上所述,研究者对增压器压气机喘振现象进行了大量研究,包括喘振机理、喘振时气体流场分析、喘振测试、喘振优化等方面。但是随着车用国六和非道路T4排放法规的实施以及发动机升功率提升,发动机对增压器压气机压比和稳定流量范围的要求更高,部分增压器和发动机匹配时出现了新的喘振现象,即联合运行线运行在稳态压气机特性图内,但是实际上发动机出现了喘振现象。本研究结合某小排量国Ⅵ柴油机增压器匹配项目,采用压气机综合优化的方法来解决喘振问题。

1喘振故障描述

开发、匹配某小排量国Ⅵ柴油机增压器时,测试发动机扭矩满足开发目标要求,压气机未出现喘振现象,压气机的喘振裕度满足大于10%的要求,故确认增压器匹配满足要求,并完成了增压器小批装机。但是装机后在其他发动机试验台架进行发动机其他试验时,出现了压气机喘振、发动机扭矩明显降低的现象,对此进行了认真排查,除测试台架进排气管路有区别外,发动机本体没有变化。该小排量国Ⅵ柴油机为在国Ⅴ柴油机上进行的排放升级,后处理技术路线由SCR改为EGR,并提升了发动机扭矩,压气机运行线更靠近压气机,特别是EGR开启时,压气机压比增加幅度比流量增加幅度大,压气机运行线往喘振方向移动,压气机更容易喘振。

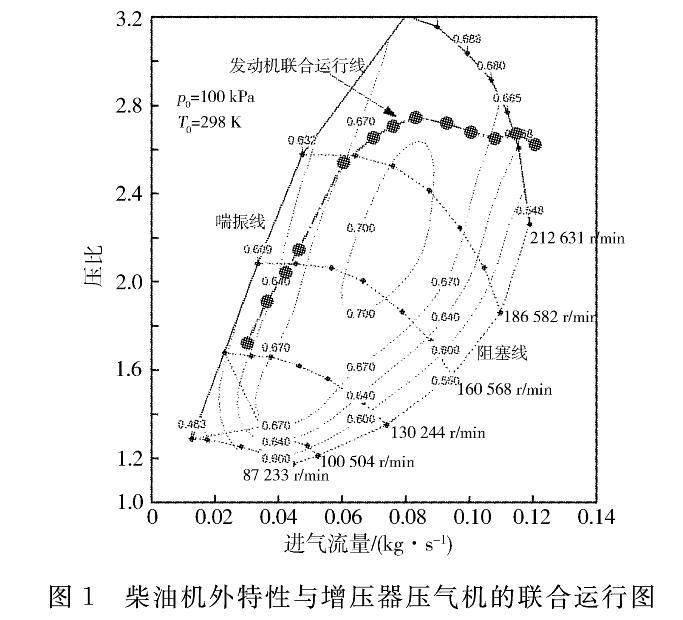

在发动机台架上进行增压器与发动机性能匹配时,压气机出现了喘振现象,发生喘振时发动机的转速范围为1 400~1 600 r/min,增压器转速范围为167 000~180 000 r/min,增压器压比范围为2.218~2.443,进气流量范围为0.049~0.054 7 kg/s。压气机发生喘振的范围见图1。由于喘振的发生,发动机扭矩明显降低,因此,需要优化设计一款新型压气机,提升压气机的稳定性,满足发动机低速大扭矩需求。

2喘振优化设计方案

2.1喘振原因分析

从图1压气机联合运行图中可看出,原方案的压气机匹配良好,压气机的最小喘振裕度为20%,满足大于10%的要求,理论上压气机不会发生喘振,但是在发动机台架上进行外特性试验时,发生了压气机喘振、发动机扭矩明显降低的现象。

经过分析发现,在中等转速下,联合运行线附近的压气机压比曲线斜率为正,推测实际的压气机喘振裕度小,压气机运行临近喘振边缘。此时压气机流量进一步减小时,压气机叶轮已无法维持压力系统的稳定,而在进行增压器压气机特性测试时压力系统的波动又不足以被判定为喘振。在发动机台架上试验时,由于管道弯曲等因素的加入,运行在斜率为正区域的不稳定因素被放大,最终导致喘振发生。也就是说,在进行增压器与发动机匹配喘振分析时,不能仅凭满足压气机喘振裕度大于10%这一个要求,还需要考虑压气机本身压比曲线的斜率是否为负,只有这两者都满足才能判定增压器与发动机性能匹配时压气机无喘振风险。根据发动机厂要求,增压器匹配需适配不同的台架管路,以便能顺利完成各项性能、排放和出厂测试,同时确保高原环境不发生喘振。因此,需要优化压气机几何参数,将原先压气机压比-流量曲线斜率为正的区域优化为斜率为负,这是解决此问题的关键。

2.2喘振优化方案

1) 优化方案1

方案1在原叶轮的基础上将叶轮进口直径加大1 mm,葉轮出口直径加大2 mm,叶轮出口叶高加大0.1 mm,叶轮EI值加大0.008,扩压器出口与叶轮出口直径比减少0.07。

考虑到扩压器宽度较小且不重新开压壳模具,方案1加大了叶轮出口直径,从而降低扩压器的扩压度,并且保留了原叶轮出口斜边设计,从而提升扩压器内气流流动稳定性。

为了满足高速工况下的产品性能,增加了压气机叶轮进口直径,拓宽了压气机堵塞流量。同时,稍微增加了叶片出口宽度,增加了压气机中低转速时的堵塞流量。

2) 优化方案2

方案2保留了方案1较好的设计点,如较大的叶轮出口直径、优化的叶形,但方案1存在以下不足:更大的进口、出口叶轮直径设计拓宽了压气机的堵塞流量,但是小流量工况的压气机效率有所牺牲;叶根倒角明显大于原叶轮,采用了大叶根倒角设计,会造成压气机效率的降低。方案2为提升小流量工况压气机效率,主要采取以下三种改善措施:

(1) 在方案1的基础上减少叶轮进口、出口尺寸,使压气机特性图往小流量方向移动;

(2) 减少叶轮叶片厚度,提高压气机效率;

(3) 优化叶轮叶根倒角,提高压气机效率。

3压气机性能仿真计算

3.1CFD网格

CFD仿真软件采用Fine-turbo v9.0,仿真流域包括压气机的叶轮流道、扩压器流道、背盘空腔、压壳流道,其中叶轮叶根考虑了倒圆角特征,如图2所示。网格采用NUMECA自带的autogrid叶轮网格自动生成软件划分,全区域采用六面体网格。考虑到叶轮分流叶片结构的影响,叶轮网格拓扑选用H&I复合形式,出于所选用的湍流模型对Y+范围的要求以及叶轮钝头尾缘网格质量的考虑,第一层网格尺寸估取为0.005 mm,其网格数量为148万;压壳网格采用IGG手动划分,网格总数104万。本项目仿真所采用的网格质量评价标准包括:绝对不可存在负网格;最小网格正交性角度≥10°;最大网格长宽比<5 000;最大网格延展比<10。以上也为NUMECA推荐的网格质量标准。网格质量见表1。

3.2计算设置

在进行原方案及新方案仿真时,采用了相同的计算设置,具体如下。

流体材料:流动工质选取理想气体——空气。

流动模型:控制方程选用三维定常雷诺时均N-S方程,湍流模型选用S-A一方程模型。

转动模型:按各结构实际转动情况设定转速大小、旋向;转静子连接方式选用Conservative Coupling by Pitchwise Rows方式处理。

边界条件:进口为沿轴向进气、总温293 K、总压101.3 kPa;出口为质量流量、初始静压;壁面为绝热、无滑移壁面,转动壁面给定相应转速,静止壁面转速设置为零。

解算参数:空间离散选用二阶精度Jameson中心差分格式;时间离散选用四阶显式Runge-Kutta时间推进法,推进步长为当地时间步长,其他要求可通过专家参数设定;CFL数设定为3;在I/J/K方向上的多重网格层数均为2,当前网格层为0/0/0;粗网格迭代步数设定为150步,收敛精度为10-3;细网格迭代步数设定为4 000步,全局残差收敛精度10-6。

初始条件:虽然不同的初场不会对计算结果造成影响,但会使收敛速度有所不同,好的初场可明显加快收敛进度,本研究给定全区平均初场。

收敛准则:全局残差下降4个量级以上;流量不再发生变化且进出口流量相对误差小于0.5%;总体参数不再随迭代步数的增加而发生明显变化,如效率、压比等。

本次计算中设定,全局残差下降5个量级以上、进出口流量相对误差小于0.5%,效率与压比数值稳定,满足数值计算收敛标准要求。

3.3压气机性能仿真计算对比

将优化方案按照相同的网格及计算设置方法进行计算,其性能对比如图3所示。

与方案1对比,方案2的压气机采用了更小的进出口尺寸,压气机整机的堵塞边界左移,在中低速工况下的堵塞边界与原方案相当,在高速工况下堵塞流量仍大于原方案。方案2尺寸减小后,压气机的喘振边界并未发生明显的变化,但是从效率对比发现,高效点偏左工况的效率增加1.5%左右,而相比原方案则效率增加2%左右。

方案2每一条转速的最高效率均要高于原方案,其中中低速下最高效率约高0.5%,最高转速(213 000 r/min)的最高效率比原方案高约2%。

从联合运行线的工况点来看,方案2的匹配点效率相比原方案效率提升1.5%。

3.4压气机设计分析

从以上性能结果对比可知,相较于原方案,优化叶轮在小流量具有较好的稳定性,堵塞流量也明显更宽。从设计角度分析如下。

原叶轮的叶片进口区域在轮毂位置和轮缘位置存在较大的θ分布的差别(见图4),相比较于轮缘区域,轮毂位置的β角更小(见图5),表明该叶片的前缘轮毂区域具有较强的加载能力。在叶片尾缘,轮缘位置的β角较小而轮毂区域的β角较大,表明该叶片在出口轮缘具有更强的加载,气流在此处损失更大。为了使叶片加载更加均衡,改善因为局部加载过大导致气流分离从而诱发失稳,对叶形进行了优化,在叶片进口区域调整轮毂形线,使得导风轮区域的叶片沿叶高更加倾向于径向分布;出口大幅增大轮毂的出口叶片角,适当降低了轮缘叶片角(见图6和图7)。

原压壳扩压器出口直径d3与叶轮出口直径d2的比值d3/d2=1.77,为了提高压气机的稳定性,特别是改善中高速工况的喘振边界,需要进一步减小d3/d2值,使扩压器的扩压能力减弱。优化的叶轮d3/d2=1.70,相较于原方案明显减小,同时d3/d2=1.70也符合压气机一般设计参数范围,压气机的效率不会明显下降。

对于叶轮出口斜边角的设计,原方案大约为30°,如果进一步加大该角,有利于气流稳定性,但可能会带来叶片出口位置应力较高的风险。

此外,优化叶轮的弦长也长于原叶轮(如图8所示),进一步减弱了叶片载荷,有利于稳定性的提高,也有利于叶轮进口喉口面积的加大,增加中高速工况下压气机的堵塞流量。

优化叶轮也采用了更大的进口直径d1和出口宽度b,进一步拓宽了压气机的堵塞边界。

综上所述,优化叶轮相对于原方案提高流动稳定性和堵塞流量的措施主要有以下几个方面:

1) 加大叶片θ角,加大叶片出口β角,降低叶轮出口载荷,减弱和推迟边界层的增厚和分离,提高稳定性;

2) 减小d3/d2至1.70,降低扩压器的扩压能力,提高中高速工况的喘振边界;

3) 叶轮出口斜边角度基本保持与原方案一致;

4) 叶片弦长加长有利于降低叶片载荷、提升稳定性,也可加大叶轮进口的喉口面积;

5) 加大叶轮进口尺寸和叶轮出口宽度b,拓宽压气机的堵塞边界。

3.5流场分析

流动分析主要关注以上设计措施对压气机161 000 r/min小流量工况流场的影响,优化叶轮和原方案叶轮选取的对比工况点为转速161 000 r/min,流量0.04 kg/s,如图9圈记所示。

图10示出两个叶轮周向平均静压和流线分布。由于优化叶轮的外径更大,相同转速下叶轮的做功能力更强,使得优化叶轮的出口静压明显高于原叶轮;由于扩压器相对较短,扩压器内没有发生明显的分离,流动损失相对较小,导致扩压器出口压力也明显高于原叶轮。由于优化叶轮的进口尺寸较大,在相同转速下叶轮进口的载荷增加,导致前缘气流分离加剧,叶轮进口的回流涡明显高于原叶轮。

根据压气机喘振机理,在中高压比工况下,压气机首先在扩压器或者压壳区域发生喘振,虽然优化叶轮进口回流较为严重,但是扩压器较短、扩压能力较弱,其发生分离的可能性降低。叶轮出口后弯角的加大也降低了分离的发生。虽然叶轮进口回流较为严重,但是整个系统的喘振问题仍然可以得到缓解,仅仅叶轮进口失速風险增加。

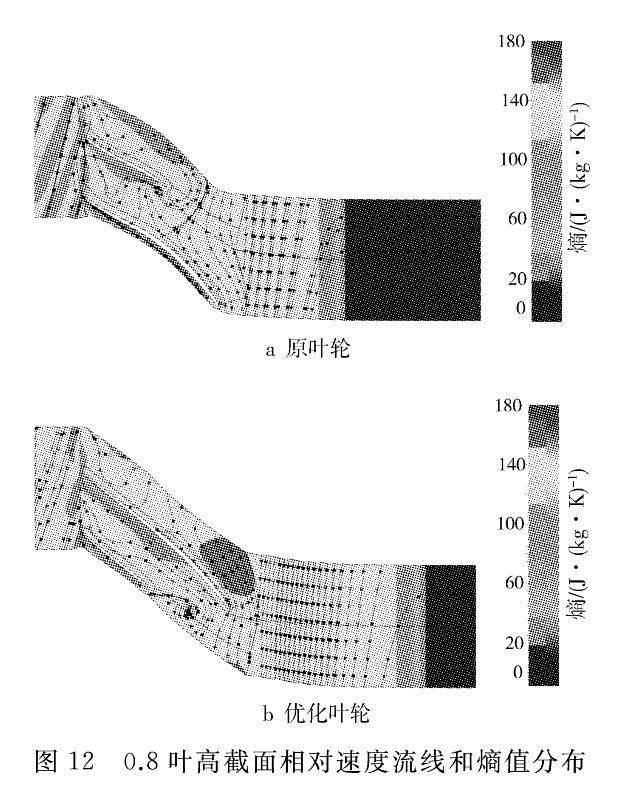

从B2B截面进一步进行分析,如图11和图12所示。在0.5叶高截面上,原叶轮包角较小,叶轮出口载荷较大,在主叶片吸力面中下游区域出现明显的回流现象。虽然此工况下优化叶轮边界层增厚在所难免,但是很好地抑制了叶片吸力面气流的分离。进一步观察0.8叶高截面的流场发现,此截面的流场已经恶化,叶片前缘出现明显的高熵增区域,回流现象明显。但是优化叶轮在扩压器区域的流线相对于原方案更偏向于径向方向,其径向速度分量更大,有利于抑制回流及扩压器的喘振。

4喘振优化试验验证

4.1增压器试验台架验证

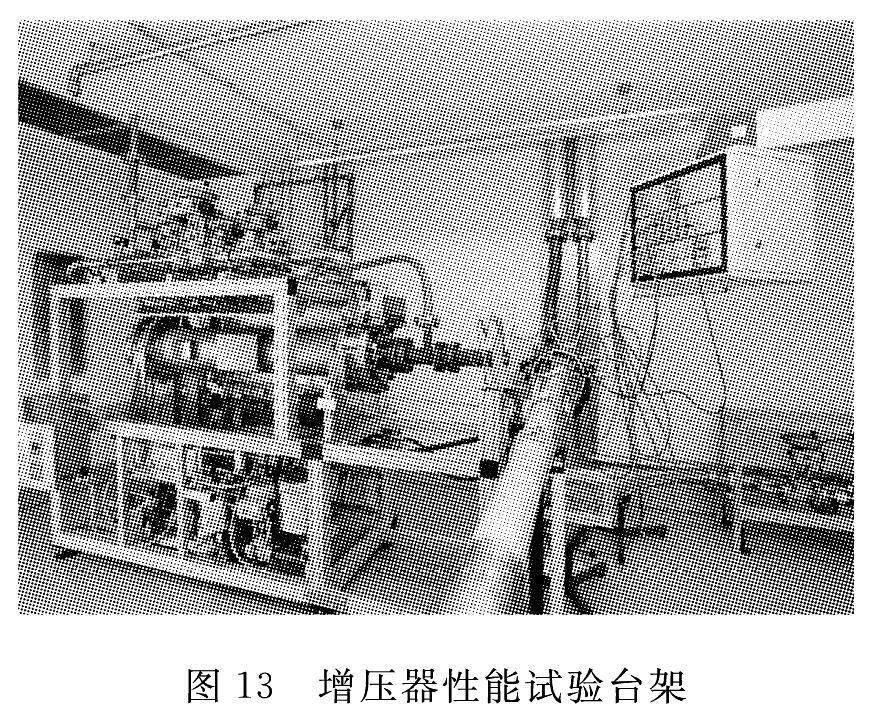

通过CFD计算发现,与原叶轮相比,优化叶轮喘振区域的流动稳定性有所改善。基于设计模型进行了优化方案铣削叶轮的试制加工,并用一台增压器通过换叶轮的方式在增压器试验台架上(如图13所示,带天然气高压热气发生器)进行了优化方案与原方案压气机的“背靠背”性能对比试验,对比结果如图14所示。由图14知,优化方案的压气机稳定运行范围明显大于原方案,压气机堵塞流量明显拓宽。优化压气机在全转速范围内,流量减小时,压比特性曲线斜率始终为负,压气机稳定性较好。在压气机高转速工况下,喘振边界进一步拓宽。

4.2发动机台架匹配试验验证

如图15所示,将优化方案1、优化方案2及原方案增压器安装在发动机试验台架上(台架采用交流电力测功机),按GB/T18297《汽车发动机性能试验方法》进行了增压器与发动机性能匹配试验,发动机与增压器的联合运行线如图16所示。

由图16可见,在柴油机与增压器联合运行线附近,优化方案1、方案2压气机的斜率均明显为负值,测试时增压器均未发生喘振现象,发动机在1 400~1 600 r/min可以加载到最大设计扭矩,原方案发生的喘振和扭矩低问题均得到了解决,新设计方案达到了设计要求。

5结论

a) 通过加大压气机叶片θ角,加大叶片出口β角,减小扩压器出口直径与叶轮出口直径的比值,加大叶片弦长,加大叶轮进口尺寸和叶轮出口宽度等,改善了压气机小流量区域的稳定性,同时拓宽了堵塞流量;

b) 进行了优化方案和原方案性能仿真对比计算,相比较于原方案,优化方案在小流量具有较好的稳定性,堵塞流量也明显更宽;

c) 在增压器试验台架上进行了优化方案和原方案的性能对比试验,在全转速范围内流量减小时压比特性曲线斜率始终为负,压气机稳定性较好;

d) 在发动机试验台架上进行了增压器与发动机的性能匹配试验,压气机运行稳定,增压器未发生喘振,同时发动机在1 400~1 600 r/min可以加载到最大设计扭矩,提升了发动机的动力性能。

参考文献:

[1]朱智富,马超,马朝臣,等.小流量下离心压气机流场分析及喘振机理研究[J].车用发动机,2011(4):37-41.

[2]朱智富,马朝臣,张志强.小尺寸高转速离心压气机喘振试验研究[J].车用发动机,2008(6):77-84.

[3]马超,王任信,尹政,等.离心压气机喘振临界点工况下非稳态数值模拟与分析[J].内燃机与动力装置,2010(6):28-33.

[4]朱智富,马超,马朝臣.离心压气机喘振发生发展过程分析[J].车用发动机,2010(4):38-41.

[5]马超,朱智富,王桂华,等.喘振发生前车用涡轮增压器离心压气机非稳态流动分析[J].内燃机学报,2011,29(1):72-76.

[6]严潇,张志强,闫学明.一种涡轮增压器离心式压气机喘振自动识别算法[J].车辆与动力技术,2017(4):7-11.

[7]苏铁熊,徐洪斌,董小瑞,等.柴油机增压系统喘振分析[J].华北工学院学报,2004(1):43-45.

[8]ZHAO Yang,XI Guang,ZOU Hansen,et al.Experimental investigation of transient characteristics of mild surge and diffuser rotating stall in a centrifugal compressor with vaned diffuse[J].Science China(Technological Sciences),2020(7):1212-1223.

[9]凌旭,黄守辉,官庆武,等.废气涡轮增压器瞬态喘振机理及影响因素分析[J].噪声与振动控制,2020(2):36-41.

[10]CHEN Siyue,ZUO Shuguang,WEI Kaijun.Numerical Investigation of the Centrifugal Compressor Stability Improvement by Half Vaned Low Solidity Diffusers[J].Journal of Thermal Science,2021(2):696-706.

[11]田彤,李堅,秦冠童,等.基于喘振问题的压气机设计优化[J].装备制造技术,2015(4):81-83.

[12]王峰,董焱章,苏新.汽车涡轮增压器轻度喘振分析及路径控制优化[J].湖北汽车工业学院学报,2019(6):1-4.

[13]张少华,周武明,苏正杲,等.车用发动机涡轮增压器喘振裕度及其改善方案的研究[J].内燃机,2013(6):20-22.

Optimization and Design of Turbocharger Surge for China Ⅵ Diesel Engine of Small-Displacement

ZHOU Chengyao1,MA Chao2,ZHOU Malan3,ZHANG Jian1,YANG Jiao1

(1.Hunan Deutz Power Co.,Ltd.,Changsha410000,China;2.School of Machinery and Automation,Weifang University,Weifang261061,China;3.Changsha BYD Auto Co.,Ltd.,Changsha410021,China)

Abstract: When matching a small-displacement China Ⅵ diesel engine, the surge phenomenon appeared in the turbocharger compressor, resulting in a significant reduction in engine torque. A new type of compressor needed to be designed. By increasing the θ angle of compressor blade, the β angle of blade outlet, the chord length of blade, the size of impeller inlet and the width of impeller outlet and decreasing the diameter ratio of expander outlet to impeller outlet, the optimization scheme was designed. For the optimized and original schemes, the compressor performance simulation calculation, the compressor bench compressor performance test and the engine bench turbocharger performance matching test were carried out. The results show that the optimization scheme improves the stability of compressor in the small flow area and the blocked flow rate. Within the full speed range of engine, the slope for the characteristic curve of pressure ratio is always negative when the flow decreases, and the operation of compressor is stable without surge. The engine can load to the maximum designed torque, which improves the power performance of engine.

Key words: diesel engine;turbocharger;compressor;surge;impeller;optimization and design

[编辑: 袁晓燕]