管廊隧道在国内炼化企业厂际间的首次规模化成功应用

2024-05-14顾朝红

顾朝红

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

0 引言

大榭石化为实现资源综合利用,进一步延伸产业链,提高馏分油产品附加值,提升企业竞争力,利用两套已建成的300 万t/a 沥青装置一次加工生产的直馏蜡油和常压渣油为原料,在大榭岛规划建设三期馏分油综合利用项目,新建催化裂解、产品精制、气体分馏、连续重整、原料加氢、乙苯、苯乙烯、芳烃抽提、PSA 等15 套生产装置及部分辅助配套系统。受规划用地限制,三期馏分油综合利用项目新建装置区和老厂区以及原料、产品罐区分成两个区域布置,相隔约2.5 km,中间隔着一座山体。为实现两个区域物料相互输送,需要采用管廊进行连通。根据项目所在地大榭岛现状,管廊设置只有沿环岛公路建设和在山体内挖掘隧道建设管廊两种方案。若按环岛公路建设管廊,一是通行车辆较多,在管廊敷设的众多危化品物料管线存在安全隐患;二是环岛公路两侧预留空地不足,且山坡多,不能完全满足设计规范的安全距离要求;三是管廊途经区域较长,需穿越征地红线外的公共区域,公共区域的管廊需由政府出资建设公共管廊,公共管廊管位长期租赁租金费用较高。而采用在山体内挖掘隧道建设管廊方案,不仅能很好地解决上述问题,且管廊建设距离可由2.5 km 缩短至1.4 km左右,大大节省了管廊建设费用、管材费用以及后期生产运行时物料输送的能耗。经踏勘研究和方案比选,最终采用了管廊隧道建设方案。

1 管廊隧道基本情况

1.1 隧道纵断面设计

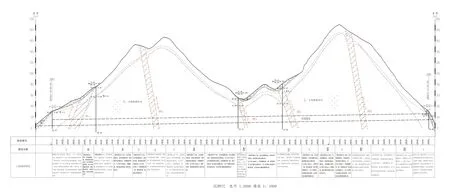

隧道进口位于山体西侧,出口位于山体东侧,为单洞隧道,纵断面采用 “一字坡” ,以+5 m 高程进洞,进洞后设置0.81%的坡度至出洞口,最终以高程+16 m 出洞,由西至东穿越山体,全长1 358.088 m,纵断面如图1 所示。纵坡设置主要考虑满足边沟水自然排泄、避免洞外路基水倒灌进入隧道以及满足管廊工艺要求为原则。

图1 管廊隧道纵断面布置图

1.2 隧道横断面设计

隧道断面采用三心圆曲墙形式,隧道内轮廓尺寸为15.7 m×10.5 m(宽×高)。

有效净宽:5.25 m×2 管廊宽度+0.6 m 左侧向宽度+3.0 m 检修车道+0.3 m 检修车道右侧消控设备空间+0.3 m 疏散通道隔离墙厚度+1 m 疏散通道宽度。

有效净高:10.5 m(管廊立柱高度+ 管道检修空间+仰拱)。

隧道内路面采用耐久性良好的C35 素混凝土路面,隧道路面板以中心线为分界往两侧设置0.5%的建造横坡,两侧边墙均设置排水沟。隧道右侧检修车道考虑行车要求,净宽保证满足2.50 m,该侧排水边沟设置盖板。隧道内检修车道主要为大修所用,根据相关规范,车辆宽度按2.50 m 考虑,为保证行车安全和通行能力,结合隧道开挖断面宽度,检修道按3.00 m宽设置,横断面如图2 所示。

图2 管廊隧道横断面布置图

1.3 隧道逃生通道设置

在隧道一侧利用部分空间单独设置一条紧急疏散逃生通道,作为火灾工况下人员疏散逃生使用,并满足相关规范对疏散距离要求。逃生通道宽度设计为1.0 m,高度2.2 m,采用结构墙与检修道隔离开,结构墙不考虑防爆及防冲击功能,耐火极限不低于3.0 h。通道内部设置疏散逃生指示灯、火灾疏散照明和应急广播。疏散逃生通道结构隔离墙上间隔50 m 设置一处出入口,共设置26 个出入口,出入口安装甲级防火密闭门,防火门入口处设置防止液体流入的措施。

1.4 隧道内管廊布置情况

隧道内设10.5 m 宽管廊,为3 柱2 跨,固定管架间距为4 m,其余管架间距均为6 m,隧道内共设有240 排管架。管廊共设置五层:第一层为地面层,采用管墩敷设,管墩高出隧道地面0.4 m;第二层为管架一层,标高为2.5 m;第三层为管架二层,标高为4.0 m;第四层为管架三层,标高为5.5 m;第五层为管架四层,标高为7.0 m。管架采用钢结构,平台、走道铺钢格板。钢结构防腐按一般化工大气及盐雾腐蚀设计,所有钢结构均应除锈后刷防腐涂料,防腐年限不小于4 年。基于结构安全性、耐久性、防水性能等综合考虑,管廊支架单侧立柱采用独立结构设置,管廊基础与隧道仰拱回填一并考虑。隧道管廊是连接大榭石化新建装置区和老厂区的厂际间系统管廊,敷设的工艺管道包括原料管道、中间原料管道、成品管道、可燃气体管道、燃料气管道、碱液、氢气、蒸汽、氮气、污水、污油、消防水等共计80 根管道,管径从DN50~DN1300 不等。

1.5 隧道抗震设计

隧道设计基本地震加速度为0.10g,抗震设防烈度为7 度。具体抗震措施为:洞门与二衬环向采用钢筋连接;隧道洞口段、浅埋偏压段、软弱围岩段、断层破碎段采用C30 钢筋混凝土结构,设防范围适当向两端围岩质量较好的地段延伸10~20 m;衬砌背后空洞压注水泥砂浆进行充填。结构设计使用年限为50 年。

2 管廊隧道安全配置

2.1 电气系统设置

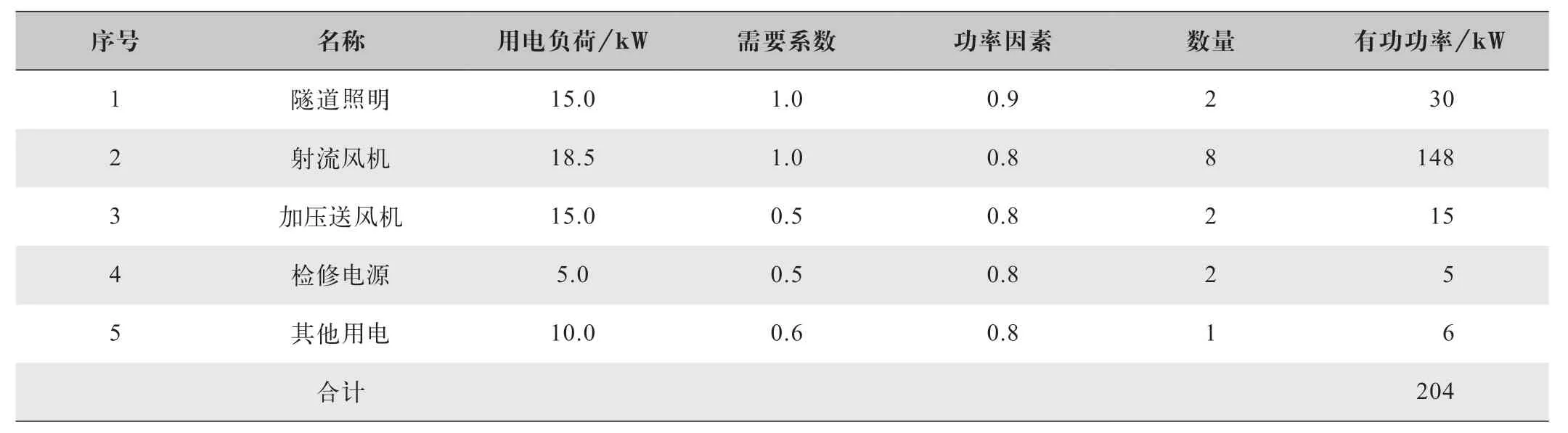

隧道内主要负荷类型有隧道照明、射流风机、加压送风机、检修用电等,总用电负荷约为200 kW,如表1 所示。沿检修通道一侧间隔200 m 左右设置一个检修插座电源箱,由低压配电柜提供一路电源供电。隧道负荷等级按一级负荷考虑,在隧道两端洞口外适当位置分别设置双电源动力柜接引2 路0.4 kV 电源集中供电。低压配电系统采用三相四线制,接地型式采用TN-S 系统。

表1 管廊隧道内负荷一览表

隧道内设置安全运行、检修用照明,照明光源采用节能荧光灯和高压钠灯,照明标准值暂按15 lx 进行设计。隧道内人员通道设置应急照明灯和逃生指示灯,应急照明灯照明标准值按0.5 lx 设计,逃生指示灯按每隔20 m 一处进行设置。

根据隧道内设备使用场所的危险介质及其所处的区域,分区划分为2 区,防爆等级不小于Ⅱ级。因隧道内有氢气管线,所有电气设备均采用ⅡC 类等级防爆型设备,同时满足隧道防潮、防尘、防腐蚀等特殊要求,防护及防腐等级均采用苛刻条件等级要求。

电气线路均采用额定电压不低于750 V 的阻燃A 类耐火铜芯铠装电力电缆,电缆要求防潮、防油污。线路敷设沿危险性低的一侧或一方沿桥架或穿管保护敷设,电气敷设管路采用防腐、防爆型。

2.2 通风系统设置

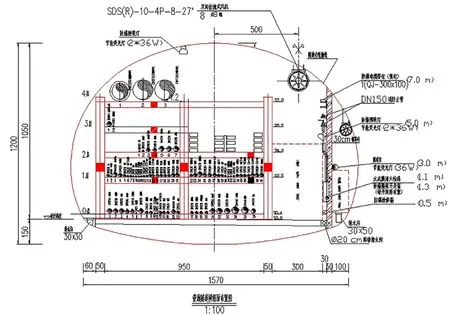

管廊隧道内配置SDS(R)-10-4P-8-27°防爆型双 向 射 流 风 机8台(推 力730 N/ 台,18.5 kW/台),前后侧配置2D 长度的消声器。管廊隧道内每150 m 设置一台射流风机,射流风机直接悬挂在隧道顶部。为考虑设备的防火防腐条件,选择耐腐蚀的不锈钢防爆风机和防爆电机,并要求风机在280 ℃时运行时间不小于1 h。

为防止疏散时烟雾侵入疏散通道,对疏散通道设置正压送风防烟系统,送风量按维持疏散通道正压25~30 Pa 设置,疏散通道正压送风机配置HTF-10 型混流风机2台(风量37 000 m3/h,风压920 Pa,15 kW/台),分别设置在隧道两洞口,火灾时直接从室外新鲜空气处进风。

风机控制要求:管廊隧道正常运行工况下,可根据有害气体报警浓度,定时或按需进行机械通风换气;管廊隧道火灾工况时,原则上隧道通风系统停止运行,灭火后启动通风系统换气排除烟雾。平时换气次数不小于6次/h,事故换气次数不小于12次/h。疏散通道的正压送风机应能与消防报警系统联动启动,风机的控制和联动均受控于火灾报警监控系统。

2.3 消防系统设置

(1)消防设施。隧道内每间隔30 m 左右设1 个消火栓箱,消火栓箱内分别配备一套消火栓、一套水成膜泡沫装置、2 支开花/直流两用水枪、2 卷消防水带以及3 具4 kg ABC 类干粉灭火器,所有灭火器消防设备箱体均采用不锈钢钢板制作。

(2)消火栓给水系统。隧道消防管分别从隧道进出口装置区域的消防主管上接出2 条 DN150 的管道,架设在隧洞右侧检修通道侧墙上部的桥架处,在隧道内形成环状管网[1],当其中1 条进水管发生事故时,另1 条进水管仍能供应全部消防用水量。该给水系统消防主管每隔5 个消火栓设阀门以利于检修。水枪充实水柱不小于10 m,保证隧道检修道内任何一点均有2 股水柱同时到达。管网内的压力除了满足消火栓所需压力外,还需维持水成膜泡沫灭火装置的压力要求,消火栓栓口处出水压力大于0.5 MPa 采用减压、稳压消火栓,在隧道的进出口各设2 个DN150 消防水泵接合器和2 个室外消火栓。

(3)水成膜泡沫灭火系统。除隧道内每处消火栓箱内配备水成膜泡沫灭火装置外,在管廊隧道两端距出入口15 m 范围内各设置高倍数泡沫发生装置,并在出入口外各设置一个与高倍数泡沫发生装置连接的水泵接合器。

(4)蒸汽灭火系统。在隧道内设有半固定式蒸汽灭火系统,用于对初期火灾的控制及小火灾的扑灭,直接从隧道内的蒸汽总管上每隔30 m 引出一个DN20 的分支作为蒸汽快速接头,用耐热胶管进行连接。

(5)光纤光栅感温探测系统。隧道内安装光纤光栅感温探测系统,光纤光栅感温探测器敷设在隧道顶部,探测器间距为6 m,控制器设置在厂区控制室内,光纤光栅控制器和火灾报警控制器联网。在检修通道一侧的管廊立柱上,每隔50 m 设置1 个手动报警按钮。

2.4 视频安防监控系统设置

为便于控制室的值班人员能清楚地观察隧道出、入口情况,及时获得进出隧道人员及检修车辆的信息,在隧道出入口处分别设置一台带有彩色/黑白自动转换、自动光圈、变焦镜头、全天候防护罩的低照度摄像仪。为保证图像质量,采用光纤传输,配置相应的光缆和光端机,将视频信息统一上传至厂区控制中心,进行集中监控。控制中心可发出指令遥控云台转动,可调节光圈、焦距,用以全面了解隧道洞口处的实时状况。

2.5 可燃气体、有毒气体报警系统设置

隧道内管廊上每隔200 m 设置一处可燃气体及有毒气体浓度检测报警器[2]和火灾危险报警仪,在隧道两端入口设置现场PLC 控制箱,控制箱设置报警蜂鸣器及报警灯,并与消防控制室连锁,纳入全厂的火灾、可燃气体检测系统,一旦发生事故,便于启动应急预案。

2.6 防物料泄漏设置

为避免出现物料泄漏点,减少事故发生,隧道内所有管道采用焊接连接方式,管道补偿采用自然补偿方式。管道在隧道内不设导淋、排液、放空等释放点,隧道内危险化学品管道选择相对较高安全等级材料,焊口进行100%无损检测。在管廊隧道两端设置切断阀[3],可在事故状态下切断管廊物料,切断阀具备手动、电动关闭功能,切断阀信号引入DCS 系统,可由DCS 控制阀门开关。

2.7 结构防火设置

隧道侧墙和内壁采用防火涂料进行饰面,隧道耐火等级为一级,主体结构耐火极限不低于3.0 h,管廊钢结构构件设置防火层,耐火涂层采用无机厚涂型钢结构防火隔热涂料,耐火极限不低于1.5 h。结构的耐火涂层与其底层的防腐涂层配套使用。

2.8 隧道防排水设置

为使隧道洞内达到干燥要求,洞门边坡外的雨水或山泉水等根据地形条件顺地势设置截水沟引流排走,两端洞口朝洞外均设置下坡,避免路基水流入隧道内。隧道暗洞防排水采用防水板、环向排水管、纵向排水管、横向引水管与两侧边沟相连,具体做法均参考常规隧道防排水。防洪设计按当地100 年一遇洪水位设防。

3 管廊隧道安全运行管理措施

由于隧道内管路布置较密集且隧道较长,火灾危险性较高,存在人员中毒窒息风险。另外,检修和巡检人员进入后时间较长,为了保障工作人员的劳动安全卫生,对管廊隧道的运行制定了相关安全管理规定,具体如下:

(1)管廊隧道纳入生产区域进行管控,严禁外来人员和无关人员私自进入,操作人员每个班次对管廊隧道开展一次巡检;

(2)本隧道为厂区工艺管廊隧道,建成后仅通行检修及巡检车辆,平时不允许任何车辆进入,检修车辆进入时必须安装防火罩并配备ABC 类干粉灭火器;

(3)进入管廊隧道时严禁携带打火机、香烟、易燃易爆及有毒物品,必须穿戴所需劳动保护用品,对讲机防爆等级必须选用ⅡC 类;

(4)管廊隧道内的风机、照明、监控、消防设备等的控制,均通过隧道洞口配电柜内预留的远方控制端口控制,接入远方控制和联动自动控制,由值班操作室进行运行管理;

(5)管廊隧道正常生产期间原则上严禁任何明火作业,确需动火的按特级动火作业票进行审批;

(6)管廊隧道每年对所有管道进行壁厚检测和外观腐蚀[4]检查,防止管道冲刷减薄超标。

(7)部署智能特种机器人系统对管廊隧道进行巡检来替代人工巡检,能精准识别管廊隧道内气体泄漏、人员违规行为、设备状态异常和环境不安全等因素,将巡检数据实时传回中控室,实现巡检可视化管控。

4 结语

管廊隧道在大榭石化从建成到目前已安全运行超过2 个装置大检修周期,在这期间,未发生介质泄漏及报警情况。隧道内的管线进行了2 次吹扫置换并进行了压力管道定检及返修,从压力管道检测结果来看,管道冲刷减薄现象均在允许范围之内,基本上不存在焊口缺陷。钢结构及管道表面腐蚀均与隧道外管线一致,无明显异常,管道因吹扫及热胀应力存在过轻微移位,经大检修期间消缺已复位。在管廊隧道运行期间,因后续新建项目建设需要,隧道内又新增了2 根物料管线。新增的智能管廊巡检机器人,既减少了人工巡检劳动强度,又提高了巡检效率、精准度和巡检频率。在平时对管廊隧道的应急消防演习中,又引进了消防机器人,用消防机器人替代人员进入隧道进行火灾扑救,保护消防人员安全。存在的不足是管廊隧道内设有渣油类高温物料管线,在夏季时因散热不良会导致隧道内温度较高,达不到人员长时间动火检修条件,如必须进行焊接动火等高温作业,需采取人员轮流作业。管廊隧道与隧道外管廊在维护上无明显差别,无需采取额外维护措施。经过从建成投用到目前正常运行的时间检验,管廊隧道的经济性和安全性均达到了要求,大榭石化四期项目又重新建设了新的管廊隧道。