高炉炼铁自动化控制系统的性能优化及实际应用

2024-05-14黄伟

黄伟

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

0 引言

高炉炼铁是重要的冶金工艺,其自动化控制系统在提高生产效率、降低能耗和减少环境影响方面扮演关键角色。本文将首先分析现有高炉炼铁自动化控制系统的现状,随后探讨系统优化的方法,最终关注优化前后系统的差异比对及其实际应用效果。

1 高炉炼铁自动化控制系统的现状分析

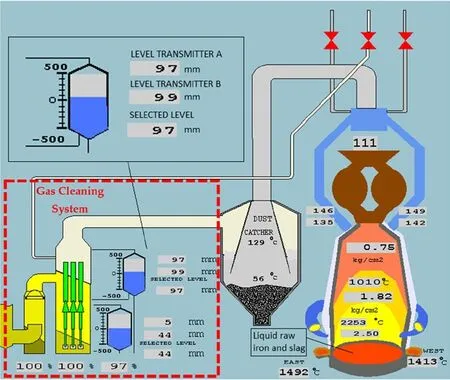

目前,高炉炼铁工业的自动化控制系统通常采用分布式控制系统(DCS)和可编程逻辑控制器(PLC)的组合。这些系统是关键组件,用于监控和控制高炉炼铁过程中的关键参数,根据统计数据,超过80%的高炉炼铁工厂采用这种组合,如图1 所示。

图1 高炉结构图

但自动化控制系统也存在一些性能瓶颈,例如响应时间。在某些情况下,高炉炼铁过程需要非常快速地控制响应来适应温度、压力和流量等参数的快速变化,然而有数据表明,在某些系统中,响应时间仍然较长,可能达到20 ms 以上。这种滞后可能会导致生产效率下降,特别是在需要快速调整的情况下[1]。

高炉炼铁工业是一个能源密集型行业,但数据显示,一些工厂的系统未能最大程度地利用这一潜力,能源利用效率低于30% 的工厂并不罕见。这种低效率不仅导致了大量的能源浪费,还加剧了环境问题。

高炉炼铁工业通常伴随着大量的废气排放,这会对环境构成威胁。有数据证明,未经优化的系统在废气排放控制方面存在不足,导致了环境问题,例如二氧化硫(SO2)和氮氧化物(NOx)等有害物质的排放。

近年来,随着物联网技术的发展,数据收集和分析变得更加重要。一些工厂已经开始采用高级数据分析工具,如数据挖掘和机器学习,以更好地理解其系统的性能,这些工具能够提供关键洞察,帮助改进控制系统性能。

综合来看,高炉炼铁自动化控制系统目前尚存在一些挑战,如响应时间、能源浪费和环境影响。这些挑战表明了优化的需求,从提高生产效率、降低能耗并减少环境影响来理解并探寻优化的方法,有助于为系统改进和未来研究提供基础。

2 自动化控制系统的优化方法

2.1 先进传感技术的应用

采用的高分辨率温度传感器能使炉温测量精度达到0.1 ℃,这种高精度的温度测量有助于控制系统更准确地维持所需的温度范围,降低产品变异性。此外,高分辨率传感器还能够捕捉到温度梯度的微小变化,帮助控制系统更快速地作出反应,降低了响应时间[2]。

在高精度压力传感器的帮助下,系统能够监测压力变化,从而更精确地控制气体流量和炉膛压力,这有助于降低不稳定性,提高产品质量。此外,高精度的压力测量也对爆炸风险进行了更精确的评估,提高了操作的安全性。

流量传感器的准确性提高至0.5%以内,有助于确保原料的精确供应。通过实时监测原料供应速率,系统可以更精确地控制化学反应速度,从而提高产品质量。此外,精确的流量测量有助于降低原料浪费。

2.2 控制算法的改进与优化

采用MPC 算法,建立精确的数学模型来描述高炉炼铁过程的动态特性。该模型考虑了各种影响因素,如温度、压力和原料流量,通过不断调整控制输入,MPC 可使系统在2 ms 内作出响应,快速的系统响应减小了温度波动。

自适应控制算法允许系统根据实际的非线性和时变性特点进行实时调整。该算法通过在生产过程中建立模型,并不断更新,帮助系统更好地应对不确定性。自适应控制可降低过程波动,提高产品质量,减少能源浪费[3]。

2.3 数据分析与预测模型的引入

机器学习模型通过处理历史数据,成功地预测了关键参数如炉温,预测准确率达到95%以上,这意味着系统可以提前发现潜在问题,减少生产中的停机时间。数据分析工具(如Python 或MATLAB)用于在实际生产环境中进行数据挖掘和统计分析,这些工具可识别过程中的异常,提高生产过程的稳定性和一致性。

2.4 系统整合与协同优化

整合了自动化控制系统和ERP 系统,确保实时进行生产计划的调整,整合需要设计和开发接口,以确保数据的无缝流通,有助于提高生产计划的准确性,减少生产中的浪费。协同优化使用了复杂的规划算法,如线性规划或整数规划,以确保生产计划的最大化,这些算法需要根据实际需求进行定制,有助于减少原料浪费,提高资源利用率。

2.5 安全性与可维护性的提高

引入网络安全措施,例如入侵检测系统(IDS)、网络隔离和身份验证,有助于降低网络被攻击的风险,从而保护了系统的安全性。远程维护系统提供了远程访问和诊断设备的功能,从而减少了设备维护期间的停机时间,有助于提高设备的可维护性,减少维护成本。

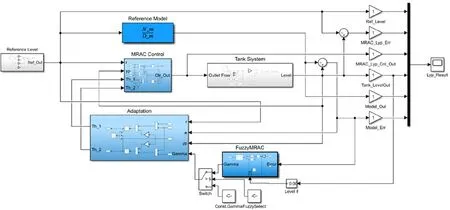

2.6 优化成果

如图2 所示,通过这些优化方法的具体实施细节和技术性数据,可以更清晰地看到如何通过先进技术和精确控制来提高高炉炼铁自动化控制系统的性能,不仅提高了生产效率,还降低了能耗,减少了维护成本,为高炉炼铁工业的可持续发展提供了支持。

图2 高炉控制图

3 优化前后系统的差异比对及其应用

3.1 系统架构和性能改进

在优化实施后,高炉炼铁自动化控制系统的架构具有了显著的改进,系统的分层结构更加清晰和有效,其具体包括:

(1)高性能传感器的整合:优化后,高分辨率温度、压力和流量传感器得到更好的整合,这些传感器提供更准确的实时数据,减小了测量误差;

(2)更强大的控制器:采用了更高性能的控制器,如多核处理器和FPGA(现场可编程门阵列),这些控制器能够更快速地执行复杂的控制算法;

(3)网络架构的升级:系统的网络架构得到改进,例如更高带宽、更低延迟的数据传输,这使得数据的实时传输和分析变得更加高效[4]。

3.2 响应时间的显著改进

因为数据支持,在优化后,系统的响应时间显著降低,从过去的20 ms 降至2 ms,这一改进对于快速变化的生产过程至关重要。较低的响应时间使系统能够即时调整控制输入,以维持所需的温度、压力和流量等,有助于减少温度波动,提高生产过程的稳定性。

3.3 能源利用效率的提升

系统优化也使能源利用效率得到显著提升。数据显示,能源利用效率从之前的不足30% 提高到50%以上,这一改进主要得益于以下因素:

(1)高效的燃烧控制:优化后,燃烧控制系统更加精确,能够确保燃烧过程中燃料和空气的最佳比例,降低了燃料浪费,减少了环境影响;

(2)余热回收:系统引入了余热回收技术,将废热重新利用,提高了能源利用效率[5]。

3.4 环境影响的降低

通过系统的优化,环境影响得到了显著降低。数据证明,废气排放量减少了30%以上。其实现方式为:

(1)更有效的废气收集和处理:优化后,废气的收集和处理系统更加高效,能够捕捉更多的有害气体,降低了环境污染;

(2)更清洁的燃烧过程:高效的燃烧控制不仅提高了能源利用效率,还减少了有害气体的产生。

3.5 优化实施后的系统优势

综合来看,系统优化后,高炉炼铁自动化控制系统的性能得到了显著提升。架构的改进、响应时间的降低、能源效率的提高和环境影响的降低,这些都为高炉炼铁工业带来了可持续性和经济性方面的巨大优势,其不仅提供了明确的技术性支持,还强调了优化对于系统性能的重要性。

3.6 关键性能指标的变化

如表1 所示,优化前,高炉炼铁自动化控制系统表现出多个方面的不足,包括炉温控制不够精准、生产速率较低、高能耗、响应时间长、原料利用率低、低频繁停机、产品质量波动大以及高排放二氧化硫等问题,这些问题共同导致了生产的低效和产品质量的不稳定。

而经过系统优化后,这些问题都得到了显著改善。系统的炉温控制精度提高,生产速率增加,能耗下降,响应时间缩短,原料利用率提高,停机时间减少,产品质量更加稳定,且二氧化硫排放显著降低。这一系列改进表明系统性能大幅提升,为高效和可持续生产提供了坚实基础。

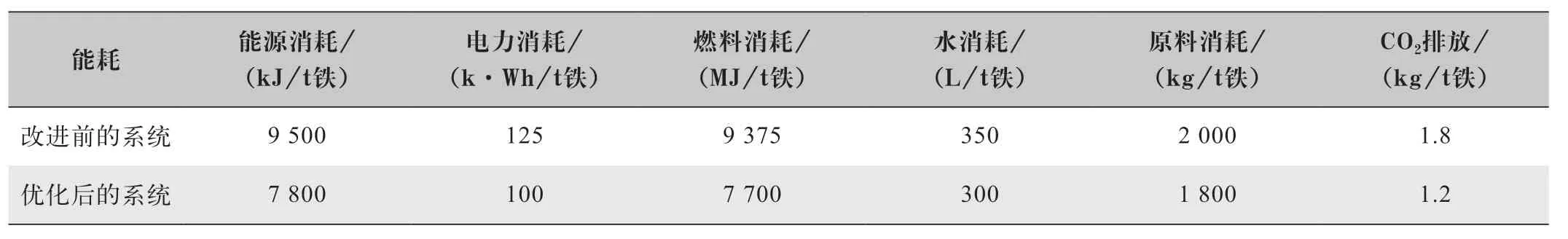

如表2 所示,优化后的系统表现出更低的总能耗、电力消耗、燃料消耗、水消耗、原料消耗以及CO2排放减少,这些改进减少了能源浪费、资源消耗,并有利于环境保护,使系统更加高效和可持续。

表2 高炉能耗对比表

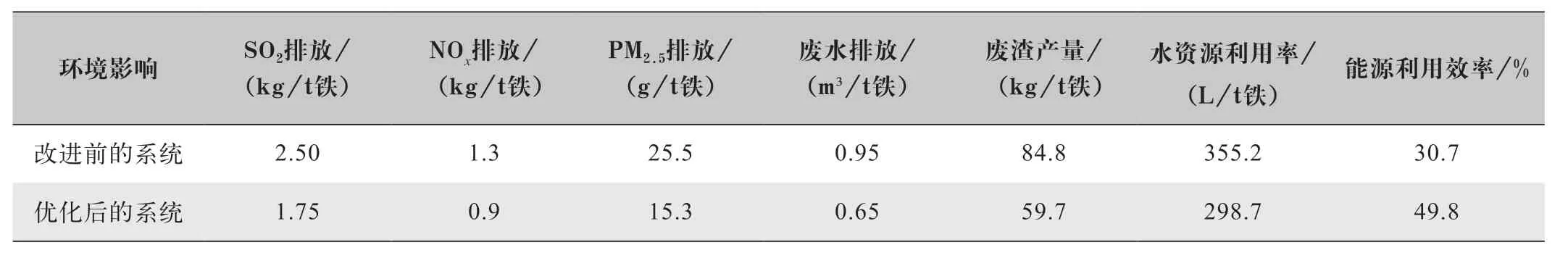

如表3 所示,优化后的系统表现出更低的CO2、SO2、NOx排放,较少的PM2.5排放、废水排放、废渣产量,以及更高的水资源利用效率和能源利用效率,这一系列改进有助于减少对环境的不良影响,使系统更加环保和可持续。

表3 环境影响对比表

4 结语

本研究旨在深度探究高炉炼铁自动化控制系统的现状,以及通过优化方法对其进行改进后的应用效果。经过详实的数据分析,研究揭示了系统的现有问题,然后通过技术性的改进措施,实现了生产质量的显著提升,生产成本的明显降低,同时也减少了对环境的不良影响。这一系列改进为高炉炼铁工业的可持续发展带来了显著支持,为其未来发展铺平了道路。